基于阴影拍摄技术的燃烧铝液滴撞壁行为模式的测试方法和装置

1.本发明属于测量技术领域,具体涉及基于阴影拍摄技术的燃烧铝液滴撞壁行为模式的测试方法和装置。

背景技术:

2.固体火箭发动机中普遍采用含铝复合推进剂,加入的铝颗粒不仅可以提高推进剂的整体能量,还可以增加发动机的比冲,同时铝颗粒燃烧生成的凝相粒子还可以抑制发动机内燃烧的高频不稳定现象。然而,燃烧的铝液滴会不断撞击推进剂表面和绝热层,并在燃烧室或喷管壁面形成沉积,进而对发动机的结构稳定性产生影响。尤其是在高过载环境中,液滴撞壁会产生反弹、沉积、部分反弹、反弹破碎及飞溅等诸多现象,最终会对绝热层和喷管造成加速侵蚀。因此,研究燃烧铝液滴撞击壁面的行为模式对发动机的性能设计和热防护有着重要的工程价值。

3.在高温高压的固体火箭发动机环境下,准确捕获燃烧铝液滴高速撞击壁面的行为模式,是非常困难的。目前,国内外学者和专家对火箭发动机内凝相粒子撞击壁面进行了卓有成效的科研工作,获得了凝相粒子撞壁的侵蚀规律并提出了不同的预测模型。但是不足之处在于,没有合适的装置来对单个铝液滴撞击壁面的瞬态过程进行监测,铝液滴撞击壁面的模型均是基于宏观的试验结果建立的。

技术实现要素:

4.本发明的目的是提供基于阴影拍摄技术的燃烧铝液滴撞壁行为模式的测试方法和装置,实现了能够捕捉到燃烧铝液滴撞壁的时域过程,可实现燃烧铝液滴撞壁行为的稳定测量。

5.本发明采用以下技术方案:基于阴影拍摄技术的燃烧铝液滴撞壁行为模式的测试装置,包括燃烧铝液滴撞壁的模拟系统、阴影拍摄系统和高压环境模拟系统,其中:燃烧铝液滴撞壁的模拟系统包括:推进剂燃烧容器,其内用于放置推进剂,提供推进剂燃烧撞壁的反应区。

6.阴影拍摄系统包括:激光发生器和高速相机。激光发生器和高速相机位于同一直线上,并位于推进剂燃烧容器的两相对侧,且高速相机的镜头侧朝向激光发生器侧,在高速相机的镜头前间设置有一滤光片。

7.其中,滤光片的滤波波长与激光发生器的发光波长相同,用于滤除推进剂燃烧颗粒发出的光,并使激光发生器发出的光通过;激光发生器用于:发射与推进剂燃烧火焰的发光频率不同的激光,使推进剂燃烧颗粒周向为光线区;高速相机用于:在激光发生器发出的激光光线上,逆向光线采集推进剂燃烧容器内推进剂燃烧撞壁的过程,得到无燃烧火焰的推进剂颗粒的时域图像。

8.进一步地,该推进剂燃烧容器为一筒状壳体结构,且竖直放置,下部为敞口状,且

下部与高压环境模拟系统相连通;在推进剂燃烧容器内的顶部、且位于中心位置安装有竖直向的小型固体发动机;

9.小型固体发动机包括燃烧室,燃烧室由上端封闭下端开口的壳体围成,下端开口处连接有一喷管,在燃烧室内且沿轴向上装填有推进剂,且推进剂的燃烧端位于下方,其燃烧物由喷管喷出。

10.进一步地,在推进剂燃烧容器内还设置有壁面模拟装置,壁面模拟装置为开口向上的矩形腔体结构,腔体内用于设置用来模拟不同的壁面环境的石墨、炭化层或推进剂材料,石墨、炭化层或推进剂的形状与腔体的形状和规格均相同,竖直放置于有壁面模拟装置内,且上端高出壁面模拟装置的上端。

11.进一步地,在激光发生器和推进剂燃烧容器间同轴依次排布有、衰减片、空间滤波器和扩束镜,在高速相机的朝向推进剂燃烧容器侧设置有长焦显微镜头。

12.进一步地,在推进剂燃烧容器的壳体上,且位于推进剂燃烧容器同一直径上开设有两个玻璃观察窗,且一个玻璃观察窗位于扩束镜侧,另一个位于滤光片,玻璃观察窗用于透过平面光。

13.进一步地,还包括数据采集系统和控制系统,数据采集系统和控制系统均与高速相机相连接。

14.进一步地,在小型固体发动机上安装有点火装置,点火装置与控制系统相连接。

15.进一步地,在推进剂燃烧容器的侧面安装有温度传感器;温度传感器与数据采集系统相连接。

16.进一步地,该高压环境模拟系统包括相连接的高压模拟舱和高压气瓶;

17.高压模拟舱,用于在推进剂点火燃烧期间,提供稳定的高压环境;其为一上端敞口的腔体结构,其上端与推进剂燃烧容器的下端相连通;其靠近下端的侧壁与高压气瓶管路连通,在管路上安装有控制减压阀和高压电磁阀;其下端连接有竖直向的管路,管路上安装有泄气阀;在高压模拟舱的壳体上设置有压力传感器和温度传感器,压力传感器和温度传感器均与数据采集系统相连接。

18.本发明还公开了上述的基于阴影拍摄技术的燃烧铝液滴撞壁行为模式的测试装置的测试方法,该测试方法如下:

19.步骤一、在燃烧室内且沿轴向上装填有推进剂;

20.步骤二、打开激光发生器,发射与推进剂燃烧火焰的发光频率不同的激光,调节阴影拍摄系统,使数据采集系统上呈现出清晰的壁面模拟装置的壁面的像;

21.步骤三、开启高压气瓶,调节减压阀出口压力,通过控制系统打开高压电磁阀,向高压模拟舱中充入高压氮气,通过数据采集系统实时观测高压模拟舱内压力,在充气过程中,保证泄压阀关闭,在模拟舱内压强达到设定值时,关闭高压电磁阀;

22.步骤四、待模拟舱内压强稳定后,操作控制系统点燃推进剂,推进剂燃烧后,燃烧液滴由喷管喷出,快速与模拟不同的壁面环境的材料的上避免碰撞;同时触发高速相机记录燃烧液滴撞壁图像;

23.步骤五、待推进剂燃烧完毕后,开启泄压阀,将高压气体排出。

24.本发明的有益效果是:1将激光发生器和高速相机相对设置,处于燃烧场且位于相机焦面上的图像通过滤波片滤掉铝液滴的发光火焰,高速相机背光阴影拍摄采集,能够捕

捉到燃烧铝液滴的撞壁行为。2.设置喷管,提高推进剂的燃烧速度,更加真实的模拟发动机高速液滴撞击壁面的过程。3.设置壁面模拟装置,所其腔体内设置用来模拟不同的壁面环境的石墨、炭化层或推进剂材料,来模拟不同环境下的燃烧铝液滴的撞壁行为。

附图说明

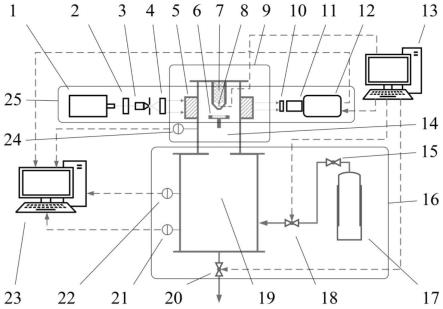

25.图1为基于阴影拍摄技术的燃烧铝液滴撞壁行为模式的测试装置结构示意图;

26.图2为小型固体发动机的结构示意图;

27.图3为不同背压环境下,燃烧室的内弹道曲线;

28.图4为实施例中1.7mpa下燃烧铝液滴撞击壁面的行为模式图。

29.其中:1.激光发生器;2.衰减片;3.空间滤波器;4.扩束镜;5.玻璃观察窗;6.壁面模拟装置;7.小型固体发动机;7-1.燃烧室;7-2.推进剂;7-3.喷管;8.点火装置;9.燃烧铝液滴撞壁的模拟系统;10.滤光片;11.长焦显微镜头;12.高速相机;13.控制系统;14.推进剂燃烧容器;15.减压阀;16.高压环境模拟系统;17.高压气瓶;18.高压电磁阀;19.高压模拟舱;20.泄压阀;21.压力传感器;22.温度传感器;23.数据采集系统;24.温度传感器;25.阴影拍摄系统。

具体实施方式

30.下面结合附图和具体实施方式对本发明进行详细说明。

31.本发明公开了基于阴影拍摄技术的燃烧铝液滴撞壁行为模式的测试装置,如图1所示,包括燃烧铝液滴撞壁的模拟系统9、阴影拍摄系统25和高压环境模拟系统16,其中:

32.所述燃烧铝液滴撞壁的模拟系统9包括:

33.推进剂燃烧容器14,其内用于放置推进剂,提供推进剂燃烧撞壁的反应区;

34.所述阴影拍摄系统25包括:激光发生器1和高速相机12;

35.所述激光发生器1和高速相机12位于同一直线上,并位于所述推进剂燃烧容器14的两相对侧,且所述高速相机12的镜头侧朝向所述激光发生器1侧,在所述高速相机12的镜头前间设置有一滤光片10;

36.其中,所述滤光片10的滤波波长与所述激光发生器1的发光波长相同,用于滤除推进剂燃烧颗粒发出的光,并使所述激光发生器1发出的光通过;

37.所述激光发生器1用于:发射与推进剂燃烧火焰的发光频率不同的激光,使所述推进剂燃烧颗粒周向为光线区;

38.所述高速相机12用于:在激光发生器1发出的激光光线上,逆向光线采集所述推进剂燃烧容器14内推进剂燃烧撞壁的过程,得到无燃烧火焰的推进剂颗粒的时域图像。

39.如图2所示,推进剂燃烧容器14为一筒状壳体结构,且竖直放置,下部为敞口状,且下部与高压环境模拟系统16相连通;在所述推进剂燃烧容器14内的顶部、且位于中心位置安装有竖直向的小型固体发动机7;

40.所述小型固体发动机7包括燃烧室7-1,所述燃烧室7-1由上端封闭下端开口的壳体围成,下端开口处连接有一喷管7-3,在所述燃烧室7-1内且沿轴向上装填有推进剂7-2,且推进剂7-2的燃烧端位于下方,其燃烧物由喷管7-3喷出。喷管7-3为拉瓦尔喷管,用于提高推进剂7-2的燃烧速度,能够更加真实的模拟发动机高速液滴撞击壁面的过程。

41.在所述激光发生器1和推进剂燃烧容器14间同轴依次排布有、衰减片2、空间滤波器3和扩束镜4,在所述高速相机12的朝向所述推进剂燃烧容器14侧设置有长焦显微镜头11。

42.在所述推进剂燃烧容器14的壳体上,且位于所述推进剂燃烧容器14同一直径上开设有两个玻璃观察窗5,且一个所述玻璃观察窗5位于扩束镜4侧,另一个位于所述滤光片10,所述玻璃观察窗5用于透过平面光。

43.在所述推进剂燃烧容器14内还设置有壁面模拟装置6,所述壁面模拟装置6为开口向上的矩形腔体结构,所述腔体内用于设置用来模拟不同的壁面环境的石墨、炭化层或推进剂材料,所述石墨、炭化层或推进剂的形状与所述腔体的形状和规格均相同,竖直放置于所述有壁面模拟装置6内,且上端高出所述壁面模拟装置6的上端。

44.还包括数据采集系统23和控制系统13,所述数据采集系统23和控制系统13均与高速相机12相连接。

45.在所述小型固体发动机7上安装有点火装置8,所述点火装置8与控制系统13相连接。

46.在所述推进剂燃烧容器14的侧面安装有温度传感器24,所述温度传感器24与数据采集系统23相连接。

47.高压环境模拟系统16包括相连接的高压模拟舱19和高压气瓶17;所述高压模拟舱19,用于在推进剂点火燃烧期间,提供稳定的高压环境;其为一上端敞口的腔体结构,其上端与所述推进剂燃烧容器14的下端相连通;其靠近下端的侧壁与高压气瓶17管路连通,在管路上安装有控制减压阀15和高压电磁阀18;其下端连接有竖直向的管路,管路上安装有泄气阀20;在高压模拟舱19的壳体上设置有压力传感器21和温度传感器22,所述压力传感器21和温度传感器22均与数据采集系统23相连接。

48.本发明还公开了上述的基于阴影拍摄技术的燃烧铝液滴撞壁行为模式的测试装置的测试方法,该测试方法如下:

49.步骤一、在所述燃烧室7-1内且沿轴向上装填有推进剂7-2;

50.步骤二、打开激光发生器1,发射与推进剂7-2燃烧火焰的发光频率不同的激光,调节阴影拍摄系统25,使数据采集系统23上呈现出清晰的壁面模拟装置6的壁面的像;

51.步骤三、开启高压气瓶17,调节减压阀出口压力,通过控制系统13打开高压电磁阀18,向高压模拟舱19中充入高压氮气,通过数据采集系统23实时观测高压模拟舱19内压力,在充气过程中,保证泄压阀20关闭,在模拟舱内压强达到设定值时,关闭高压电磁阀18;

52.步骤四、待模拟舱内压强稳定后,操作控制系统13点燃推进剂7-2,推进剂7-2燃烧后,燃烧液滴由喷管7-3喷出,快速与模拟不同的壁面环境的材料的上避免碰撞;同时触发高速相机12记录燃烧液滴撞壁图像;

53.步骤五、待推进剂7-2燃烧完毕后,开启泄压阀20,将高压气体排出。

54.为验证本发明中基于阴影拍摄技术的燃烧铝液滴撞壁行为模式的测试方法和装置的可行性,开展了燃烧铝液滴撞壁实验,具体过程如下:

55.安装推进剂于小型固体发动机7上,采用的为含铝推进剂;其组分为:12.9%htpb、69.1%ap、18%al。其中,al颗粒粒径为29μm。同时,在壁面模拟装置中填放石墨材料。

56.打开激光发生器1,调节阴影拍摄系统25,使高速相机12上呈现出清晰的壁面的

像;

57.紧固燃烧铝液滴撞壁的模拟系统9与高压环境模拟系统16,保证密封性。

58.开启高压气瓶17,调节减压阀出口压力为2mpa,通过控制系统13打开高压电磁阀18,向高压模拟舱19中充入高压氮气同时通过数据采集系统23实时观测高压模拟舱19内压力。在充气过程中,保证泄压阀20关闭。当模拟舱内压强达到设定值1.7mpa关闭高压电磁阀18。

59.待高压模拟舱19内压强不再波动,稳定在1.7mpa左右,操作控制系统13点燃推进剂7-2,同时触发高速相机12记录燃烧液滴撞壁图像,小型发动机7中燃烧的铝液滴在喷管7-3的加速作用下撞击壁面。

60.步骤6:待推进剂7-2燃烧完毕后,开启泄压阀20,将高压气体全部排出。

61.按照上述操作流程开展实验,获得了高压环境为1.7mpa时,推进剂点火后燃烧室的压强变化情况,如图3所示。可以看出,点火前后系统压强平稳,运行稳定,验证了实验装置的可靠性。

62.如图4所示,为1.7mpa下的燃烧铝液滴撞击壁面的时域过程,选定的时间我0ms到1.09ms,其可以清晰看到铝液滴燃烧的火焰以及铝液滴和氧化帽的轮廓,粒径为383μm的燃烧的铝液滴,以2.06m/s的速度撞击石墨壁面,液滴碰壁的速度方向与壁面法向夹角为2.8

°

。在t=0ms-0.24ms,燃烧铝液滴持续下落,其周围包裹着烟雾,液滴表面团聚着氧化帽。在t=0.36ms时,燃烧铝液滴与壁面开始接触,此时的接触面部分是氧化铝、部分是铝;t=0.48ms时,可以明显地看到燃烧铝液滴发生变形,整个液滴结构呈扁球状,进一步说明燃烧的铝液滴以及附着的氧化帽均是以熔融态的形式存在的;同时在碰壁过程中,液滴在惯性力和表面张力的作用下会发生铺展和收缩。在t=0.6ms,液滴向上拉伸,即将脱离壁面;t=0.72ms,液滴已完全脱离壁面。随后,在惯性力作用下在流场中运动。液滴与壁面的接触时间约为0.36ms。可以说明,使用基于阴影拍摄技术的燃烧铝液滴撞壁行为模式的测试装置方法,可以捕捉到燃烧铝液滴撞击壁面的动态过程,达到预期实验效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1