一种温度传感器及其制作方法与流程

1.本发明涉及温度传感器的制作,特别是涉及一种温度传感器及其制作方法。

背景技术:

2.现有的温度传感器的密封制作方法包括双壁热缩管工艺、灌封胶工艺以及嵌入式注塑成型工艺。

3.双壁热缩管工艺

4.双壁热缩管是外层采用交联聚烯烃材料、内层由热熔胶复合加工而成。双壁热缩管的工作温度-40℃~125℃,ip防护等级无法做到ip67,造成产品绝缘不良。双壁热缩管工艺操作简单,只需要一台热风枪就能满足热缩要求,收缩温度70℃~125℃就开始收缩,吹缩时间短,但其缺点是产品粘接力差、无法有效填充产品外壳内部,造成产品内部存在空洞,产品达到温度150℃以上,双壁热缩管软化,传感器导体会漏出表面,造成电机绝缘不良。

5.灌封胶工艺

6.灌封胶工艺通常采用环氧灌封胶,其以环氧树脂为主要成份,添加各类功能性助剂,配合合适的固化剂获得一类环氧树脂液体封装或灌封材料。采用灌封胶工艺的制作的产品经过热缩冷缩后,ip防护等级无法做到ip67,造成产品绝缘不良。并且,该工艺投入成本高,工艺复杂,需要有专用的灌胶机。需先将环氧树脂胶加热、搅拌、抽真空,再进行灌封。由于灌封胶是a胶与b胶组合,灌封后需要12小进或进行高温烤干,缺点在于胶体在-40℃~150℃温度下内部存在峰洞型的气泡,且环氧树脂胶在高低温的情况下的热胀冷缩会造成内部器件断开,失效,同时胶体还会出现裂纹、炸开现象。此外,市面上的环氧灌封胶在25℃粘度为8000cps以上,对直径小于3

㎜

的外壳传感器,胶体无法流入到外壳的各个位置。

7.嵌入式注塑成型工艺

8.注塑成型又称注射模塑成型,是一种注射兼模塑的成型工艺。该工艺投入成本高,工艺复杂,需要专用的注塑机,需要将塑料加热烘烤、填料、用模具加热到200℃,在400℃温度下熔融塑化、施压注射、保压、模具冷却、启模取件。在注塑过程中,因模具的高温,容易造成烫伤的现象,在注塑过程中,将新增外壳与产品放入模具注塑,需要将电子线压死,再经过高温压、高温冲击,容易造成电子线材特性变异、断开以及漏铜丝。由于高压注塑,注射速度快,容易造成器件断裂或失效,即使成型后也容易发生产品失效问题。

9.随着新能源汽车的快速发展,对温度传感器的耐温要求也越来越高,耐温150℃的传感器已无法满足驱动电机的需求,而要求传感器长期满足工作温度-40℃~200℃。目前,市面的传感器多采用聚四氟乙烯高压注塑工艺进行制作,生产成本高,报废率高,造成不良的现象包括合模压断电缆线、压破电缆线、器件没有装好被压破、冲胶被冲歪造成外漏器件、开模顶出机构将产品顶断裂等。因此,亟待提供一种新的温度传感器的密封制作方法,以克服上述问题。

10.需要说明的是,在上述背景技术部分公开的信息仅用于对本技术的背景的理解,

因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

11.本发明的主要目的在于克服上述背景技术的缺陷,提供一种温度传感器及其制作方法。

12.为实现上述目的,本发明采用以下技术方案:

13.一种温度传感器的制作方法,包括用于密封传感器器件的密封套管的成型过程,其中,将外被套管穿在内套管上,形成二层套管,所述内套管内设置有所述传感器器件;所述内套管采用氟化乙丙烯,所述外被套管采用聚四氟乙烯,所述密封套管的成型过程包括采用330℃~450℃的加热温度对所述内套管和套接在所述内套管上的外被套管进行热处理,使内层的氟化乙丙烯管至少部分熔化流到所述内套管内的传感器器件上,同时,外层的聚四氟乙烯管收缩,从而形成与所述传感器器件结合的密封套管。

14.进一步地:

15.所述密封套管经过所述成型过程与电缆线接头紧密封。

16.所述加热温度为370℃~420℃。

17.所述加热温度为370℃~390℃。

18.所述热处理包括使用热风枪吹缩所述外被套管。

19.所述外套管的长度比所述内套管的长度大2

㎜

以上。

20.所述制作方法具体包括如下步骤:

21.裁切聚四氟乙烯材料的大口径套管以得到所需长度的外被套管;

22.裁切氟化乙丙烯材料的小口径套管以得到所需长度的内套管;

23.裁切制作得到的所需长度的电子线;

24.使用铜带机,将传感器电阻输出端与电子线进行冷压铆接,使电子线与传感器电阻输出端紧密连接;

25.在所述内套管中穿入所述传感器电阻与铆压端,在所述传感器电阻与所述铆压端上形成绝缘体;

26.将所述外被套管穿在所述内套管上,形成二层套管;

27.用热风枪吹缩所述外被套管,所述外被套管受热时所述内套管至少部分熔化并流至所述内套管中的器件上,所述外被套管缩紧与所述器件形成紧密的结合。

28.一种温度传感器,包括密封套管和设置在所述密封套管内的传感器器件,所述密封套管包括内套管和套接在所述内套管上的外被套管,所述内套管采用氟化乙丙烯,所述外被套管采用聚四氟乙烯,所述外被套管和所述内套管经热处理而使内层的氟化乙丙烯管至少部分熔化流到所述传感器器件上,外层的聚四氟乙烯管收缩,从而形成与所述传感器器件结合的密封套管。

29.进一步地,经热处理成型的所述密封套管与电缆线接头紧密封。

30.本发明具有如下有益效果:

31.本发明提供一种温度传感器的密封制作方法,其中,将聚四氟乙烯材料的外被套管穿套在氟化乙丙烯材料的内套管上,形成二层套管,再以330℃~450℃的加热温度对所述内套管和套接在所述内套管上的外被套管进行热处理,使内层的氟化乙丙烯管至少部分

熔化流到所述内套管内的传感器器件上,同时,外层的聚四氟乙烯管收缩,由此形成与内部所述传感器器件紧密牢固结合的密封套管,采用该方法制作传感器密封管的效率高,结合强度高,可以起到传感器器件与电缆线接头的高效密封作用。而且,本发明工艺操作简易,成本低。

32.与传统工艺制作的温度传感器相比,本发明制作的温度传感器的产品强度高,具有耐高温、耐高压、绝缘性好、耐酸碱腐蚀等优异性能;同时能够使电子线与套管实现紧密封的结合,不易发生结合部位松动的情况,保证产品的使用耐久性。由于具备上述优点,本发明的温度传感器尤其适于作为(但不限于)新能源汽车的驱动电机的温度传感器。此外,本发明的温度传感器制作工艺简便,成本较为经济。

具体实施方式

33.以下对本发明的实施方式做详细说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

34.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。另外,连接既可以是用于固定作用也可以是用于耦合或连通作用。

35.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多该特征。在本发明实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

37.本发明实施例提供一种温度传感器的制作方法,包括用于密封传感器器件的密封套管的成型过程,其中,将外被套管穿在内套管上,形成二层套管,所述内套管内设置有所述传感器器件;所述内套管采用氟化乙丙烯,所述外被套管采用聚四氟乙烯,所述密封套管的成型过程包括采用330℃~450℃的加热温度对所述内套管和套接在所述内套管上的外被套管进行热处理,优选采用热风枪进行热风处理,使内层的氟化乙丙烯管至少部分熔化流到所述内套管内的传感器器件上,同时,外层的聚四氟乙烯管收缩,从而形成与所述传感器器件结合的密封套管。在一些实施例中,所述加热温度优选为370℃~420℃。进一步地,所述加热温度优选为370℃~390℃。所述密封套管经过所述成型过程与电缆线接头紧密封。采用本发明的方法制作传感器密封管的效率高,成本低,粘接强度高,而且工艺操作简易,并能够实现传感器器件与电缆线接头之间的高效密封。

38.本发明实施例还提供一种温度传感器,包括密封套管和设置在所述密封套管内的传感器器件,所述密封套管包括内套管和套接在所述内套管上的外被套管,所述内套管采用氟化乙丙烯,所述外被套管采用聚四氟乙烯,所述外被套管和所述内套管经热处理而使内层的氟化乙丙烯管至少部分熔化流到所述传感器器件上,外层的聚四氟乙烯管收缩,从

而形成与所述传感器器件结合的密封套管。经热处理成型的所述密封套管与电缆线接头紧密封。

39.与传统工艺制作的温度传感器相比,本发明的温度传感器的产品强度高,具有耐高温、耐高压、绝缘性好、耐酸碱腐蚀等优异性能;同时能够使电子线与套管实现紧密封的结合,不易发生结合部位松动的情况,保证产品的使用耐久性。本发明的温度传感器尤其适于作为(但不限于)新能源汽车驱动电机的温度传感器。此外,本发明的温度传感器制作工艺简便,成本较为经济。

40.以下进一步描述本发明具体实施例。

41.在一些实施例中,温度传感器的密封制作采用两个氟塑料组合的套管,内层采用氟化乙丙烯套管、外层采用聚四氟乙烯套管,经过优选370℃~420℃温度的热处理,形成内层氟化乙丙烯管熔流化,外层聚四氟乙烯管收缩,使其与产品套管内的传感器器件实现强密封的结合。

42.在一些实施例中,温度传感器的密封制作工艺包括如下步骤:

43.裁外被套管:裁聚四氟乙烯材料的外被套管,得到的所需的长度;

44.裁氟化乙丙烯材料的内套管:裁氟化乙丙烯材料的内套管,得到所需的长度,内套管长度小于内套管2

㎜

以上;

45.裁电子线:使用裁线机制作得到的所需长度的电子线,如300

㎜

;

46.电子线冷压铆接:使用铜带机,经过将传感器电阻输出端与电子线进行冷压铆接,形成电子线与传感器电阻输出端紧密连接;

47.穿内套管:在内套管中穿入传感器电阻端与铆压端,在传感器电阻与铆压端上形成绝缘体;

48.穿外被套管:将外被套管穿套在内套管上,形成二层套管;

49.热处理:用热风枪吹缩外被套管,温度370℃~390℃,外被套管受热时,内部的套管熔化并流至器件上,同时,外被套管缩紧,使套管与内部器件形成紧密的结合。

50.实施例一

51.本实施例制作应用于新能源汽车的电机的温度传感器。

52.1)裁外被套管:裁聚四氟乙烯材料的外被套管,得到50

㎜

长度的外被套管;

53.2)裁氟化乙丙烯材料的内套管:裁氟化乙丙烯材料的内套管,得到46

㎜

长度的内套管;

54.3)准备2个铜带和2条电子线(0.35

㎜

2);

55.4)电子线冷压铆接:使用铜带机,经过将传感器电阻输出端与电子线进行冷压铆接,形成电子线与传感器电阻输出端紧密连接;

56.5)穿内套管:在内套管中穿入传感器电阻端与铆压端,在传感器电阻与铆压端上形成绝缘体;

57.6)穿外被套管:将外被套管穿套在内套管上,形成二层套管;

58.7)热风枪吹缩成型:用热风枪吹缩外被套管,温度370℃~390℃,外被套管受热时,内部的套管熔化并流至器件上,同时,外被套管缩紧,使套管与内部器件形成紧密的结合。

59.实施例二

60.本实施例制作应用于医疗设备的温度传感器。

61.1)裁外被套管:裁聚四氟乙烯材料的外被套管,得到60

㎜

长度的外被套管;

62.2)裁氟化乙丙烯材料的内套管:裁氟化乙丙烯材料的内套管,得到56

㎜

长度的内套管;

63.3)准备2条电子线(0.35

㎜

2);

64.4)电子线冷压铆接:使用铜带机,经过将传感器电阻输出端与电子线进行冷压铆接,形成电子线与传感器电阻输出端紧密连接;

65.5)穿内套管:在内套管中穿入传感器电阻端与铆压端,在传感器电阻与铆压端上形成绝缘体;

66.6)穿外被套管:将外被套管穿套在内套管上,形成二层套管;

67.7)热风枪吹缩成型:用热风枪吹缩外被套管,温度370℃~420℃,外被套管受热时,内部的套管熔化并流至器件上,同时,外被套管缩紧,使套管与内部器件形成紧密的结合。

68.实验测试

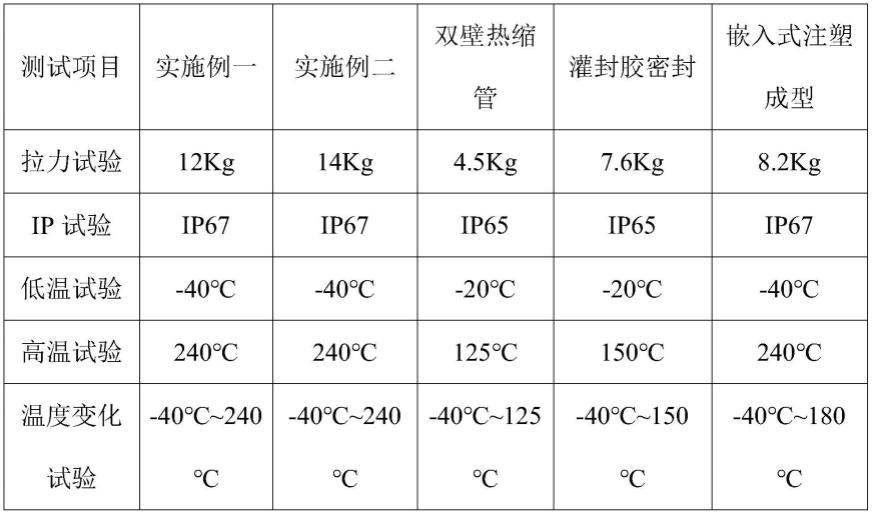

69.表1实施例与对比例的测试结果

[0070][0071]

拉力试验:

[0072]

本发明实施例制作的产品经测试能够承受12kg以上的拉力。

[0073]

双壁热缩管工艺制作的产品经测试仅能承受4.5kg的拉力。

[0074]

灌封胶工艺制作的产品经测试仅能承受7.6kg的拉力。

[0075]

嵌入式注塑成型的产品经测试仅能承受8.2kg的拉力。

[0076]

ip试验:

[0077]

本发明实施例制作的产品经测试能够达到ip67的防护等级。

[0078]

双壁热缩管工艺制作的产品经测试仅能达到ip65的防护等级。

[0079]

灌封胶工艺制作的产品经测试仅能达到ip65的防护等级。

[0080]

嵌入式注塑成型的产品经测试能够达到ip67的防护等级,但外型会发生变形。

[0081]

低温试验:-40℃/2h

[0082]

本发明实施例制作的产品:温度-40℃/2h,产品工作正常,套管能弯曲,无断裂现象,电性能无变化。

[0083]

双壁热缩管工艺制作的产品:温度-40℃会变硬,套管与传感器器件之间形成有间隙,热缩管弯曲时会断裂。

[0084]

灌封胶工艺制作的产品:温度-40℃会变硬,胶体与套管壳体之间有间隙,壳体弯曲时会断裂。

[0085]

嵌入式注塑成型的产品:温度-40℃/2h,产品工作正常,电性能无变化。

[0086]

高温试验:240℃/2h

[0087]

本发明实施例制作的产品:温度240℃/2h,产品工作正常,套管无软化,无断裂现象,电性能无变化。

[0088]

双壁热缩管工艺制作的产品:温度240℃/2h,双壁热缩管熔化。

[0089]

灌封胶工艺制作的产品:温度240℃/2h,灌封胶炸裂,胶体成粉状型。

[0090]

嵌入式注塑成型的产品:产品的外型变形,电性能无变化。

[0091]

温度变化试验:1个循环(温度-40℃和240℃,各持续2h,转换时间小于10秒,),共5个循环

[0092]

本发明实施例制作的产品:温度达到240℃/2h产品仍工作正常,套管正常,无不良现象,电性能无变化。

[0093]

双壁热缩管工艺制作的产品:产品工作正常温度范围在-40℃~125℃,超出此范围即出现不良问题。

[0094]

灌封胶工艺制作的产品:产品工作正常温度范围在-40℃~150℃,超出此范围即出现不良问题。

[0095]

嵌入式注塑成型的产品:产品工作正常温度范围在-40℃~180℃,外型变形,线皮漏出导体,绝缘性能不良。

[0096]

本发明制作密封套管的工艺简单、成本较为经济;采用此密封套管制作工艺生产的传感器,产品强度高、耐高温、耐高压、绝缘性好、耐酸碱性、耐腐蚀;电子线与套管能够实现紧密封的结合,不易发生结合部位松动的情况,保证产品的使用耐久性。

[0097]

本发明的背景部分可以包含关于本发明的问题或环境的背景信息,而不一定是描述现有技术。因此,在背景技术部分中包含的内容并不是申请人对现有技术的承认。

[0098]

以上内容是结合具体/优选的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,其还可以对这些已描述的实施方式做出若干替代或变型,而这些替代或变型方式都应当视为属于本发明的保护范围。在本说明书的描述中,参考术语“一种实施例”、“一些实施例”、“优选实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。尽管已经详细描述了

本发明的实施例及其优点,但应当理解,在不脱离专利申请的保护范围的情况下,可以在本文中进行各种改变、替换和变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1