一种坑槽修补用新旧路面界面粘结性能测试方法及装置与流程

1.本发明专利属于道路工程养护技术领域,具体涉及一种坑槽修补用新旧路面界面粘结性能测试方法及装置。

背景技术:

2.冷补沥青混合料是沥青路面坑槽修补常用材料,其能克服热拌沥青沥青混合料修补坑槽存在的耗能高、设备工艺复杂、不适用于小范围修补的缺点,能够实现沥青路面坑槽即现即补,且具有较好的施工和易性能和路用性能。在冷补沥青混合料性能评价方法方面,目前大多数研究多集中于冷补沥青混合料自身材料特性,例如施工和易性能、初始强度、成型强度、高温抗车辙性能等,而对于冷补沥青混合料与旧路面间的粘结性能研究较少。究其原因,一方面是因为《公路沥青路面养护技术规范》jtg073.2-2001并未提出针对于坑槽修补界面的评价方法与指标;另一方面是因为目前室内试验没有专用于新旧路面结构成型的模具和粘结性能测试装置。过度重视冷补沥青混合料自身优异的施工和易性能和路用性能而忽略对坑槽修补后新旧界面粘结性能,往往会导致坑槽修补结构在短时间通车后即会出现新旧界面粘结不足而引起的新旧界面剪切错动、滑移现象,继而造成坑槽修补失效。

技术实现要素:

3.本发明的目的在于提供一种坑槽修补用新旧路面界面粘结性能测试方法及装置,解决了现有技术中存在的上述不足。

4.为了达到上述目的,本发明采用的技术方案是:

5.本发明提供的一种坑槽修补用新旧路面界面粘结性能测试方法,包括以下步骤:

6.制备坑槽修补结构模板;

7.对得到的坑槽修补结构模板进行粘结应力测试,获取坑槽修补结构模板达到破坏时的压力峰值;

8.根据得到的压力峰值计算得到粘结应力值;

9.根据得到的粘结应力值对坑槽修补结构模板的粘结性能进行评价。

10.优选地,所述坑槽修补结构模板的粘结应力值的计算方法是:

11.当坑槽修补结构模板为圆形结构时,则粘结应力值为:

12.当坑槽修补结构模板为方形结构时,则粘结应力值为:

13.优选地,根据得到的粘结应力值对坑槽修补结构模板的粘结性能进行评价,具体方法是:

14.当粘结应力值ε≥0.5mpa时,则圆形坑槽修补结构模板或方形坑槽修补结构模板的界面粘结性能合格。

15.一种坑槽修补用新旧路面界面粘结性能测试装置,该测试装置应用于对得到的坑槽修补结构模板进行粘结应力测试,包括装置底座、下降按钮、上升按钮、车辙板承重台、力

学采集装置和受压装置,其中:

16.所述下降按钮和上升按钮安装在装置底座的前端面上,且与装置底座内腔中的控制器连接;

17.所述上升按钮和下降按钮均与受压装置控制连接;

18.所述车辙板承重台、力学采集装置和受压装置均安装在装置底座的上端面,且受压装置置于车辙板承重台的上方;

19.所述力学采集装置用于采集坑槽修补结构模板在加压过程中坑槽修补结构模板破坏时的压力峰值。

20.优选地,所述装置底座的上端面设置有两个竖杆,两个竖杆分别布置在车辙板承重台的两侧;

21.两个竖杆的顶部之间设置有上腹板;所述上腹板上设置有连接杆件,所述连接杆件的自由端依次连接有力学采集装置和受压装置。

22.优选地,所述装置底座和车辙板承重台之间设置有支撑装置。

23.优选地,所述支撑装置包括四个立柱,四个立柱呈陈列布置;四个立柱的自由端安装在车辙板承重台的底部。

24.优选地,受压装置为圆形底座受压件或方形底座受压件。

25.与现有技术相比,本发明的有益效果是:

26.本发明提供的一种坑槽修补用新旧路面界面粘结性能测试方法,将压力值转换为粘结应力值;通过该粘结应力值对坑槽修补结构模板的界面粘结性能进行评价;本发明弥补现有坑槽修补用冷补沥青沥青混合料性能评价方法与评价指标的缺陷,在完善冷补沥青混合料室内试验方法方面具有较好的指导意义。

附图说明

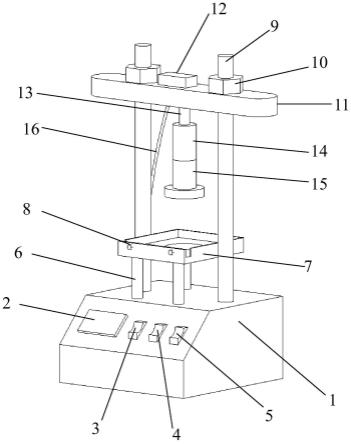

27.图1是粘结性能测试装置示意图;

28.图2是内部圆形车辙板模具示意图;

29.图3是内部方形车辙板模具示意图;

30.图4是常规车辙板模具示意图;

31.图5是圆形中空车辙板示意图;

32.图6是圆形坑槽修补结构模板示意图;

33.图7是方形中空车辙板示意图;

34.图8是方形坑槽修补结构模板示意图;

35.图9是圆形底座承压装置示意图;

36.图10是方形底座承压装置示意图。

37.其中:1、装置底座;2、数字显示屏;3、电源开关按钮;4、下降按钮;5、上升按钮;6、支撑装置;7、车辙板承重台;8、旋转螺栓;9、两侧竖杆;10、固定螺栓;11、上腹板;12、传力盒;13、连接杆件;14、力学采集装置;15、受压装置;15-1、圆形底座受压装置;15-2、方形底座受压装置;16、金属导线;17、内部圆形车辙板模具;18、内部方形车辙板模具;19、常规车辙板模具;20、圆形中空车辙板;21、圆形坑槽修补结构模板;22、方形中空车辙板;23、方形坑槽修补结构模板方形。

具体实施方式

38.本发明提供的一种坑槽修补用新旧路面界面粘结性能测试装置,并提出相应的粘结性能测试方法与指标,具体地:

39.首先,根据坑槽修补结构常见形状,设计出内部圆形车辙板模具和内部方形车辙板模具,通过该模具可成型圆形中空车辙板或方形中空车辙板,然后将圆形中空车辙板或方形中空车辙板放置于常规车辙板模具内,在中空区域铺筑定量冷补沥青混合料,碾压成型,即可制得圆形坑槽修补结构模板或方形坑槽修补结构模板。

40.其次,该发明专利还设计了与新旧路面结构成型模具相匹配的新旧界面粘结性能测试装置。该装置通过设计升、降按钮控制受压装置对坑槽修补结构模板的撤压和加压,在加压过程中力学采集装置会把坑槽修补结构模板达到破坏时的压力峰值进行读取,然后通过传力盒、金属导线将压力峰值传递到数字显示屏上。

41.本发明原理简单,操作方便,创新性设计出适用于坑槽修补用新旧路面结构成型模具和界面粘结性能测试装置,并提出粘结性能评价方法与评价指标,可弥补现有坑槽修补用冷补沥青沥青混合料性能评价方法与评价指标的缺陷,在完善冷补沥青混合料室内试验方法方面具有较好的指导意义。

42.下面结合附图和具体实施方式对本发明专利进一步解释说明。

43.本发明提供的一种坑槽修补用新旧路面界面粘结性能测试装置,包括装置底座1、数字显示屏2、电源开关按钮3、下降按钮4、上升按钮5、支撑装置6、车辙板承重台7、旋转螺栓8、竖杆9、固定螺栓10、上腹板11、传力盒12、连接杆件13、力学采集装置14、受压装置15和金属导线16,其中:

44.所述装置底座1的前端面设置有数字显示屏2、电源开关按钮3、下降按钮4和上升按钮5;所述装置底座1的上端面设置有支撑装置6,所述支撑装置6的顶部设置有车辙板承重台7,所述车辙板承重台7上设置有旋转螺栓8。

45.所述装置底座1的上端面还设置有两个竖杆9,两个竖杆9分别安装在车辙板承重台7的两侧。

46.两个竖杆9的顶部之间通过上腹板11连接。

47.且每个竖杆9的顶部连接有固定螺栓10,所述固定螺栓10置于上腹板11的上方。

48.所述上腹板11的中间位置处设置传力盒12,所述传力盒12的输出端与连接杆件13连接。

49.所述连接杆件13的自由端依次连接有力学采集装置14和受压装置15。

50.所述传力盒12通过金属导线16与控制器连接。

51.所述控制器还分别与数字显示屏2、电源开关按钮3、下降按钮4和上升按钮5连接。

52.所述车辙板承重台7用于放置车辙板,所述车辙板为圆形坑槽修补结构模板21或方形坑槽修补结构模板23。

53.结合附图2、4、5、6,一种内部圆形车辙板模具17,其可成型圆形中空车辙板20,然后将圆形中空车辙板20放置于常规车辙板模具19内,在车辙板中空区域铺筑冷补沥青混合料,经碾压、成型、养生、脱模工艺即可制得圆形坑槽修补结构模板21。

54.结合附图3、4、7、8,一种内部方形车辙板模具18,其可成型方形中空车辙板22,然后将方形中空车辙板22放置于常规车辙板模具19内,在车辙板中空区域铺筑冷补沥青混合

料,经碾压、成型、养生、脱模工艺即可制得方形坑槽修补结构模板23。

55.所述受压装置15是可拆卸的,可根据坑槽修补结构模板形状不同,受压装置15可制成圆形底座受压件15-1和方形底座受压件15-2。

56.所述金属导线16分别与传力盒、粘结性能测试装置底座内部的控制器相连,经数据分析,将压力值k显示在数字显示屏2上。

57.本发明在实施过程中,需配合坑槽修补结构成型模具制备圆形坑槽修补结构模板或方形坑槽修补结构模板,然后采用该发明设计的新旧界面粘结性能装置粘结应力测试,具体设计流程为:

58.首先,根据坑槽修补结构常见形状设计出内部圆形车辙板模具和内部方形车辙板模具,通过该模具可成型圆形中空车辙板或方形中空车辙板;

59.然后,将圆形中空车辙板或方形中空车辙板放置于常规车辙板模具内,在中空区域铺筑定量冷补沥青混合料,碾压成型,即可制得圆形坑槽修补结构模板或方形坑槽修补结构模板。

60.其次,圆形坑槽修补结构模板或方形坑槽修补模板在规定的养生条件下养生一定时间后,即可脱模,然后放置于车辙板承重台7上面,拧紧固定螺栓8对车辙板模具进行固定。

61.随后,通过下降按钮控制受压装置对坑槽修补结构模板进行加压,在加压过程中力学采集装置会将坑槽修补结构模板破坏时的压力峰值读取,然后将压力峰值传递到数字显示屏上。

62.试验结束后,需对试验数据进行处理:

63.当受压装置为圆底座时,粘结应力值为:

64.当受压装置为方型底座时,粘结应力值为:

65.当粘结应力值ε≥0.5mpa时,则圆形坑槽修补结构模板或方形坑槽修补结构模板的界面粘结性能合格。

66.本发明根据沥青路面常见坑槽形状设计出内部圆形车辙板模具和内部方形车辙板模具来模拟圆形坑槽和方形坑槽,并切合工程实际应用,开发出新旧界面粘结性能测试装置,为沥青路面坑槽修补规范提供一定指导。

67.实施例1:圆形坑槽修补结构模板制备流程

68.①

:首先将内部圆形车辙板模具17壁面摊铺油纸;

69.②

将热拌沥青混合料铺筑于圆环外部区域,经碾压、成型、养生、脱模制得圆形中空车辙板20,

70.③

将圆形中空车辙板20放置于常规车辙板模具19内,在车辙板中空区域铺筑冷补沥青混合料,经碾压、成型、养生、脱模工艺即可制得圆形坑槽修补结构模板21。

71.实施例2:方形坑槽修补结构模板制备流程

72.①

:首先将内部方形车辙板模具18壁面摊铺油纸;

73.②

将热拌沥青混合料铺筑于圆环外部区域,经碾压、成型、养生、脱模制得方形中空车辙板22,

74.③

将方形中空车辙板22放置于常规车辙板模具19内,在车辙板中空区域铺筑冷补沥青混合料,经碾压、成型、养生、脱模工艺即可制得圆形坑槽修补结构模板23。

75.实施例3:坑槽修补界面粘结性能测试流程

76.①

打开粘结性能测试装置电源开关按钮3,检测试验仪器是否处于正常工作状态;

77.②

将圆形坑槽修补结构模板21安装在车辙板承重台7上,并将旋转螺栓8扭紧,使圆形坑槽修补结构模板21不能左右移动;

78.③

打开下降按钮4,此时力学采集装置14和圆形底座受压装置15-1向下移动加载,界面粘结性能测试程序开始进行;

79.④

圆形坑槽修补结构模板21内部的冷补沥青混合料在压力作用下逐渐被压碎或向下脱落,此时数字显示屏2会显示压力值k,当压力值k出现峰值并开始变小,表明加载程序结束;

80.⑤

打开上升按钮5,进行撤载操作,此时力学采集装置14和圆形底座受压装置15-1向上移动,当力学采集装置14和圆形底座受压装置15-1回升到试验原始位置时,试验结束。

81.试验结束后,需对试验数据进行处理。

82.当受压装置为圆底座时,应力值为:

83.当受压装置为方型底座时,应力值为:

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1