一种集固相微萃取和原位质谱的羊乳掺假检测装置及方法

1.本发明涉及羊乳掺假检测领域,具体涉及一种集固相微萃取和原位质谱的羊乳掺假检测装置及方法。

背景技术:

2.随着乳制品产业规模扩张及供应链发展,羊乳掺假现象日益凸显,手段日趋复杂、隐蔽。掺假手段已从稀释勾兑的简单手段转向利用科学技术的去真存伪的形式。因经济利益驱使,市场上在羊乳中掺入低价值牛乳的现象常有发生。由于有消费者存在牛乳蛋白过敏,则羊乳中掺入牛乳会影响消费者身体健康。

3.在过去的报道中,采用多种理化方法分析羊乳掺假,但存在样品前处理繁杂费时、检测人员直接接触有毒试剂、某些靶向成分流失等缺陷,而且样品前处理方式的操作差异也会导致分析结果的准确性。荧光光谱、近红外光谱、紫外光谱、拉曼光谱等多种技术被用于羊乳掺假鉴别研究,但存在响应值不稳定、吸收峰重叠严重、检测限高等问题。针对当前的羊乳掺假现状,亟待建立出一种新的羊乳掺假检测评估方法。

4.目前用于羊乳掺假质谱检测的前处理方法较多,包括液液萃取法、超声提取法、加速溶剂萃取法、固相微萃取法等,其中液液萃取法花费时间较长,效率较低,且检测人员直接接触较多有毒有机试剂。超声提取或加速溶剂萃取过程中容易造成某些敏感性靶向化合物损失,降低提取效率。而固相微萃取方法可在很大程度保留样品的全代谢指纹图谱信息,但一般通过手动来完成提取净化,从而延长了分析时间长且重复性差。

技术实现要素:

5.针对现有技术中存在的不足,本发明提供了一种集固相微萃取和原位质谱的羊乳掺假检测装置及方法,基于不同品类羊乳代谢全空间图谱差异显著的原理,采集不同品类羊乳的全空间图谱,可以快速准确鉴别羊乳中不同品类掺假比例。

6.本发明采用的技术方案如下:

7.一种集固相微萃取和原位质谱的羊乳掺假检测装置,包括固相微萃取柱、转盘、步进电机、原位质谱、第一单向变量液压泵、第二单向变量液压泵、第三单向变量液压泵和第四单向变量液压泵;

8.所述第一单向变量液压泵的入口均与装有超纯水的第一容器、装有甲醇的第二容器、装有体积分数为0.1%的甲酸水溶液的第三容器和装有甲酸体积分数为0.1%的甲酸和甲醇混合溶液的第四容器连通,第三单向变量液压泵入口均与若干个装有待检样液的第五容器连通,第一单向变量液压泵和第三单向变量液压泵的出口均与第二单向变量液压泵入口连通,步进电机固定在转塔式自动固相萃取器的底部中心,转塔式自动固相萃取器中设置有若干个固相微萃取柱和转盘,步进电机输出轴竖直朝上设置,转盘的中心固定套设在步进电机的输出轴上,若干个固相微萃取柱沿转盘的圆周方向均匀分布,所有的固相微萃取柱垂直固定在转盘中;

9.所述转塔式自动固相萃取器的顶部和底部均设置有一个通孔,每个固相微萃取柱的上部和下部均设置有与转塔式自动固相萃取器内壁接触的导流管,第二单向变量液压泵的出口与转塔式自动固相萃取器顶部的通孔连通,第四单向变量液压泵的入口与转塔式自动固相萃取器底部的通孔连通,第四单向变量液压泵出口的一端连接有废液收集瓶,另一端与原位质谱的进样口连通。

10.优选的,所述转塔式自动固相萃取器为一个金属箱体,转塔式自动固相萃取器底部的通孔与其中一个固相微萃取柱下部的导流管位置相对应,转塔式自动固相萃取器顶部的通孔与同一个固相微萃取柱上部的导流管位置相对应。

11.优选的,所述的固相微萃取柱均为hlb固相微萃取柱。

12.优选的,所述步进电机的输出轴与转盘之间通过轴承连接。

13.优选的,所述的原位质谱为q-orbitrap质谱仪。

14.一种集固相微萃取和原位质谱的羊乳掺假检测方法,基于上述任意一项所述的集固相微萃取和原位质谱的羊乳掺假检测装置,包括如下步骤:

15.步骤1,将若干份生牛乳分别和生羊乳进行混合,得到总质量均相同的若干份混合物,若干份混合物中生牛乳的质量分数依次增大且质量分数数值涵盖市面上的牛乳掺杂羊乳量,在这些混合物和生羊乳中均加入萃取液超声混匀,生羊乳与其中一份混合物的体积相同,所述萃取液为体积比为2:2:1的甲醇、乙腈和去离子水混合液,得到对应的混合体系,将对应的混合体系均在-90~70℃下孵育,之后离心收集上清液,最后过滤上清液,得到对应的待检样液,将这些待检样液分别装在对应的容器中,得到一系列装有待检样液的第五容器;

16.步骤2,启动步进电机,步进电机带动转盘转动,转塔式自动固相萃取器底部的通孔与其中一个固相微萃取柱下部的导流管位置相对应,转塔式自动固相萃取器顶部的通孔与同一个固相微萃取柱上部的导流管位置相对应,第三单向变量液压泵抽取一份待检样液至第二单向变量液压泵中,启动第二单向变量液压泵,所述的待检样液通过转塔式自动固相萃取器顶部的通孔和固相微萃取柱上部的导流管流入固相微萃取柱中,第一单向变量液压泵抽取超纯水通过第二单向变量液压泵、转塔式自动固相萃取器顶部的通孔和固相微萃取柱上部的导流管流入固相微萃取柱中,超纯水对待检样液进行活化,第一单向变量液压泵再抽取甲醇,通过与超纯水相同的路径流入固相微萃取柱中,甲醇再对待检样液进行活化;

17.步骤3,第一单向变量液压泵抽取体积分数为0.1%的甲酸水溶液通过与超纯水相同的路径流入固相微萃取柱中,对活化后的待检样液进行淋洗;

18.步骤4,第一单向变量液压泵抽取甲酸体积分数为0.1%的甲酸和甲醇混合溶液通过与超纯水相同的路径流入固相微萃取柱中,对淋洗后的待检样液进行洗脱,之后进入原位质谱进行全空间图谱信息的采集;

19.步骤5,按照步骤2~步骤4的过程,分别重复对步骤1中其余的待检样液进行处理,结合步骤4得到的全空间图谱信息,得到步骤1所述所有待检样液形成的全空间图谱;

20.步骤6,基于kennard-stone算法,将步骤5所述的全空间图谱分为训练集数据和验证集数据,先将训练集数据进行降维处理,得到降维后的图谱信息,用降维后的图谱信息训练支持向量机模型,之后采用粒子群寻优算法并结合验证集数据对训练后的支持向量机模

型进行优化,得到优化后的支持向量机模型;

21.步骤7,将待检测的羊乳样品按照步骤1~5中处理生羊乳的过程进行处理,得到待分析的全空间图谱,将待分析的全空间图谱利用优化后的支持向量机模型进行决定系数评价,得到与步骤1每个待检样液中生牛乳质量分数的决定系数,这些决定系数中的最大值为待检测的羊乳样品掺假质量分数。

22.优选的,步骤1中所述混合物、生羊乳与萃取液的体积比均为(10~15):(30~40),对应的混合体系均在-90~70℃下孵育10~15min;

23.步骤2中所述超纯水、甲醇、体积分数为0.1%的甲酸水溶液、1ml甲酸体积分数为0.1%的甲酸和甲醇混合溶液和步骤1中所述萃取液的体积比为1:1:3:1:(30~40)。

24.优选的,步骤1中所述若干份混合物中生牛乳的质量分数依次为1%、5%、10%、20%、30%和50%,每个质量分数值均制备3~5个样品。

25.优选的,步骤4中原位质谱的工作参数如下:

26.采用加热电喷雾离子源,离子模式为正离子检测模式,扫描模式为full ms/mdia,扫描范围m/z为50~1000,毛细管电压为3.5~3.8kv,鞘气为45~48psi,加热温度为320~350℃,全扫描分辨率为60000~70000fhwm,二级扫描分辨率17500~35000fhwm;

27.步骤4对每个待检样液均采集15~20次,每个样品获取15~20张图谱,之后通过三通道采集的方式获得二级数据信息,得到相应的全空间图谱信息。

28.进一步,步骤6按6:2:2的个数比,将相应的全空间图谱信息中的数据分为训练集数据、验证集数据和测试集数据,用降维后的图谱信息并以径向基函数为核函数训练支持向量机模型,得到优化后的支持向量机模型后用测试集数据进行验证粒子群迭代寻优,使结果在验证集和测试集上均逐渐收敛,得到构建的支持向量机模型,步骤7将待分析的全空间图谱利用构建的支持向量机模型进行决定系数评价,得到与步骤1每个待检样液中生牛乳质量分数的决定系数。

29.相对于现有技术,本发明具有以下有益的技术效果:

30.本发明一种集固相微萃取和原位质谱的羊乳掺假检测装置,检测对象为小分子代谢物,将步进电机固定在转塔式自动固相萃取器的底部中心,当步进电机输出轴竖直朝上,转盘的中心可固定套设在步进电机的输出轴上,由于若干个固相微萃取柱沿转盘的圆周方向均匀分布,所有的固相微萃取柱垂直固定在转盘中,这样可通过步进电机输出轴的转动实现每个固相微萃取柱的水平转动且转盘不会发生移动;在转塔式自动固相萃取器的顶部和底部均设有一个通孔,当每个固相微萃取柱的上部和下部均设有与转塔式自动固相萃取器内壁接触的导流管时,相应的导流管可在步进电机的带动下位于通孔处,进一步第二单向变量液压泵的出口可通过转塔式自动固相萃取器顶部的通孔与固相微萃取柱连通,第四单向变量液压泵的入口可通过转塔式自动固相萃取器底部的通孔与固相微萃取柱连通;由于将装有超纯水的第一容器、装有甲醇的第二容器、装有体积分数为0.1%的甲酸水溶液的第三容器和装有甲酸体积分数为0.1%的甲酸和甲醇混合溶液的第四容器均与第一单向变量液压泵的入口连通,这样当若干个装有待检样液的第五容器均与第三单向变量液压泵的入口连通,第一单向变量液压泵和第三单向变量液压泵的出口均与第二单向变量液压泵入口连通,可通过操控第一单向变量液压泵、第二单向变量液压泵和第三单向变量液压泵,可依次使用超纯水和甲醇活化任意一个在固相微萃取柱中待检样液的疏水性基团,之后再通

过操控第一单向变量液压泵依次对活化后的待检样液进行淋洗、洗脱,淋洗可去除水溶性杂质,洗脱可吸附目标代谢物;第四单向变量液压泵出口的一端连接有废液收集瓶,另一端与原位质谱的进样口连通,经洗脱后的待检样液萃取完成后的废液可流入废液收集瓶,而含目标代谢物剩余的液体可通过原位质谱进行分析,采集不同样品的全空间图谱信息,便于之后进行检测。本发明的羊乳掺假检测装置可集净化、分离、信息采集于一体,具有操作便捷、分析速度快、选择性及重复性好等优点,能够全面快速地获取羊乳样品的全空间图谱信息,结合支持向量机模型,可用于羊乳中牛乳掺假的快速定性检测,为羊乳行业的质量控制及全产业链可持续发展具有重要意义。

31.本发明一种集固相微萃取和原位质谱的羊乳掺假检测方法,先通过生牛乳和生羊乳掺假,得到一系列不同浓度且涵盖市面上的牛乳掺杂量,之后使用甲醇、乙腈和去离子水的混合液进行萃取,再进行孵育,离心收集上清液,最后过滤上清液,得到对应的待检样液;通过羊乳掺假检测装置对每个待检样液依次进行活化、淋洗、固相微萃取、洗脱,可提高目标小分子的萃取效率,最大程度地同时提取溶解于不同溶液的小分子代谢物质,使得建立方法可以覆盖大多数类别的小分子,提高掺假鉴别的准确性,之后通过原位质谱进行所有待检样液的全空间图谱信息采集;通过kennard-stone算法,可将全空间图谱分为训练集数据和验证集数据,对训练集数据降维处理后可训练支持向量机模型,便于之后采用粒子群寻优算法并结合验证集数据对训练后的支持向量机模型进行优化,再按相同的处理过程对待检测的羊乳样品进行处理,可将得到的全空间图谱用优化后的支持向量机模型进行决定系数评价,得到与每个待检样液中生牛乳质量分数的决定系数,从这些决定系数中选出最大值为作为待检测的羊乳样品掺假质量分数,最终便可获取样品的大致掺假质量分数。本发明的检测方法操作简单、所需样品量少、检测精准,适用于羊乳样品掺假检测评估。

附图说明

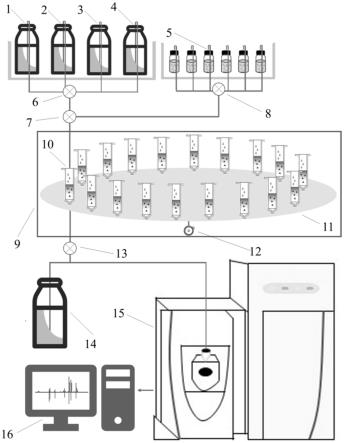

32.图1为本发明所述装置的结构示意图。

33.图2为本发明实施例中建立的支持向量机测试结果示意图。

34.图中:1-装有超纯水的第一容器;2-装有甲醇的第二容器;3-装有体积分数为0.1%的甲酸水溶液的第三容器;4-装有甲酸体积分数为0.1%的甲酸和甲醇的混合溶液的第四容器;5-装有待检样液的第五容器;6-第一单向变量液压泵;7-第二单向变量液压泵;8-第三单向变量液压泵;9-转塔式自动固相萃取器;10-固相微萃取柱;11-转盘;12-步进电机;13-第四单向变量液压泵;14-废液收集瓶;15-原位质谱;16-数据处理系统。

具体实施方式

35.下面通过具体实施例对本发明原理及优势进行解释和说明,以便本领域技术人员更好的理解本发明。下述说明仅是示例性的,并不对其内容进行限定。

36.本发明一种集固相微萃取和原位质谱的羊乳掺假检测装置,如图1所示,主要包括了固相微萃取柱10、转盘11、步进电机12、原位质谱15、第一单向变量液压泵6、第二单向变量液压泵7、第三单向变量液压泵8和第四单向变量液压泵13。

37.第一单向变量液压泵6的入口分别与装有超纯水的第一容器1、装有甲醇的第二容器2、装有体积分数为0.1%的甲酸水溶液的第三容器3和装有甲酸体积分数为0.1%的甲酸

和甲醇的混合溶液的第四容器4连通,这些容器可以具体选择锥形瓶,第三单向变量液压泵8入口分别与若干个装有待检样液的第五容器5连通,这些容器可以具体选择试剂瓶,第一单向变量液压泵6和第三单向变量液压泵8的出口分别与第二单向变量液压泵7入口连通,步进电机12固定在转塔式自动固相萃取器9的底部中心,转塔式自动固相萃取器9中设有若干个固相微萃取柱10和转盘11,步进电机12输出轴竖直朝上,转盘11的中心固定套设在步进电机12的输出轴上,若干个固相微萃取柱10沿转盘11的圆周方向均匀分布,所有固相微萃取柱10垂直插接在转盘11中。

38.转塔式自动固相萃取器9具体可设计为一个金属箱体,其顶部和底部均设置有一个通孔,每个固相微萃取柱10的上部和下部均设有与转塔式自动固相萃取器9内壁接触的导流管,第二单向变量液压泵7的出口与转塔式自动固相萃取器9顶部的通孔连通,第四单向变量液压泵13的入口与转塔式自动固相萃取器9底部的通孔连通,第四单向变量液压泵13出口的一端连接有废液收集瓶14,另一端则与原位质谱15的进样口连通。

39.为了方便起见,控制步进电机12转动,使转塔式自动固相萃取器9底部的通孔与其中一个固相微萃取柱10下部的导流管位置相对应,顶部的通孔与同一个固相微萃取柱10上部的导流管位置相对应。

40.本发明具体选择的固相微萃取柱10具体为hlb固相微萃取柱,步进电机12可在水平圆周方向实现精准移动,进一步使步进电机12的输出轴与转盘11之间通过轴承连接。

41.本发明一种基于上述集固相微萃取和原位质谱的羊乳掺假装置的羊乳掺假检测方法,包括以下步骤:

42.步骤1:收集生羊乳、生牛乳样品,生羊乳和生牛乳为生鲜乳,分别直接从羊场和牛场获得,再使用分析天平称取相应重量的生牛乳和生羊乳混合后,涡旋混匀30s,制备质量相同且分散均匀的牛乳质量分数依次为0,1%,5%,10%,20%,30%,50%的具有掺假代表性的羊乳样品。每个浓度数值均制备了5个样品,共计35个样品;

43.步骤2:分别吸取10~15ml的样品,在其中均加入30~40ml萃取液,重复超声混匀处理3~5次,随后在-90~70℃下孵育10~15min,经离心后收集上清液,用0.22μm有机滤膜过滤,得到待检样液,装在若干个试剂瓶中形成若干个装有待检样液的第五容器5;

44.在具体实施时,分别吸取10ml的样品,在其中均加入30ml萃取液,重复超声混匀处理3次,随后在-80℃下孵育10min,经离心后收集上清液,用0.22μm有机滤膜过滤,得到待检样液;

45.步骤3:在4个锥形瓶中分别装入超纯水、甲醇、体积分数为0.1%的甲酸水溶液、甲酸体积分数为0.1%的甲酸和甲醇的混合溶液,分别形成装有超纯水的第一容器1、装有甲醇的第二容器2、装有体积分数为0.1%的甲酸水溶液的第三容器3和装有甲酸体积分数为0.1%的甲酸和甲醇的混合溶液的第四容器4;

46.启动步进电机12,步进电机12带动转盘11转动,转塔式自动固相萃取器9底部的通孔与其中一个固相微萃取柱10下部的导流管位置相对应,转塔式自动固相萃取器9顶部的通孔与同一个固相微萃取柱10上部的导流管位置相对应,第三单向变量液压泵8抽取1ml待检样液至第二单向变量液压泵7中,启动第二单向变量液压泵7,所述的待检样液通过转塔式自动固相萃取器9顶部的通孔和固相微萃取柱10上部的导流管流入固相微萃取柱10中,第一单向变量液压泵6抽取1ml超纯水通过第二单向变量液压泵7、转塔式自动固相萃取器9

顶部的通孔和固相微萃取柱10上部的导流管流入固相微萃取柱10中,超纯水对待检样液进行活化,第一单向变量液压泵6再抽取1ml甲醇,通过相同的路径流入固相微萃取柱10中,甲醇再对待检样液进行活化;

47.第一单向变量液压泵6抽取3ml体积分数为0.1%的甲酸水溶液通过相同的路径流入固相微萃取柱10中,对活化后的待检样液进行淋洗;第一单向变量液压泵6再抽取1ml甲酸体积分数为0.1%的甲酸和甲醇的混合溶液通过相同的路径流入固相微萃取柱10中,对淋洗后的待检样液进行洗脱,之后进入原位质谱15进行不同样品全空间图谱信息的采集,全空间图谱信息为一张谱图,包含了所有化合物的质谱响应信息。原位质谱15具体为q-orbitrap质谱仪;按照上述过程,分别重复对其余的待检样液进行处理,结合得到的全空间图谱信息,得到所有待检样液形成的全空间图谱;

48.具体参数如下;

49.将待检样液使用原位质谱15进行全空间图谱信息采集,采用加热电喷雾离子源,离子模式为正离子检测模式,扫描模式为full ms/mdia,扫描范围m/z为50~1000,毛细管电压为3.5~3.8kv,鞘气为45~48psi,加热温度为320~350℃,全扫描分辨率为60000~70000fhwm,二级扫描分辨率17500~35000fhwm,最终获取样品的全空间图谱信息;

50.具体在实施时,毛细管电压为3.8kv,鞘气为45psi,加热温度为320℃,全扫描分辨率为70000fhwm,二级扫描分辨率为35000fhwm;

51.35个样品各采集20次,每个样品获取20张图谱。通过三通道采集的方式获得二级数据信息,最终扩充数据集至2100张全空间图谱。

52.步骤4:利用数据处理系统16,基于kennard-stone算法,将2100张全空间图谱中的数据分为训练集数据、验证集数据和测试集数据。通过训练集数据建立支持向量机模型,随后使用验证集数据来控制支持向量机模型的复杂程度;最后使用测试集数据及粒子群寻优算法确定支持向量机模型的最佳参数以降低分类假阳性率和假阴性率,具体过程如下;

53.步骤4.1:采用kennard-stone算法,按6:2:2的个数比,将2100张全空间图谱信息中的数据分为训练集数据、验证集数据和测试集数据,即1260张用于训练支持向量机模型、420张用于验证支持向量机模型、420张用于测试支持向量机模型。运用局部线性嵌入降低训练集数据中的信息维度,随后将其导入到支持向量机中进行模型训练。训练模型时,以降维后的图谱信息作为输入特征,以径向基函数为核函数进行模型训练。

54.步骤4.2:采用粒子群寻优算法对所建立模型进行参数优化,起始于随机解,即使用420张验证集图谱控制支持向量机模型的复杂程度,最后使用420张测试集图谱,经760次反复验证粒子群迭代寻优,结果在验证集和测试集上均逐渐收敛,达到较高的识别率。

55.如表1所示,采用验证集的决定系数和测试集的决定系数分别评价验证集与测试集的相关程度,其中值均大于0.9749,值均大于0.9779,两者均接近1,说明两者相关性较强。以验证集均方根误差和测试集均方根误差为指标评价所建立模型的预测能力,其最大值分别为0.3019和0.1998,接近于0,正确率最低为98.72%,以上结果表明所建模型具有较强预测能力。

56.表1系列掺假样品分析结果

[0057][0058]

另外,再制备1000个样品,其中300个为未掺假样品,另外700个等分地制备成含有上述不同浓度牛乳掺假样品。利用全集成自动化固相微萃取和原位质谱一体装置全空间图谱信息,构建盲样数据集,导入到所构建的支持向量机模型中进行羊乳掺假含量预测。

[0059]

将模型预测值与实验检测真实值进行比对,以模型预测值为横坐标,以实验检测真实值为纵坐标绘制混淆矩阵图,如图2所示。结果显示,0%类别:没有误判;1%类别:1个样本误判成0%类别;5%类别:1个样本误判成1%类别;10%类别:没有误判;20%类别:没有误判;30%类别:没有误判:50%类别:没有误判。

[0060]

步骤5:利用上述集固相微萃取和原位质谱的羊乳掺假检测装置,按照步骤1~4的过程采集市面上待检测的未知羊乳样品全空间图谱信息,构建盲样数据集,导入到所构建的支持向量机模型中进行羊乳掺假定性检测,以决定系数评价其与系列掺假样品的相关程度。具体可得到与步骤1每个待检样液中生牛乳质量分数的决定系数,这些决定系数中的最大值即为待检测的羊乳样品掺假质量分数,认定为羊乳样品的大致掺假比例。

[0061]

以上实施方式仅用于说明本发明,并不用以限制本发明,凡是本发明的精神和原则之内,在本发明技术实质基础上所做的任何修改、等同替换、改进,均应包含在本发明的范围之内,本发明的专利保护范围由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1