一种多元化冶金过程物理模拟系统及试验方法与流程

1.本发明涉及冶金技术领域,特别涉及一种多元化冶金过程物理模拟系统及试验方法。

背景技术:

2.新技术的形成、新产品的开发是冶金行业发展的强大动力,但这需要经历一系列的试验过程。如果在生产线上直接进行新工艺改进、新装备调试与新产品开发,可能严重影响实际生产,甚至造成巨大的经济损失。因此,大多数钢铁企业通过物理模拟试验装置进行工艺与产品的前期研发。物理模拟结果指导生产规程的制定,通过检测中试产品判断新工艺水平或新产品质量,进而开展工业试制。可见,冶金过程物理模拟装置在工艺提升与产品开发过程中起着重要作用。

3.目前搭建的冶金过程物理模拟装置,可以模拟与再现实际生产过程,但研究对象主要局限于高炉、焦炉或转炉等单体冶金反应器,或冶金过程中的某个关键环节或单元,致使试验装置与大型化、连续化的实际生产设备之间存在显著差异,也使物理模拟得到的工艺或技术很难在实际生产中得到应用。此外,由于大部分冶金过程在强光、高温等环境下进行,因此,多数物理模拟试验装置难以实现对冶金过程的实时在线观测与数据采集,增大了新技术、新工艺与新产品开发的难度。

4.利用冶金过程物理模拟装置开发高强度、耐腐蚀、环境友好的新一代钢铁材料与短流程、贴近用户需求的新技术、新工艺是钢铁企业未来发展的必然趋势。

技术实现要素:

5.为了解决背景技术提出的技术问题,本发明提供一种多元化冶金过程物理模拟系统及试验方法,覆盖多个冶金流程,可以实现对生产过程的综合试验模拟,具备研究过程立体可视化与数据实时采集功能,是功能更加完整、技术更为先进的冶金过程研究系统,对过程模拟、过程控制与工艺研究起到交流、推动和促进作用。同时,该系统及使用方法为生产装备的功能开发与升级换代提供了试验平台,有利于新产品、新工艺、新技术、新装备尽快转化为生产力,对实际生产具有重要的指导意义。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种多元化冶金过程物理模拟系统,包括真空子系统、循环冷却子系统、装料子系统、加热子系统、数据采集与处理子系统、供电子系统及样品台。

8.所述的加热子系统包括加热体、加热炉壳体和热电偶,加热体固定在加热炉壳体内部,加热体的加热温度可达到2000℃,样品台放置在加热炉壳体内部,加热炉壳体上设有多个方向的观察窗,加热体空间布置方式及加热炉壳体的几何形状不影响从真空室壳体顶部和与样品台平行平面内相互垂直两个方向观察样品台上放置的试验样品;热电偶用于测量试验过程中加热炉壳体内不同位置处的温度。

9.所述的真空子系统包括真空室及与其连接的真空管路,所述的加热子系统放置于

真空子系统的真空室内,装料子系统布置在真空室的外部,通过送料管路向样品台投放的试验材料。

10.所述的循环冷却子系统具有温度调节功能,通过冷却水循环管路对真空室壳体进行冷却。

11.所述的数据采集与处理子系统包括光源、ccd相机和计算机,光源通过观察窗将光线照射到放置于样品台上面的样品,用于试验过程中观察试验样品的背景光,通过位于真空室壳体多个方向的ccd相机,通过观察窗对试验样品进行各个角度的形貌观察,实现三维方向同时对试验过程中样品的观察,通过计算机实时记录试验过程的相关信息。

12.进一步地,所述的加热体由两个环形加热体十字交叉连接而成,样品台放置在其中心部位,环形加热体十字交叉环形结构使ccd相机能够从各个方向观测到样品台,同时加热均匀性好。

13.进一步地,所述的加热炉壳体由耐高温材料制备。

14.进一步地,所述的热电偶包括多个,分别布置于样品台靠近试验样品下方以及样品台上方一定距离位置处。

15.进一步地,所述的ccd相机包括多个,分别布置于真空室壳体正上方和与样品台平行的平面。

16.进一步地,所述的真空子系统通过机械泵、分子泵、气路开关、气路管道对真空室进行抽真空操作,真空室最大真空度能够达到1.0

×

10-5

pa。

17.进一步地,所述的循环冷却子系统包括冷却水箱,冷却水箱具有温度调节功能,可以根据冶金过程物理模拟试验需求对冷却水箱、真空室壳体及冷却水管道中的冷却水进行温度调节,保证试验设备正常运行;冷却水通过循环水泵的驱动作用实现在冷却水箱、真空室壳体及冷却水管道中的循环流动。

18.进一步地,所述的装料子系统包括装料仓、料仓开关以及送料管道,装料仓用于存放试验所需的材料,布置于真空室壳体上部空间,通过料仓开关与送料管道实现试验材料的投放,由装料仓投放的试验材料落到样品台上面,可在真空室壳体28上部空间周向布置多个装料子系统。

19.进一步地,供电子系统向多元化冶金过程物理模拟系统提供电源供应;通过pid多组程序控制方式,实现对加热体加热温度、加热速度、保温时间的控制。

20.所述的一种多元化冶金过程物理模拟系统的模拟试验方法,包括如下步骤:

21.(1)打开供电子系统,保证系统内各仪器仪表正常通电与使用;

22.(2)打开循环冷却子系统,保证冷却水通入需要冷却保护的设备与部件中;

23.(3)利用真空子系统进行抽真空操作,如需保护气条件,在抽真空操作后可向真空室内充入保护气,如需大气条件则可忽略抽真空操作;

24.(4)利用装料子系统在装料仓和样品台分别填装与放置试验材料;

25.(5)打开加热子系统,设定升温、保温、降温的加热制度、加热程序,接通电源,开始加热;

26.(6)在加热子系统开始工作或试验温度即将达到之前设定时间内,打开数据采集与处理子系统,选择一直持续到试验结束或不同时间段进行试验数据的采集、传输与保存;

27.(7)试验结束,关闭数据采集与处理子系统、加热子系统,等待系统降温至室温,针

对真空条件下的试验,关闭真空子系统解除真空环境,针对保护气氛条件下的试验,需解除保护气氛环境,针对大气环境条件下的试验,无需其它操作,之后取出试验样品;

28.(8)关闭供电子系统,试验结束。

29.与现有技术相比,本发明的有益效果是:

30.1)本发明的一种多元化冶金过程物理模拟系统及试验方法,覆盖多个冶金流程,可以实现对生产过程的综合试验模拟,具备研究过程立体可视化与数据实时采集功能,是功能更加完整、技术更为先进的冶金过程研究系统,对过程模拟、过程控制与工艺研究起到交流、推动和促进作用。同时,该系统及使用方法为生产装备的功能开发与升级换代提供了试验平台,有利于新产品、新工艺、新技术、新装备尽快转化为生产力,对实际生产具有重要的指导意义;

31.2)本发明的加热体由两个环形加热体十字交叉连接而成,样品台放置在其中心部位,环形加热体十字交叉环形结构使ccd相机能够从各个方向观测到样品台,同时加热均匀性好;

32.3)本发明通过位于真空室壳体多个方向的ccd相机,通过观察窗对试验样品进行各个角度的形貌观察,实现三维方向同时对试验过程中样品的观察,通过计算机实时记录试验过程的相关信息。

附图说明

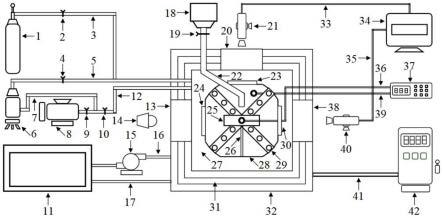

33.图1为本发明的多元化冶金过程物理模拟系统结构示意图;

34.图2为本发明的加热体的结构示意图。

35.图中:1为气瓶;2、4、9、10为气路开关;3、5、7、12为气路管道;6为机械泵;8为分子泵;11为冷却水箱;13、20、23、24、30、38为观察窗;14为光源;15为循环水泵;16、17为冷却水管道;18为装料仓;19为料仓开关;21、40为ccd相机;22为送料管道;25为样品台;26为样品台支撑杆;27为真空室;28为加热炉壳体;29为加热体;31为冷却水;32为真空室壳体;33、35为数据传输导线;34为计算机;36、39为热电偶;37为温度记录仪;41为导线;42为电源柜。

具体实施方式

36.以下结合附图对本发明提供的具体实施方式进行详细说明。

37.如图1所示,本发明的多元化冶金过程物理模拟系统包括真空子系统、循环冷却子系统、装料子系统、加热子系统、数据采集与处理子系统、供电子系统和样品台25。其中,真空子系统主要包括气瓶1、气路开关2、4、9、10、气路管道3、5、7、12、机械泵6、分子泵8、真空室27、真空室壳体32。循环冷却子系统包括冷却水箱11、循环水泵15、冷却水管道16、17、冷却水31。装料子系统包括装料仓18、料仓开关19、送料管道22。加热子系统包括加热炉壳体28、加热体29、热电偶36、39。数据采集与处理子系统包括光源14、观察窗13、20、23、24、30、38、ccd相机21、40、数据传输导线33、35、计算机34、温度记录仪37。供电子系统主要包括导线41、电源柜42。

38.真空子系统可以通过气瓶1、气路开关2、气路管道3向真空室27充入冶金过程物理模拟试验需要的特定惰性气体或其它种类气体。真空子系统可以通过机械泵6、分子泵8、气路开关4、9、10、气路管道5、7、12对真空室27进行抽真空操作,真空室27最大真空度可以达

到1.0

×

10-5

pa。

39.循环冷却子系统的冷却水箱11具有温度调节功能,可以根据冶金过程物理模拟试验需求对冷却水箱11、真空室壳体32及冷却水管道16、17中的冷却水31进行温度调节,保证试验设备正常运行。冷却水31通过循环水泵15的驱动作用实现在冷却水箱11、真空室壳体32及冷却水管道16、17中的循环流动。

40.装料子系统的装料仓18主要用于存放试验所需的材料,布置于真空室壳体32上部空间,通过料仓开关19与送料管道22可以实现试验材料的投放,由装料仓18投放的试验材料落到样品台25上面。可在真空室壳体32上部空间周向布置多个装料子系统。

41.加热子系统的加热体29固定在加热炉壳体28内部。加热体29最高加热温度可以达到2000℃,加热体29空间布置方式及加热炉壳体28的几何形状不影响从真空室壳体32顶部和与样品台25平行平面内相互垂直两个方向观察样品台25上放置的试验样品。加热炉壳体29由耐高温材料制备。热电偶36布置于样品台25靠近试验样品下方,热电偶39布置于样品台25上方一定距离位置处。热电偶36与热电偶39主要用于测量试验过程中加热炉壳体29内不同位置处的温度。

42.如图2所示,本实施例的加热体29由两个环形加热体十字交叉连接而成,样品台25放置在其中心部位,环形加热体十字交叉环形结构使ccd相机21、40能够从各个方向观测到样品台25,同时加热均匀性好。

43.数据采集与处理子系统的光源14通过观察窗13可以将光线照射到放置于样品台25上面的样品,主要用于试验过程中观察试验样品的背景光,通过调节光源14的亮度,便于更加清晰地观察试验样品。ccd相机21位于真空室壳体32正上方,通过观察窗20可以观察到试验样品顶部,ccd相机40位于与样品台25平行的平面内,通过观察窗38可以观察试验样品的侧面形貌。在与样品台25平行的平面内,光源14、观察窗13、观察窗24、观察窗30、观察窗38、样品台25、ccd相机40在同一方向上,同时垂直于ccd相机21、观察窗20、观察窗23、样品台25所在方向,由此,该多元化冶金过程物理模拟系统可以实现三维方向同时对试验过程中样品的观察。由ccd相机21、40观察到的样品形貌可以实时通过数据传输导线33、35传输到计算机34,并且可以通过计算机34实时记录试验过程的相关信息。热电偶36与热电偶39测得的不同位置处的温度可以通过温度记录仪37实时记录。

44.供电子系统的电源柜42通过导线41向该多元化冶金过程物理模拟系统提供电源供应。电源柜42通过pid多组程序控制方式,可以实现对加热体29加热温度、加热速度、保温时间等的控制。

45.该多元化冶金过程物理模拟系统操作简单,针对不同冶金过程可转换具体使用方法,具有灵活、可调的使用性能。该系统的一般使用流程依次为:(1)打开供电子系统,保证系统内各仪器仪表正常通电与使用;(2)打开循环冷却子系统,保证冷却水通入需要冷却保护的设备与部件中;(3)利用真空子系统进行抽真空操作,如需保护气条件,在抽真空操作后可向真空室内充入保护气,如需大气条件则可忽略抽真空操作;(4)利用装料子系统在装料仓和样品台分别填装与放置试验材料;(5)打开加热子系统,设定升温、保温、降温的加热制度、加热程序,接通电源,开始加热;(6)在加热子系统开始工作或试验温度即将达到之前一定时间内,打开数据采集与处理子系统,选择一直持续到试验结束或不同时间段进行试验数据的采集、传输与保存;(7)试验结束,关闭数据采集与处理子系统、加热子系统,等待

系统降温至室温,针对真空条件下的试验,关闭真空子系统解除真空环境,针对保护气氛条件下的试验,需解除保护气氛环境,针对大气环境条件下的试验,无需其它操作,之后取出试验样品;(8)关闭供电子系统,试验结束。

46.实施例一

47.在开展连铸过程钢液与结晶器相互作用的物理模拟试验研究时,从实际连铸结晶器上采集具有25mm

×

25mm

×

5mm的规则六面体形状的铜板试样,将具有一定成分和尺寸为5mm

×

5mm

×

5mm的规则六面体形状的钢铁材料放置于铜板试样中心。把钢铁材料和铜板试样放置在样品台25上表面中心。将冷却水箱11中的冷却水31通过循环水泵15通入真空室壳体28冷却层,保证试验过程中设备稳定运行。利用机械泵6和分子泵8对真空室27进行抽真空操作,待达到试验需求真空度1.0

×

10-4

pa,将加热体29通过导线41接通电源柜42电源,开始升温、保温等操作。在试验过程中打开光源14、ccd相机21、40,可以对试验过程钢液与结晶器铜板相互作用实现三维方向立体观察与试验数据的同步记录,样品图像与数据通过数据传输导线保存在计算机34中。试验结束后,关闭电源、光源14、ccd相机21、40、计算机34,加热炉进行自然冷却。待温度降低到室温,从真空室27中取出试验样品。利用此多元化冶金过程物理模拟系统还可以实现保护气氛与大气环境条件下钢液与结晶器相互作用的物理模拟试验研究,试验过程与真空条件相似,不同之处在于气路开关2、4、9、10的打开与关闭、机械泵6和分子泵8的打开与关闭,在此不做详细介绍。通过物理模拟连铸过程钢液与结晶器相互作用,可以发现不同作用时间下钢液与结晶器的作用程度及规律。

48.实施例二

49.在开展冷轧钢板表面涂镀锌液的热镀锌过程的物理模拟试验研究时,选取具有25mm

×

25mm

×

5mm尺寸的规则六面体形状的冷轧钢板,将10mm

×

10mm

×

3mm尺寸的规则六面体形状的纯锌板材料放置于钢板试样中心。把钢板材料和纯锌板试样放置在样品台25上表面中心。将冷却水箱11中的冷却水31通过循环水泵15通入真空室壳体28冷却层,保证试验过程中设备稳定运行。利用机械泵6和分子泵8对真空室27进行抽真空操作,,待达到试验需求真空度1.0

×

10-3

pa,将加热体29通过导线41接通电源柜42电源,开始升温、保温等操作。在试验过程中打开光源14、ccd相机21、40,可以对试验过程锌液在钢板材料表面流动状态实现三维方向立体观察与试验数据的同步记录,样品图像与数据通过数据传输导线保存在计算机34中。试验结束后,关闭电源、光源14、ccd相机21、40、计算机34,加热炉进行自然冷却。待温度降低到室温,从真空室27中取出试验样品。利用此多元化冶金过程物理模拟系统还可以实现保护气氛与大气环境条件下冷轧钢板与锌液热镀锌过程的物理模拟试验研究,试验过程与真空条件相似,不同之处在于气路开关2、4、9、10的打开与关闭、机械泵6和分子泵8的打开与关闭,在此不做详细介绍。通过物理模拟热镀锌过程,可以发现不同作用时间、温度、气氛条件下锌液与钢板之间的作用程度及规律,对于制定先进的热镀锌工艺具有重要的指导意义。

50.以上实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于上述的实施例。上述实施例中所用方法如无特别说明均为常规方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1