一种快速确定高强度钢氢脆机理及敏感性的方法与流程

1.本发明涉及钢材质量检测技术领域,特别涉及一种快速确定高强度钢氢脆机理及敏感性的方法。

背景技术:

2.高强度不锈钢兼具良好的强韧配合性及耐蚀性能,被广泛应用于船海工程领域的关键零部件,比如轴、法兰、紧固件等。对于高强度不锈钢紧固件而言,在海洋环境复杂苛刻介质及高应力作用下,其极易发生阴极析氢型的应力腐蚀现象,通常表现为氢致脆性断裂的宏观失效断裂特征,给船海工程装备造成极大的安全隐患和经济损失。

3.在船海工程用紧固件的材料选型及实际工程应用中,材料的抗氢致断裂性能往往是重要的材料设计、应用评价及综合性能考核指标之一。通常,在紧固件断裂后的氢脆敏感性评价过程中,往往利用紧固件材料在含氢条件下,采用恒载荷或者慢应变速率拉伸试验等,通过计算材料在不同氢含量下的强塑性损失程度来表征该紧固件材料的氢脆敏感性大小。该方法对于常规工程应用或常规工况下的性能评价具有指导意义,但其试验周期较长、费用昂贵且无法快速确定材料的氢脆失效机理及氢脆敏感性趋势。因此,本技术的对于特定钢种的快速确定氢脆机理及氢脆敏感性的方法已迫在眉睫。

4.目前,关于氢脆机理的研究,主要包括氢压理论、氢致键合力降低理论、氢致表面能降低理论及氢致局部塑性变形理论等。其中,对于氢压理论,相对于大部分金属和合金来说,形成氢鼓泡或氢压裂纹的临界可扩散氢浓度会远大于慢拉伸引起的塑性损失或恒位移氢致延迟断裂的临界氢浓度值,该理论解释不了慢拉伸引起的氢致塑性损失现象;氢致键合力降低理论方面,其应力诱导扩散而富集的氢能够使原子键合力大幅降低,然而相关的试验验证手段较少。氢降低表面能理论方面,其物理本质目前仍无相关合理的解释;氢致局部塑性变形理论是目前广为认可的氢致延迟断裂机理,尤其在现有评价技术,比如慢应变速率拉伸试验中,能够得到很好地应用和解释。然而,现有工程问题的发生使得氢脆机理的认知是迫切需要的,因为其直接关系着氢致断裂微观机理的认知。

5.有文献报道认为“氢脆是氢引起的脆性,利用冲击韧性无法反映出氢脆现象,因而使用“氢脆”一词”、“在一般情况下,氢引起的韧性下降,在高应变速度的冲击韧性中无法反映,而在缓慢拉伸或弯曲时可以显示”等等。然而,在实际工程应用中,在严寒的海洋环境或临氢环境下,高强度部件在高速载荷冲击作用下,其韧性存在恶化现象,导致其性能急剧下降。对于目前的氢脆机理确定,预充氢+慢应变速率拉伸试验是一种常见的试验方法,能够解释氢致断裂现象的部分微观机制。然而,如前所述,在高应变速率下,氢原子是否参与材质恶化,该手段无法进行表征。

6.中国专利申请号:201610717593.2,申请公布日为:2018.03.03的“一种氢脆评价方法”,其提出了一种材料氢脆评价方法:将待评价材料制成冲击试样进行电化学阴极充氢,并对动态充氢试样施加固定弯曲应力,充氢完毕后获得冲击功变化及裂纹长度,进而根据上述特征值来评价材料的氢脆敏感性。其不足是,该发明专利规定材料较为笼统,无具体

钢种类型,毕竟不同类型钢种的氢脆机理及氢脆敏感性差异较大;其次,该专利对裂纹扩展区域无明确规定,通常氢致裂纹形核和扩展的过程与未充氢试样有所不同。

7.中国专利申请号:201811603330.4,申请公布日为2020.07.03的“表征氢影响高钢级管线钢起裂性能的测试方法”,其提出了一种表征氢影响高钢级管线钢起裂性能的测试方法,通过对冲击试样进行充氢,获得氢与冲击功、裂纹扩展阻力的关系,进而评价高钢级管线钢焊缝材料的抗起裂性能。然而,该专利仅定性给出该钢在承受一定程度氢环境后的起裂性能,无法给出氢致断裂的具体机理类型或失效形式,无法指导后续该类钢种的材料设计与开发。

8.综上所述,目前的研究主要集中于单一手段进行表征不确定钢种的氢脆敏感性,未能针对特定钢种的氢脆机理或综合手段进行全面表征。

技术实现要素:

9.有鉴于此,本发明旨在提出一种快速确定高强度钢氢脆机理及敏感性的方法,以解决上述现有氢脆机理确定及氢脆敏感性评价方法的不足的技术问题,通过测定低温冲击功和微观断口脆性区域特征等系列手段组合评价的方式,使得高强度沉淀硬化不锈钢的氢脆机理类型及敏感性大小能够快速、准确地得以确定及表征,有效解决高强度沉淀硬化不锈钢在材料设计开发过程及实际工程应用中常规氢脆敏感性评价试验过程繁杂、周期较长、费用昂贵等问题。

10.为达到上述目的,本发明的技术方案是这样实现的:

11.一种快速确定高强度钢氢脆机理及敏感性的方法,包括如下步骤:

12.步骤1:将作为评估试样的高强度沉淀硬化不锈钢制作成钢制冲击试样;

13.步骤2:对加工成冲击试样的钢制品引氢处理,获得不同的氢浓度;

14.步骤3:对不同充氢时间下的冲击试样进行室温、低温条件下的charpy摆锤冲击试验,获得v型缺口冲击功;

15.步骤4:对不同充氢时间、不同温度下的冲击试样进行断口微观形貌观察,观察断口脆性区、塑性区大小,以及脆性区的形貌特征;

16.步骤5:对断口脆性区、塑性区大小进行分析评价,获取高强度沉淀硬化不锈钢在含氢环境下的氢致断裂机理与氢脆敏感性。

17.进一步的,在步骤2中,利用电化学阴极充氢的方法,对加工成冲击试样的高强度沉淀硬化不锈钢15-5ph进行引氢处理,所述充氢溶液为0.1mo/l naoh水溶液,充氢电流密度为2~5ma/cm218.进一步的,不同批次的所述冲击试样的充氢时间不同,其取值范围为0h~480h

19.进一步的,在步骤3中,所述充氢、室温冲击试样在充氢完成后立即进行charpy摆锤冲击试验,测定冲击功大小。

20.进一步的,在步骤3中,所述充氢、低温条件冲击试样需要在充氢完成后立即放入低温介质中进行保温预设时间t处理,然后立即进行charpy摆锤冲击试验,测定冲击功大小,其中,预设时间t为根据经验设置的低温温度保温时间。

21.进一步的,所述低温温度的取值范围为-20℃~-50℃,所述预设时间t的取值范围为10min~180min。

22.进一步的,在步骤4中,不同批次冲击试样断裂后的断面,进行断面保护措施。

23.进一步的,在步骤5中,所述断口脆性区包括准解理、解理或穿晶、沿晶的断裂特征;若存在沿晶的断口特征,说明所述高强度沉淀硬化不锈钢存在氢致键合力降低的氢脆机理;若存在穿晶或准解理的断口特征,说明所述钢种在工况环境下主要以氢致局部塑性变形等氢脆机理为主。

24.进一步的,在步骤5中,所述断口脆性区、塑性区大小的评价,随着脆性区域的增加,说明所述钢种随着充氢时间的增加,其存在氢脆敏感性,且在一定条件下该敏感性大小与充氢时间呈线性关系。

25.进一步的,所述冲击试验温度包括室温和-40℃,在-40℃条件下进行保温预设时间t为60min。

26.相对于现有技术,本发明所述的快速确定高强度钢氢脆机理及敏感性的方法具有以下优势:

27.(1)本发明所述的快速确定高强度钢氢脆机理及敏感性的方法,试验周期较短,试验费用相对较低,易于操作,通用性较强,可广泛适用于各领域不同工况下高强度沉淀硬化不锈钢的氢脆机理确定及氢脆敏感性评价。

28.(2)本发明所述的快速确定高强度钢氢脆机理及敏感性的方法,根据经充氢处理charpy冲击试样的低温冲击功与充氢时间的变化趋势及断口微观特征,能够克服现有氢脆评价方法无法全面、精确确定高强度沉淀硬化不锈钢氢脆发生实际机理的问题。

29.(3)本发明所述的快速确定高强度钢氢脆机理及敏感性的方法,利用冲击试样+阴极充氢的试验方法,通过测定低温冲击功和微观断口脆性区域特征等系列手段组合评价的方式,使得高强度沉淀硬化不锈钢的氢脆机理类型及敏感性大小能够快速、准确地得以确定及表征。

30.(4)本发明所述的快速确定高强度钢氢脆机理及敏感性的方法,利用电化学预充氢+低温charpy冲击功测定+断口微观观察相结合的手段进行高强度沉淀硬化不锈钢氢脆机理的确定及氢脆敏感性的评价,能够弥补现有氢脆评价方法的不足,尤其是对于低温严寒、海洋环境下含氢钢的安全应用,试验周期、成本优势明显,且通用性较强,能够应用于高强度钢抗氢脆设计及应用评价等。

附图说明

31.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

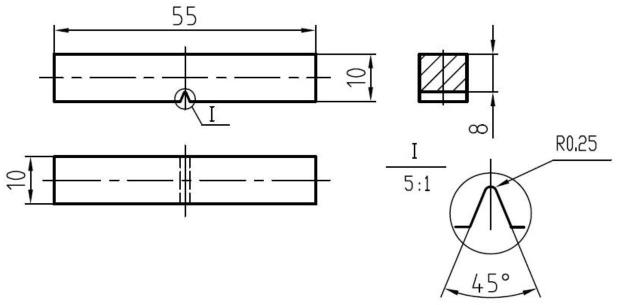

32.图1为本发明实施例所述钢制冲击试样尺寸及形状示意图;

33.图2为室温条件下不同充氢时间后钢制冲击试样的冲击功变化趋势;

34.图3为-40℃条件下不同充氢时间后钢制冲击试样的冲击功变化趋势;

35.图4为钢制冲击试样在室温-未充氢下的冲击断口微观形貌特征;

36.图5为钢制冲击试样在-40℃-未充氢下的冲击断口微观形貌特征;

37.图6为钢制冲击试样在室温-充氢时间为96h(2ma/cm2)下的冲击断口微观形貌特征;

38.图7为钢制冲击试样在-40℃-充氢时间为96h(2ma/cm2)下的冲击断口微观形貌特

征;

39.图8为钢制冲击试样在室温-充氢时间为96h(4ma/cm2)下的冲击断口微观形貌特征;

40.图9为钢制冲击试样在-40℃-充氢时间为96h(4ma/cm2)下的冲击断口微观形貌特征。

具体实施方式

41.为了使本发明的技术手段及达到目的与功效易于理解,下面结合具体图示对本发明的实施例进行详细说明。

42.需要说明,本发明中所有进行方向性和位置性指示的术语,诸如:“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”、“顶”、“低”、“横向”、“纵向”、“中心”等,仅用于解释在某一特定状态(如附图所示)下各部件之间的相对位置关系、连接情况等,仅为了便于描述本发明,而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。

43.在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

44.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

45.如图1~9所示,本发明公开了一种快速确定高强度钢氢脆机理及敏感性的方法,包括如下步骤:

46.步骤1:将作为评估试样的高强度沉淀硬化不锈钢制作成钢制冲击试样;

47.步骤2:对加工成冲击试样的钢制品引氢处理,获得不同的氢浓度;

48.步骤3:对不同充氢时间下的冲击试样进行室温、低温条件下的charpy摆锤冲击试验,获得v型缺口冲击功;

49.步骤4:对不同充氢时间、不同温度下的冲击试样进行断口微观形貌观察,观察断口脆性区、塑性区大小,以及脆性区的形貌特征;

50.步骤5:对断口脆性区、塑性区大小进行分析评价,获取高强度沉淀硬化不锈钢在含氢环境下的氢致断裂机理与氢脆敏感性。

51.本技术公开的快速确定高强度钢氢脆机理及敏感性的方法,是一种利用冲击试样+阴极充氢的试验方法,通过测定低温冲击功和微观断口脆性区域特征等系列手段组合评价的方式,使得高强度沉淀硬化不锈钢的氢脆机理类型及敏感性大小能够快速、准确地得以确定及表征,有效解决高强度沉淀硬化不锈钢在材料设计开发过程及实际工程应用中常规氢脆敏感性评价试验过程繁杂、周期较长、费用昂贵等问题。

52.作为本发明的较佳示例,在步骤2中,利用电化学阴极充氢的方法,对加工成冲击试样的高强度沉淀硬化不锈钢15-5ph进行引氢处理,所述充氢溶液为0.1mo/lnaoh水溶液,充氢电流密度为2~5ma/cm2。

53.作为本发明的较佳示例,在步骤2中,不同批次的所述冲击试样的充氢时间不同,其取值范围为0h~480h。作为优选,不同批次冲击试样的充氢时间分别为0h、96h、120h、168h、408h。

54.作为本发明的较佳示例,在步骤3中,所述充氢、室温冲击试样在充氢完成后立即进行charpy摆锤冲击试验,测定冲击功大小。

55.作为本发明的较佳示例,在步骤3中,所述充氢、低温条件冲击试样需要在充氢完成后立即放入低温介质中进行保温预设时间t处理,然后立即进行charpy摆锤冲击试验,测定冲击功大小,其中,预设时间t为根据经验设置的低温温度保温时间。

56.作为本发明的较佳示例,所述低温温度的取值范围为-20℃~-50℃,所述预设时间t的取值范围为10min~180min。

57.作为本发明的较佳示例,在步骤4中,不同批次冲击试样断裂后的断面,进行断面保护措施。该设置避免断面被污染和腐蚀。

58.作为本发明的较佳示例,在步骤5中,所述断口脆性区包括准解理、解理或穿晶、沿晶的断裂特征;若存在沿晶的断口特征,说明所述高强度沉淀硬化不锈钢存在氢致键合力降低的氢脆机理;若存在穿晶或准解理的断口特征,说明所述钢种在工况环境下主要以氢致局部塑性变形等氢脆机理为主。

59.作为本发明的较佳示例,在步骤5中,关于所述断口脆性区、塑性区大小的评价,随着脆性区域的增加,说明所述钢种随着充氢时间的增加,其存在氢脆敏感性,且在一定条件下该敏感性大小与充氢时间呈线性关系。

60.作为本发明的较佳示例,所述低温温度包括-40℃,该温度下的保温预设时间t为60min。作为本发明的较佳示例,所述冲击试样断口特征为沿晶条件下,其冲击试验温度包括室温和-40℃。

61.下面结合附图对本发明所述的快速确定高强度钢氢脆机理及敏感性的方法进行具体说明。

62.本发明所述钢种为高强度沉淀硬化不锈钢,其典型钢种的化学成分(重量百分数wt%)为c 0.045,si 0.26,mn 0.45,p 0.02,s<0.005,cr 14.72,ni 4.85,mo 0.06,cu 3.41,nb 0.36,余量为fe。所述钢种的力学性能为:抗拉强度1074mpa,屈服强度为1012mpa,断后伸长率为17.5%,断面收缩率为59.5%。

63.对所述钢种进行机加工取charpy冲击试样,试样类型及尺寸如图1所示。

64.将所述机加工完成的冲击试样进行预充氢处理,充氢溶液为0.1mol/l naoh水溶液,充氢电流密度为2ma/cm2和4ma/cm2,充氢时间分别为0h、96h、120h、168h、408h等。

65.对所述不同充氢时间下的充氢试样分别进行室温和-40℃冲击试验,测定冲击功值,冲击功变化趋势见图2和图3所示。由图中可知,在室温条件下,不同充氢时间下的冲击功并无显著变化,说明在室温条件及高的应变速率条件下,钢种氢的释放、氢与位错运动的相互作用导致氢的影响效果未能呈现;在-40℃条件下,由于所述充氢试样充氢完成后,立即放入-40℃介质中,且保温1h后立即取出进行charpy冲击试验,然而,所述充氢试样的氢

未能释放,在冲击条件下,氢对材料基体性能产生了恶化作用,说明氢参与了氢致材质恶化的过程。基于冲击试验的高应变速率条件下,所述钢种的冲击功数值变化较为明显,说明氢致材质恶化的机理中,存在氢致键合力降低的氢脆机制,所述该机制在常规现有技术中往往无法确定,导致工程技术人员在处理实际工程问题时无法有效进行失效分析及制定解决方案。

66.进一步地,随充氢时间的延长及充氢电流密度的增加,所述预充氢冲击试样的冲击功数值急剧降低,说明所述该钢种在承受一定浓度氢环境后具有不同程度的氢脆敏感性,且敏感性大小与氢含量有关。

67.进一步地,对所述充氢试样的断口形貌进行微观观察,见图4~图9所示,获得断口形貌特征,从而更加全面地诠释氢脆机理特征和氢脆敏感性。

68.如图4所示,所述未充氢charpy冲击试样在室温条件下的冲击断口形貌呈现裂纹起始区、扩展区及瞬断区。其所述三个区域均为塑性断口特征。

69.如图5所示,所述未冲氢charpy冲击试样在-40℃条件下的冲击断口形貌为裂纹起始区、扩展区及瞬断区。其所述裂纹起始区与扩展区存在准解理的脆性断裂特征,相关脆性区相对较小,呈现出氢脆敏感性。

70.如图6所示,所述充氢电流密度2ma/cm2、充氢时间96h的charpy冲击试样在室温条件下的断口形貌分为裂纹起始区、扩展区及瞬断区。其所述裂纹起始区与扩展区均为塑性断口特征,氢致脆性断口并未呈现,此与冲击功数值无显著变化特征相吻合。

71.如图7所示,所述充氢电流密度2ma/cm2、充氢时间96h的charpy冲击试样在-40℃条件下的断口形貌分为裂纹起始区、扩展区及瞬断区。其所述裂纹起始区与扩展区存在准解理的脆性断裂特征,且裂纹源处较为平整,明显与未充氢冲击试样在-40℃条件下的断口形貌不同,且相关脆性区逐渐扩大,具有一定程度的氢脆敏感性。

72.如图8所示,所述充氢电流密度4ma/cm2、充氢时间96h的charpy冲击试样在室温条件下的断口形貌分为裂纹起始区、扩展区及瞬断区。其所述裂纹起始区与扩展区均为塑性断口特征,氢致脆性断口同样并未出现,此与冲击功数值无显著变化特征相吻合。

73.如图9所示,所述充氢电流密度4ma/cm2、充氢时间96h的charpy冲击试样在-40℃条件下的断口形貌分为裂纹起始区、扩展区及瞬断区。其所述裂纹起始区与扩展区存在部分穿晶准解理+沿晶的脆性断裂特征,由于该状态下试样中的氢含量相对较高,其断口形貌出现沿晶特征,说明氢致键合力降低效果明显,同时相关脆性区域相对较大,氢脆敏感性较大。

74.综上所述,利用电化学预充氢+低温charpy冲击功测定+断口微观观察相结合的手段进行高强度沉淀硬化不锈钢氢脆机理的确定及氢脆敏感性的评价,能够弥补现有氢脆评价方法的不足,即无法快速确定是否存在氢致键合力降低机制,尤其是对于低温严寒、海洋环境下含氢钢的安全应用,该方法试验周期、成本优势明显,且通用性较强,能够应用于高强度钢抗氢脆设计及应用评价等。

75.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1