车辆产品中邻苯二甲酸酯的检测方法与流程

1.本发明涉及车辆技术领域,特别涉及车辆产品中邻苯二甲酸酯的检测方法。

背景技术:

2.邻苯二甲酸酯(paes),又称酞酸酯,被称为“环境激素”,其可通过呼吸、饮食和皮肤接触进入人体内,从而对人体健康造成危害。邻苯二甲酸酯对人体的危害,表现在干扰人体内分泌,致使人体肢体畸形、内分泌失调、生殖系统病变、提高乳腺癌发病率等方面。

3.目前,已被明确限制使用的邻苯二甲酸酯包括以下:邻苯二甲酸二(2-乙基已基)酯(dehp)、邻苯二甲酸二丁酯(dbp)、邻苯二甲酸丁基苄基酯(bbp)、邻苯二甲酸二异丁酯(dibp)、邻苯二甲酸二异壬酯(dinp)、邻苯二甲酸二异癸酯(didp)和邻苯二甲酸二正辛酯(dnop)。对上述邻苯二甲酸酯的检测工艺相对较为成熟,比如,相关技术针对聚氯乙烯中邻苯二甲酸酯、纺织品中邻苯二甲酸酯的检测方式进行了公开。

4.然而,上述诸如聚氯乙烯、纺织品等测试对象均较为单一,且容易取样,该类方法并不适用于车辆产品,因为,车辆产品中可能存在多个零部件涉及邻苯二甲酸酯,使得对邻苯二甲酸酯的测试较为困难。

技术实现要素:

5.鉴于此,本发明提供车辆产品中邻苯二甲酸酯的检测方法,能够解决相关技术存在的技术问题。

6.具体而言,包括以下的技术方案:

7.一种车辆产品中邻苯二甲酸酯的检测方法,所述检测方法包括:

8.对整车材料进行风险评估,确定整车中不同零部件的材料风险等级,其中,所述材料风险等级包括:无风险、低风险和高风险;

9.对低风险等级的材料和高风险等级的材料进行邻苯二甲酸酯的检测;

10.其中,对高风险等级的材料进行邻苯二甲酸酯的检测,包括:对所述高风险等级的材料中的每一者均单独进行检测;

11.对低风险等级的材料进行邻苯二甲酸酯的检测,包括:

12.对所述低风险等级的材料进行分类,获得多类低风险等级的材料;

13.对每一类所述低风险等级的材料进行分组,获得多组低风险等级的材料;

14.对每一组所述低风险等级的材料进行处理,获得多组待测试样;

15.对每一组所述待测试样进行邻苯二甲酸酯的检测。

16.在一些可能的实现方式中,所述无风险为所属的零部件材料中确定不含有所述邻苯二甲酯;

17.所述低风险为所属的零部件材料中存在含有所述邻苯二甲酸酯的几率;

18.所述高风险为所属的零部件材料中确定含有所述邻苯二甲酸酯。

19.在一些可能的实现方式中,无风险等级的材料包括金属材料;

20.高风险等级的材料包括橡胶类材料和塑料类材料;

21.低风险等级的材料包括除了橡胶和塑料之外的有机合成材料、天然有机材料、纺织材料、粉末形态或者液体形态的有机物。

22.在一些可能的实现方式中,根据所述低风险等级的材料的材质和形态中的至少一种,对所述低风险等级的材料进行分类。

23.在一些可能的实现方式中,所述对每一类所述低风险等级的材料进行分组,获得多组低风险等级的材料,包括以下分组操作中的至少一种:

24.根据所述低风险等级的材料的材质进行分组,将相同材质的零部件材料归为一组;

25.根据所述低风险等级的材料的重量进行分组,将重量差距小于设定阈值的零部件材料归为一组;

26.根据所述低风险等级的材料的颜色进行分组,将同色系或者同颜色的零部件材料归为一组。

27.在一些可能的实现方式中,对于每一组所述低风险等级的材料,其所包含的零部件材料数目小于或等于15。

28.在一些可能的实现方式中,对每一组所述低风险等级的材料进行处理,获得待测试样,包括:

29.将所述低风险等级的材料进行粉碎化处理,获取颗粒状材料;

30.利用乙醚对所述颗粒状材料进行萃取,然后用正己烷定容,得到相应组的待测试样。

31.在一些可能的实现方式中,所述颗粒状材料的粒径小于或等于1mm。

32.在一些可能的实现方式中,所述对每一组所述待测试样进行邻苯二甲酸酯的检测,包括:

33.利用gc-ms定性分析法分析邻苯二甲酸酯标准样品,获得标准质谱图;

34.利用gc-ms定性分析法分析所述待测试样,获取样品质谱图;

35.将所述样品质谱图与所述标准质谱图进行对比,确定所述待测试样中是否含有邻苯二甲酸酯。

36.在一些可能的实现方式中,所述对每一组所述待测试样进行邻苯二甲酸酯的检测,还包括:

37.采用gc-ms内标定量法,对含有所述邻苯二甲酸酯的待测试样中的每个样品进行邻苯二甲酸酯的含量测定,确定每个样品中邻苯二甲酸酯的含量。

38.本发明实施例提供的技术方案的有益效果至少包括:

39.本发明实施例提供的车辆产品中邻苯二甲酸酯的检测方法,首先对整车材料进行风险评估,根据材料的风险等级,对整车中存在风险的零部件所属材料进行邻苯二甲酸酯的检测。特别地,对于低风险等级的零部件所属材料,通过进一步地分类及分组,能够将风险来源或者风险程度类似的材料归为一组,以组作为最小单位进行邻苯二甲酸酯的检测,从而根据检测结果,同时确定多个零部件所属材料中邻苯二甲酸酯的种类和含量。对于车辆产品,低风险等级的零部件所属材料的种类繁杂且数量较多,本发明实施例提供的检测方法,对低风险等级的零部件所属材料进行混测,对高风险等级的零部件所属材料进行单

独检测,这适用于诸如汽车等结构复杂、材料种类繁杂的车辆产品,其检测方法快速高效,且具有较高的准确率和可靠度,对于简化车辆产品的有害物质检测工艺具有积极的作用。

具体实施方式

40.为使本技术的技术方案和优点更加清楚,下面将对本技术实施方式作进一步地详细描述。

41.邻苯二甲酸酯(paes)类化合物能够干扰人体内分泌,致使人体肢体畸形、内分泌失调、生殖系统病变、提高乳腺癌发病率等方面。目前,已被明确限制使用的邻苯二甲酸酯类化合物包括以下:邻苯二甲酸二(2-乙基已基)酯(dehp)、邻苯二甲酸二丁酯(dbp)、邻苯二甲酸丁基苄基酯(bbp)、邻苯二甲酸二异丁酯(dibp)、邻苯二甲酸二异壬酯(dinp)、邻苯二甲酸二异癸酯(didp)和邻苯二甲酸二正辛酯(dnop)。

42.相关技术针对聚氯乙烯中邻苯二甲酸酯、纺织品中邻苯二甲酸酯的检测方式进行了公开,由于诸如聚氯乙烯、纺织品等测试对象均较为单一,且容易取样,使得邻苯二甲酸酯的检测工艺较为成熟和方便,然而,相关技术提供的检测方法并不适用于车辆产品,因为,车辆产品中可能存在多个零部件涉及邻苯二甲酸酯,例如,汽车的零部件数目高达上千种,如若对每一种零部件均进行邻苯二甲酸酯的检测,其检测工作量会显著增大,使得检测效率极低。可见,对于车辆产品,其邻苯二甲酸酯的测试较为困难。

43.针对相关技术存在的技术问题,本发明实施例提供了一种车辆产品中邻苯二甲酸酯的检测方法,该检测方法包括:

44.对整车材料进行风险评估,确定整车中不同零部件的材料风险等级,其中,材料风险等级包括:无风险、低风险和高风险。对低风险等级的材料和高风险等级的材料进行邻苯二甲酸酯的检测。

45.其中,对高风险等级的材料进行邻苯二甲酸酯的检测,包括:对所述高风险等级的材料中的每一者均单独进行检测。

46.对低风险等级的材料进行邻苯二甲酸酯的检测,包括:

47.对低风险等级的材料进行分类,获得多类低风险等级的材料。

48.对每一类低风险等级的材料进行分组,获得多组低风险等级的材料。

49.对每一组低风险等级的材料进行处理,获得多组待测试样。

50.对每一组待测试样进行邻苯二甲酸酯的检测。

51.本发明实施例提供的车辆产品中邻苯二甲酸酯的检测方法,首先对整车材料进行风险评估,根据材料的风险等级,对整车中存在风险的零部件所属材料进行邻苯二甲酸酯的检测。特别地,对于低风险等级的零部件所属材料,通过进一步地分类及分组,能够将风险来源或者风险程度类似的材料归为一组,以组作为最小单位进行邻苯二甲酸酯的检测,从而根据检测结果,同时确定多个零部件所属材料中邻苯二甲酸酯的种类和含量。对于车辆产品,低风险等级的零部件所属材料的种类繁杂且数量较多,本发明实施例提供的检测方法,对低风险等级的零部件所属材料进行混测,对高风险等级的零部件所属材料进行单独检测,这适用于诸如汽车等结构复杂、材料种类繁杂的车辆产品,其检测方法快速高效,且具有较高的准确率和可靠度,对于简化车辆产品的有害物质检测工艺具有积极的作用。

52.以下针对本发明实施例上述涉及的检测方法中的各步骤分别进行示例性描述:

53.首先,对整车材料进行风险评估,确定整车中不同零部件的材料风险等级,其中,材料风险等级包括:无风险、低风险和高风险。

54.可以理解地,对于车辆所在的整车产品,其包括多个零部件,并且,多个零部件所属的材料的种类多种多样,本发明实施例通过对整车所含零部件各自进行风险评估,以确定不同零部件所属材料的风险等级。

55.在一些示例中,该风险评估操作可以通过以下步骤来实现:

56.通过企业的物料清单(bill of material,bom)系统,导出整车的物料清单至企业的材料数据库(简称cmds)系统。

57.通过外部材料数据库系统(这包括中国汽车材料数据系统camds、国际汽车材料数据系统imds),导出零部件材料数据表(mds)至企业的材料数据库系统。

58.企业的材料数据库cmds系统根据物料清单中的零件号自动匹配对应的零部件材料数据表mds并形成整车的零部件材料数据表。

59.通过企业的材料数据库cmds系统的分析功能,对整车所含的零部件材料、整车材料及有害物质进行分析,结合企业的材料数据库cmds系统内置的材料信息数据库(其中包括材料性能、材料用途等材料信息),对整车所含的零部件材料进行风险分析与评估,确定整车中不同零部件的材料风险等级。

60.本发明实施例中,材料风险等级包括三个等级:无风险、低风险和高风险,其中,无风险为所属的零部件材料中含有邻苯二甲酯的几率为0%;低风险为所属的零部件材料中存在含有邻苯二甲酸酯的几率;高风险为所属的零部件材料中确定含有邻苯二甲酸酯。

61.对于低风险等级的零部件材料,其存在含有邻苯二甲酸酯的几率,这包括,其零部件所属材料本身确定不含有邻苯二甲酸酯,然而,在对该材料进行后处理的过程中可能会导致向其中掺入邻苯二甲酸酯。对于高风险等级的零部件材料,可以毫无疑义地确定其中含有邻苯二甲酸酯类化合物。

62.对于无风险的零部件材料,无须进行邻苯二甲酸酯的检测;对于低风险等级的零部件材料,其中可能含有邻苯二甲酸酯,但是风险较低,通常情况下,低风险等级的零部件材料的种类较为繁杂,所以,如本发明实施例上述所述的进行分类及分组处理,进行“混测”。对于高风险等级的零部件材料,其中含有邻苯二甲酸酯的几率较高,且风险较高,对于该类高风险等级的零部件材料中的每一者均单独进行检测,即,执行单独地一一检测即可。

63.在一些示例中,本发明实施例所判定的无风险等级的材料包括金属材料;所判定的高风险等级的材料包括橡胶类材料和塑料类材料,并且,一些膏状的有机物多为高风险等级的材料,可进一步结合其材质来确定其中是否含有邻苯二甲酸酯;所判定的低风险等级的材料包括除了橡胶和塑料之外的有机合成材料、天然有机材料、纺织材料、粉末形态或者液体形态的有机物。

64.对于橡胶类材料,这包括但不限于:氢化丁腈橡胶(hnbr)、三元乙丙橡胶(epdm)等。

65.对于塑料类材料,这包括但不限于:聚氯乙烯(pvc)、聚丙烯(pp)、聚酰胺66(pa66)、热塑性弹性体(tpe)、聚苯乙烯(ps)、pp+epdm共混弹性体等。

66.特别地,对低风险等级的材料进行邻苯二甲酸酯的检测,包括以下操作步骤:

67.步骤s1、对低风险等级的材料进行分类,获得多类低风险等级的材料。

68.可以根据低风险等级的材料的材质、材料形态中的至少一种,来对低风险等级的材料进行分类。

69.其中,低风险等级的材料的类别,包括但不限于:除橡胶和塑料之外的有机合成材料、纺织面料类材料、天然有机材料、粉末形态或者液体形态的有机物。

70.对于纺织面料类材料,这包括但不限于:人造革、纺织面料、合成纤维等。

71.对于天然有机材料,这包括但不限于:木材、纸制品、动物皮革等。

72.对于粉末形态或者液体形态的有机物,其可以以内容物的形式存在,例如,这包括但不限于润滑剂、干燥剂、油墨等。

73.根据上述低风险等级的材料的类别,将低风险等级的材料(从属于相应的零部件)进行分类,获得多类低风险等级的材料。

74.对每一类低风险等级的材料进行分组,获得多组低风险等级的材料,其中,每一类低风险等级的材料均包括多个零部件材料,在一些示例中,这包括但不限于以下分组操作中的至少一种:

75.根据低风险等级的材料的材质进行分组,将相同材质的零部件材料归为一组,即,将每一类低风险等级的材料中所包含的材质相同的零部件材料分为一组。

76.举例来说,可以根据数据系统中对材料的命名来确定各零部件所属材料的材质是否相同,如若材料的名称相同,则定义为这属于同一组材料。特别地,对于一些无法确定材料名称的零部件材料,可以根据该材料的材质类别,将其归属于材质相近的材料组内。或者,也可以根据下述的重量对其进行分组。

77.根据低风险等级的材料的重量进行分组,将重量差距小于设定阈值的零部件材料归为一组,即,将每一类低风险等级的材料中所包含的重量差距符合要求的零部件材料分为一组。

78.对于一些材质不明确的零部件材料,可以进一步地根据低风险等级的材料的重量进行分组,例如,该重量差距的设定阈值为重量比为20,也就是说,将重量相同或者相近的零部件材料分为一组,对于重量比值大于20的不同零部件材料,分为不同组。

79.根据低风险等级的材料的颜色进行分组,将同色系或者同颜色的零部件材料归为一组,即,将每一类低风险等级的材料中所包含的同色系或者同颜色的零部件材料分为一组。

80.对于每一组低风险等级的材料,其所包含的零部件材料数目小于或等于15,也就是说,对于每一组低风险等级的材料,其对应的不同的零部件材料的数目小于或等于15个,例如为10个、11个、12个、13个、14个等。

81.如此设置,一旦后续检测出该组材料中邻苯二甲酸酯的含量超标,需要单独对组内不同的零部件材料进行检测时,避免检测量太大,以方便检测并提高检测效率。

82.对于车辆产品,由于其产品结构复杂,使用的材料种类高达上千种,如果针对每种材料都单独检测邻苯二甲酸酯,检测周期将非常长,且成本非常高。本发明实施例依次进行分类操作和进一步的分组操作,有效简化了检测流程,缩短了检测周期,降低检测成本,同时,还确保了较高的检测精确度。

83.分组完成后,对每一组低风险等级的材料进行处理,获得多组待测试样。

84.其中,对材料的处理包括但不限于以下:

85.其一,根据试验所需的取样量,将每一组低风险等级的材料按重量比进行取样。

86.在一些示例中,如若当前组的不同材料在取样并混合后,混合重量不足以支撑检测需求,则可以将该当前组的不同材料的待测试样混合至其他混合重量较低的材料中。

87.其二,对于每一组低风险等级的材料,通过上述取样获得多个样件,对该多个样件进行萃取操作。这包括但不限于以下操作:

88.将低风险等级的材料进行粉碎化处理,获取颗粒状材料。例如,利用剪刀将每一组低风险等级的材料中所包括的这些零部件材料的样件进行粉碎化,将其粉碎成为粒径合适的颗粒状材料。

89.为了使检测更加方便,且提高检测精确度和可靠度,可以使颗粒状材料的粒径小于或等于1mm。

90.在一些示例中,可以使用液氮粉碎机对零部件材料的样件进行低温研磨粉碎,以获得合适的粒径。

91.利用乙醚对颗粒状材料进行萃取,然后用正己烷定容,得到相应组的待测试样。

92.举例来说,取适量的颗粒状材料试样,用乙醚作萃取剂,在索氏萃取仪中萃取5h~6h,将溶剂挥发掉,并用正己烷定容至100ml,得到相应组的待测试样,以备用待测。

93.最后,对每一组待测试样进行邻苯二甲酸酯的检测,这包括但不限于:

94.利用gc-ms定性分析法分析邻苯二甲酸酯标准样品,获得标准质谱图;

95.利用gc-ms定性分析法分析待测试样,获取样品质谱图;

96.将样品质谱图与标准质谱图进行对比,确定待测试样中是否含有邻苯二甲酸酯。

97.通过gc-ms定性分析法能够对每一组待测试样中进行定性检测。举例来说,可以将邻苯二甲酸酯标准样品的图谱形状(主要离子峰是否匹配)与保留时间(出峰时间)作为判定标准,来与目标组的待测试样的样品质谱图相比较,最终确定待测试样中是否含有邻苯二甲酸酯。

98.进一步地,在定性测试完成后,采用gc-ms内标定量法,对含有邻苯二甲酸酯的待测试样中的每个样品进行邻苯二甲酸酯的含量测定,确定每个样品中邻苯二甲酸酯的含量。

99.通过gc-ms内标定量法来进一步对含有邻苯二甲酸酯的待测试样进行邻苯二甲酸酯的定量检测。

100.举例来说,该gc-ms内标定量法至少包括以下操作步骤:

101.至少配制5个等间距梯度浓度的邻苯二甲酸酯标准样品的工作溶液,例如,这5个邻苯二甲酸酯标准样品的工作溶液的浓度范围在0-10μg/ml。按照确定的最佳检测条件,以峰面积为纵坐标,浓度为横坐标,来绘制标准工作曲线。基于该标准工作曲线,测定各邻苯二甲酸酯化合物的回归方程、相关系数、相对标准偏差和回收率。

102.该gc-ms内标定量法的测试条件如下所示:

103.1、色谱柱:db-5ms非极性柱,30m

×

0.25μm

×

0.25μm;

104.2、载气:氦气,流速1~1.5ml/min;

105.3、升温程序:100℃并保持1min,以30℃/min的速率升温至280℃,然后以15℃/min的速率升温至310℃并保持4min,溶剂延迟5min,不分流;

106.4、进样口温度:280℃;

107.5、进样量:1μl;

108.6、电离模式:ei;

109.7、电离能量:70ev。

110.可以理解地,gc-ms定性分析和gc-ms内标定量均为本领域成熟的测试工艺,在此对其不再赘述。

111.综上可知,本发明实施例提供的检测方法,至少具有以下有益效果:

112.通过材料数据分析系统对整车材料进行风险分析与评估,将整车材料分为三个不同的风险等级,为整车材料的有害物质管控及提高有害物质检测效率奠定基础。

113.对于低风险等级的材料,在定量测试前,首先对待测的零部件材料进行分类及分组处理,然后通过gc-ms对每组混测样品进行定性测试,以确定样品中是否含有邻苯二甲酸酯及其种类。如果混测组定性结果是nd(未检出),则混则组内的每个样品都是合格的。否则,需要对混测组内的每个样品通过gc-ms进行定量测试,以确定其中所含邻苯二甲酸酯的种类和含量。

114.该“混测”操作,适用于需测试的材料种类繁多但是风险又不高的情况。整车中的非金属材料有3000多种,邻苯二甲酸酯风险比较高的材料一般有10多种,其余的风险均较低。所以,采用“混测”操作可以显著提高测试效率,经测试,通过“混测”方法对汽车材料进行测试,检测步骤少,检测周期显著缩短,检测效率至少可提高14倍以上,相应地检测成本也显著降低。

115.下面将更详细地描述本发明的一些实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

116.本实施例对汽车产品进行了邻苯二甲酸酯的检测,具体检测方法如下所示:

117.对汽车的整车材料进行风险评估,确定整车中不同零部件的材料风险等级,确定高风险等级的材料包括橡胶材料和塑料材料,这两类材料需要进行单独地进行一一检测。

118.低风险等级的材料包括除了橡胶和塑料之外的有机合成材料、天然有机材料、纺织材料、粉末形态或者液体形态的有机物,这类材料需要进行“混测”;无风险等级的材料为金属材料,这类材料不进行检测。

119.具体而言,对低风险等级的材料进行邻苯二甲酸酯的检测,包括:

120.根据低风险等级的材料的材质,对低风险等级的材料进行分类,获得多类低风险等级的材料。

121.对每一类低风险等级的材料进行分组,获得四组低风险等级的材料(分别定义为a组、b组、c组、d组)。这包括:根据低风险等级的材料的材质进行分组,将相同材质的零部件材料归为一组;根据低风险等级的材料的重量进行分组,将重量比小于20的零部件材料归为一组。根据低风险等级的材料的颜色进行分组,将同色系或者同颜色的零部件材料归为一组。其中,每一组低风险等级的材料中包括5种不同类型的零部件材料。

122.对每一组低风险等级的材料进行处理,获得多组待测试样。这包括:利用剪刀将这些零部件材料的样件进行粉碎化,将其粉碎成为粒径小于或等于1mm的颗粒状材料。取适量的颗粒状材料试样,用乙醚作萃取剂,在索氏萃取仪中萃取6h,将溶剂挥发掉,并用正己烷

定容至100ml,得到相应组的待测试样,以备用待测。

123.对每一组待测试样进行邻苯二甲酸酯的检测,这包括:通过gc-ms定性分析法对每一组待测试样进行定性检测,最终确定d组的混合待测试样中含有邻苯二甲酸酯。

124.采用gc-ms内标定量法,对d组的待测试样中的每个样品进行邻苯二甲酸酯的含量测定,确定每个样品中邻苯二甲酸酯的含量。其中,gc-ms内标定量法的测试条件如下所示:1、色谱柱:db-5ms非极性柱,30m

×

0.25μm

×

0.25μm;2、载气:氦气,流速1~1.5ml/min;3、升温程序:100℃并保持1min,以30℃/min的速率升温至280℃,然后以15℃/min的速率升温至310℃并保持4min,溶剂延迟5min,不分流;4、进样口温度:280℃;5、进样量:1μl;6、电离模式:ei;7、电离能量:70ev。

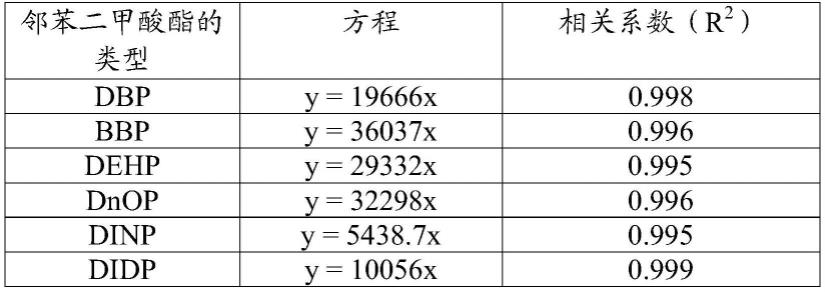

125.在0-10μg/ml范围配置不同浓度梯度的邻苯二甲酸酯标准工作溶液,按照确定的最佳检测条件,以峰面积为纵坐标,浓度为横坐标,制作各类邻苯二甲酸酯的标准工作曲线,测定各类邻苯二甲酸酯的回归方程、相关系数,具体如下表1所示:

126.表1回归方程及相关系数

[0127][0128]

本实施例还对标准曲线准确性进行了验证,具体结果可参见表2:

[0129]

表2各标准工作曲线准确性验证结果

[0130][0131]

由表2可知,各物质校准曲线线性良好,而且实测值与已知浓度值相差很小,回收率较高(90%-110%),说明上述各校准曲线准确性很好,可以用来检测实际样品。

[0132]

采用上述条件对d组中的5个样品进行了定量测试,测试结果如下表3所示:

[0133]

表3定量测试结果

[0134][0135]

其中,表3中涉及的“nd”为未检出。

[0136]

以上所述仅是为了便于本领域的技术人员理解本发明的技术方案,并不用以限制本发明。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1