一种锻件超声相控阵检测装置的制作方法

1.本发明涉及超声相控阵领域,尤其是涉及一种锻件超声相控阵检测装置。

背景技术:

2.锻件意思是指通过对金属坯料进行锻造变形而得到的工件或。

3.锻件在制造出来时需要进行质量检测,相关技术中,对锻件的检测通常是通过超声相控阵进行检测,超声相控阵技术的基本思想来自于电磁波相控阵技术,是由许多单元排成阵列组成,通过控制中各单元的幅度和相位,调整的辐射方向,在一定空间范围内合成灵活快速的扫描的雷达波束。

4.发明人认为在对锻件进行超声相控阵检测时,将锻件放置在台面上检测,检测的锻件存在部分盲区,超声相控阵检测无法对锻件全方位检测,容易出现检测失误。

技术实现要素:

5.为了改善将锻件放置在台面上检测,检测的锻件存在部分盲区,超声相控阵检测无法对锻件全方位检测,容易出现检测失误的缺陷,本技术提供一种锻件超声相控阵检测装置。

6.本技术提供的一种锻件超声相控阵检测装置采用如下的技术方案:一种锻件超声相控阵检测装置,包括工作台,所述工作台上设置有送料机构、放置机构和检测机构,所述送料机构包括输送轨道,滑动连接在输送轨道上的滑动板,所述滑动板上设置有送料气缸,所述放置机构放置在所述滑动板一侧,所述送料气缸用于将锻件推动至放置机构上;所述放置机构包括设置在工作台上的支撑架、设置在支撑架上的多个翻转板,所述翻转板沿支撑架长度方向排列设置有至少两个,所述翻转板远离所述滑动板一侧转动连接在支撑架上,所述工作台上设置有使翻转板转动的翻转组件;所述检测机构包括设置在工作台上的检测架,设置在检测架上的检测探头,所述检测架设置在支撑架一侧,所述检测探头用于对翻转板上的锻件进行超声相控阵检测。

7.通过采用上述技术方案,锻件放置在送料机构上,通过滑动板将锻件送至放置机构一侧,在通过送料气缸将锻件推动至最靠近滑动板的翻转板上,当锻件放置在翻转板上,检测机构对锻件进行超声检测,当进行第一次检测后,通过翻转板的翻转,将锻件移动至第二块翻转板上,当锻件翻转至第二块翻转板上时,锻件实现了翻转,然后检测探头对锻件进行二次检测,以此类推,从而对锻件进行全方位检测,进一步减小锻件检测失误的可能,提高锻件检测的全面性。

8.可选的,所述支撑架上转动有多个连接杆,所述翻转板一侧固定在连接杆上,所述支撑架上设置有多个抵接杆,所述翻转板一端抵接在抵接杆上。

9.通过采用上述技术方案,在支撑架上设置的连接杆,通过连接杆转动连接在翻转板上,方便翻转板的转动,抵接杆可以提高翻转板水平放置时的稳定性,使锻件的检测更加稳定。

10.可选的,所述翻转板转动后与工作台台面之间形成角度的范围为0

°‑

90

°

。

11.通过采用上述技术方案,将翻转板与工作台台面之间的角度设置成0

°‑

90

°

,可以方便锻件从一侧的翻转板,翻转滚动至另一侧。

12.可选的,所述翻转组件包括设置在工作台上的多个推动气缸,所述推动气缸的缸体铰接在工作台上,推动气缸的活塞杆一端铰接在翻转板上。

13.通过采用上述技术方案,推动气缸一端和翻转板铰接,另一端和工作台铰接,可以方便控制翻转板翻转的角度,进一步使翻转更加稳定。

14.可选的,所述翻转板上开设有转动槽,所述转动槽内转动连接有转动板,所述翻转板上设置有驱动转动板转动的驱动电机。

15.通过采用上述技术方案,转动板转动连接在转动槽内,可以在检测探头检测时,通过驱动电机带动转动板转动,从而使锻件转动,进一步提高锻件检测的全面性,减小检测盲区出现的可能性。

16.可选的,所述转动板上设置有防滑层,所述防滑层的摩擦因数μ的范围为μ》1。

17.通过采用上述技术方案,将摩擦因数设置在μ》1之间可以使翻转板抬起时,锻件不在第一时间滑落,当翻转板翻转到大于45

°

时滑落,当翻转板大于45度发生滑落时,当锻件大于45

°

时滑落,可以方便时锻件滑落后发生翻转,从而在后方的翻转板上的放置角度与前方的不同。

18.可选的,所述检测架上设置有驱动检测探头沿支撑架长度方向移动的移动组件,所述移动组件包括滑动连接在检测架上的滑动块、设置在检测架上的驱动气缸,所述驱动气缸的活塞杆和滑动块固定连接,所述检测探头固定连接在滑动块上。

19.通过采用上述技术方案,推动气缸带动滑动块移动,从而使检测探头移动,检测探头可以在翻转板带动锻件翻转后进行跟随移动,从而进一步提高检测的稳定性。

20.可选的,所述滑动轨道内滑动连接有螺纹块,所述螺纹块和所述滑动板固定连接,所述螺纹块内穿设有螺纹杆,所述螺纹杆转动连接在所述滑动轨道内,所述滑动轨道一端设置有驱动螺纹杆转动的驱动件。

21.通过采用上述技术方案,通过驱动件带动螺纹杆转动,从而使滑动连接在滑动轨道内的螺纹块转移动,带动滑动板移动,从而方便对工件进行上料,进一步提高检测的自动化程度。

22.综上所述,本技术包括以下至少一种有益技术效果:1. 锻件放置在送料机构上,通过滑动板将锻件送至放置机构一侧,在通过送料气缸将锻件推动至最靠近滑动板的翻转板上,当锻件放置在翻转板上,检测机构对锻件进行超声检测,当进行第一次检测后,通过翻转板的翻转,将锻件翻转至第二块翻转板上,当锻件移动至第二块翻转板上时,锻件实现了翻转,然后检测探头对锻件进行二次检测,以此类推,从而对锻件进行全方位检测,进一步减小锻件检测失误的可能,提高锻件检测的全面性。

23.2. 将翻转板与工作台台面之间的角度设置成0

°‑

90

°

,可以方便锻件从一侧的翻转板,翻转滚动至另一侧。

24.3. 将摩擦因数设置在μ》1之间可以使翻转板抬起时,锻件不在第一时间滑落,当翻转板翻转到大于45

°

时滑落,当翻转板大于45度发生滑落时,当锻件大于45

°

时滑落,可以

方便时锻件滑落后发生翻转,从而在后方的翻转板上的放置角度与前方的不同。

附图说明

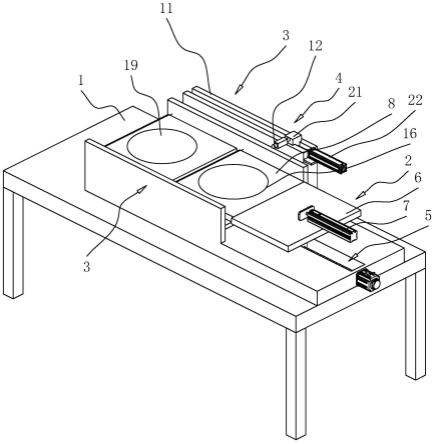

25.图1是本技术实施例中一种锻件超声相控阵检测装置的结构示意图。

26.图2是本技术实施例中一种锻件超声相控阵检测装置的正视图。

27.图3是图2中a-a向的剖视图。

28.附图标记说明:1、工作台;2、送料机构;3、放置机构;4、检测机构;5、输送轨道;6、滑动板;7、送料气缸;8、翻转板;9、支撑架;10、翻转组件;11、检测架;12、检测探头;13、连接杆;14、抵接杆;15、推动气缸;16、转动槽;17、转动板;18、驱动电机;19、防滑层;20、移动组件;21、滑动块;22、驱动气缸;23、螺纹块;24、螺纹杆;25、驱动件。

具体实施方式

29.以下结合附图1-3对本技术作进一步详细说明。

30.本技术实施例公开了一种锻件超声相控阵检测装置,包括工作台1,工作台1上设置有送料机构2、放置机构3和检测机构4,锻件放置在送料机构2上,运送至放置机构3后通过检测机构4进行检测。

31.参照图1、2和3,送料机构2包括固定连接在工作台1上的输送轨道5、滑动连接在输送轨道5上的滑动板6,输送轨道5内滑动连接有螺纹块23,螺纹块23一侧和滑动板6固定连接,螺纹块23内穿设有螺纹杆24,螺纹杆24转动连接在输送轨道5内,输送轨道5一侧设置有驱动螺纹杆24转动的驱动件25,本实施中驱动件25为电机。

32.参照图1和3,锻件放置在滑动板6上,滑动板6上设置有送料气缸7,送料气缸7的缸体固定连接在滑动板6上,送料气缸7的活塞杆用于将锻件推动至放置机构3上。

33.参照图1和3,放置机构3包括固定连接在工作台1上的支撑架9、转动连接在支撑架9上的多个翻转板8,翻转板8沿支撑架9长度方向设置有多个,本实施例中设置有两个,支撑架9内转动连接有多个连接杆13,本实施例中设置有两个,翻转板8的一侧转动连接在连接杆13上。

34.参照图3,为了提高翻转板8水平状态时的稳定性,支撑架9内固定连接有抵接杆14,抵接杆14水平设置,抵接杆14的两端均固定连接在支撑架9上,翻转板8水平状态时,翻转板8远离连接杆13一端和抵接杆14抵接。

35.参照图3,工作台1上设置有用于推动翻转板8转动的翻转组件10.翻转组件10包括多个推动气缸15,,推动气缸15和翻转板8一一对应设置,推动气缸15的缸体和工作台1台面铰接,推动气缸15的活塞杆和翻转板8靠近工作台1一侧铰接,通过推动气缸15带动翻转板8翻转。

36.参照图1和3,为了方便翻转板8上的锻件滚落,翻转板8转动后与工作台1台面之间形成角度的范围为0

°‑

90

°

。

37.参照图1和3,翻转板8上开设有转动槽16,转动槽16内转动连接有转动板17,送料气缸7将锻件输送至转动板17上,为了方便转动板17的转动,翻转板8靠近工作台1一侧设置有驱动电机18,驱动电机18的电机壳固定连接在翻转板8上,驱动电机18的输出轴转动穿设

翻转板8后和转动板17同轴固定连接,通过驱动电机18带动转动板17转动,从而方便检测机构4对锻件的检测。

38.参照图1和3,当翻转板8翻转时,为了使锻件在进入下一块翻转板8时发生翻转,转动板17上设置有防滑层19,防滑层19的摩擦因数μ》1,根据f=μn,当μ》1时,只有当翻转板8转动在45

°‑

90

°

之间,锻件才会发生滑落,当锻件位于45

°‑

90

°

时滑落,容易在滑落至下一块翻转板8时发生翻转,从而方便检测。

39.参照图1和2,检测机构4包括固定连接在工作台1上的检测架11设置在检测架11上的检测探头12,为了提高检测探头12对锻件检测的准确性,检测架11上设置有驱动检测探头12沿检测架11长度方向移动的移动组件20,移动组件20包括沿检测架11长度方向滑动连接在支撑架9上的滑动块21、推动滑动块21移动的驱动气缸22,驱动气缸22的缸体固定连接在检测架11上,驱动气缸22的活塞杆和滑动块21固定连接。检测探头12固定连接在滑动块21上,通过驱动气缸22带动检测探头12移动,从而进一步提高对锻件检测的效果。

40.本技术实施例一种锻件超声相控阵检测装置的实施原理是:通过送料气缸7将锻件推动至最靠近滑动板6的翻转板8上,当锻件放置在翻转板8上,检测机构4对锻件进行超声检测,当进行第一次检测后,通过翻转板8的翻转,将锻件翻转至第二块翻转板8上,当锻件移动至第二块翻转板8上时,锻件实现了翻转,然后检测探头12对锻件进行二次检测,从而对锻件进行全方位检测,进一步减小锻件检测失误的可能,提高锻件检测的全面性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1