一种CB2铸钢中非金属夹杂物含量的测定和表征方法与流程

一种cb2铸钢中非金属夹杂物含量的测定和表征方法

技术领域

1.本发明涉及钢材质量评价技术领域,具体而言,涉及一种cb2铸钢中非金属夹杂物含量的测定和表征方法。

背景技术:

2.cb2铸钢具有优良的高温强度及抗氧化性,是目前620℃高效超临界机组汽轮机中广泛应用的耐高温材料,主要应用于620℃高效汽轮机高温主汽阀门和汽轮机内缸等关键部件的制造。

3.cb2铸钢件供货态为正火+回火处理状态,其产品性能与冶炼、铸造和最终热处理息息相关,其中冶炼水平的高低直接影响钢中非金属夹杂物的含量。经大量研究发现,cb2铸钢中存在种类多样、形态各异的非金属夹杂物,尤其存在一些较大尺寸的球型、树枝状及不规则状的夹杂物。依据现有标准对钢中非金属夹杂物含量的测定和表征方法并不能明确反映出cb2铸钢中实际非金属夹杂物的形态、尺寸大小及含量,给工程技术人员造成较大偏差,进而对cb2铸钢件产品质量控制产生不利影响,无法对cb2铸钢件的制造质量进行有效评价与分析。同时,由于cb2铸钢件长期工作在高温高压的蒸汽环境中,非金属夹杂物的存在对其高温强度和持久性能产生不利的影响,尤其在震动的条件下,受到外力作用时大块硬质的非金属夹杂物与基体的结合界面上极易产生微裂纹,严重影响cb2铸钢件的使用寿命。因此,为保证cb2铸钢件的产品制造质量以及长时运行安全和服役寿命,对cb2铸钢件中非金属夹杂物含量进行测量和表征具有非常重要的技术意义。

技术实现要素:

4.为解决上述技术问题,本发明的目的在于提供一种cb2铸钢中非金属夹杂物含量的测定和表征方法,能够实现对cb2铸钢中非金属夹杂物的测量及表征,进一步为非金属夹杂物对铸钢使用寿命的影响研究提供技术支持。

5.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

6.一种cb2铸钢中非金属夹杂物含量的测定和表征方法,包括如下步骤:

7.(1)制备试样:截取待检铸钢件本体或其附铸试块的中部位置作为试样,并对试样处理至表面光滑,备用;

8.(2)观察试样:采用光学显微镜观察试样,选取代表性视场,拍摄金相照片;

9.(3)对各视场中的非金属夹杂物采用image软件进行统计测量,以识别非金属夹杂物类型,获得各类非金属夹杂物的特征值,并按照各类非金属夹杂物对应的级别计算公式得到各非金属夹杂物的级别;

10.(4)采用image软件分别计算各类非金属夹杂物的面积分数;

11.(5)利用非金属夹杂物类别、级别以及面积分数共同表征cb2铸钢中非金属夹杂物的含量分布状态。

12.进一步的,步骤(1)中的试样尺寸为:长度20-23mm,宽度20-23mm,厚度15-18mm,以

适合手持为宜。

13.进一步的,步骤(1)中,将试样经砂纸研磨后再抛光,再用酒精清洗后吹干,得到表面光滑的试样;其中,研磨过程中注意避免夹杂物的脱落,抛光过程中避免产生曳尾,以避免对后续测量产生影响。

14.进一步的,步骤(2)中的光学显微镜放大倍数为100倍或200倍,优选为100倍。

15.进一步的,步骤(3)中,非金属夹杂物类型参照各类非金属夹杂物说明进行识别。

16.更进一步的,非金属夹杂物类型包括q型球状复合类夹杂物、y型树枝状复合类夹杂物、d型夹杂物;其中的d型夹杂物为尺寸在15μm以下的点状小尺寸硬质夹杂物。

17.更进一步的,各类非金属夹杂物对应的级别i的计算公式如下:

18.q型球状复合类夹杂物:lg(i)=[0.904lg(d)-1.345],d为夹杂物直径,单位μm;

[0019]

y型树枝状复合类夹杂物:lg(i)=[0.81lg(l)-1.82],l为夹杂物长度,单位μm;

[0020]

d型15μm以下点状硬质夹杂物:lg(i)=[1.15lg(n)-1.664],n为每个视场中的夹杂物数量。

[0021]

更进一步的,q型球状复合类夹杂物的级别计算过程为:首先将单个该类夹杂物的直径代入公式计算得到单个该类夹杂物的级别,再将单个视场中该类夹杂物的级别求和得到单个视场中q型球状复合类夹杂物的总级别;

[0022]

y型树枝状复合类夹杂物的级别计算过程:首先将视场中单个该类夹杂物的长度进行求和得到单个视场中该类夹杂物的总长度l,再将l带入公式计算得到y型树枝状复合类夹杂物的级别;

[0023]

d型夹杂物的级别计算过程是将单个视场中d型夹杂物的总个数n带入公式中计算得到d型夹杂物的级别。

[0024]

进一步的,步骤(4)中,采用image软件分别计算q型与y型非金属夹杂物的面积分数。

[0025]

进一步的,步骤(5)中,表征时注明试样来源,即为铸钢件本体或附铸试块。

[0026]

本发明的有益效果:

[0027]

本发明的方法针对cb2铸钢中夹杂物形状复杂、尺寸偏大、数量较多的状况,能够快速明确夹杂物类型,并细化等级,采用级别和面积分数共同表征,准确表示非金属夹杂物种类、级别和含量,评价了夹杂物的尺寸大小,清晰反映cb2铸钢中非金属夹杂物的分布情况;本发明的方法操作简单,测定结果全面性和准确性高,表征结果清晰明了,能够准确反馈钢材的冶炼水平,获得的测定和表征结果对产品性能的控制具有重大意义,并能够为非金属夹杂物对cb2铸钢件的使用寿命影响的研究提供技术支持。

附图说明

[0028]

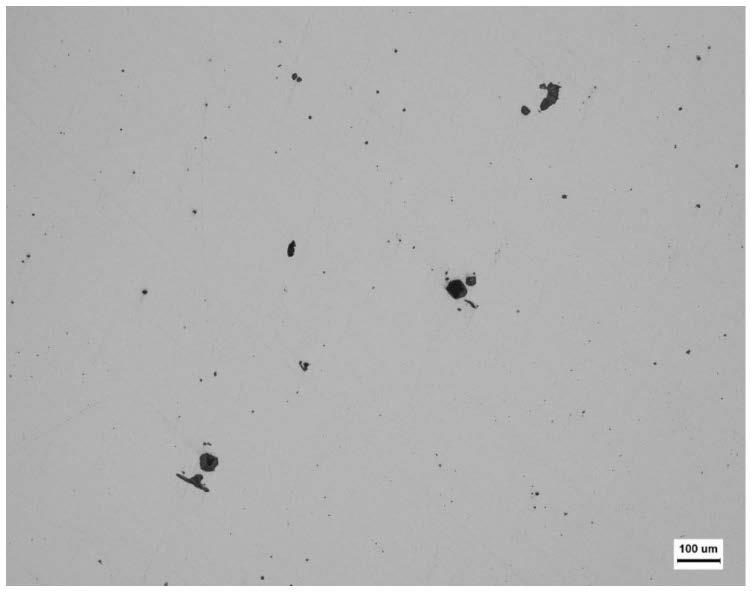

图1至图4为本发明实施例的cb2铸钢试样的四个代表性视场的抛光态照片。

具体实施方式

[0029]

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

[0030]

本发明提供了一种cb2铸钢中非金属夹杂物含量的测定和表征方法,包括如下步

骤:

[0031]

(1)制备试样:截取待检铸钢件本体或其附铸试块的中部位置作为试样,试样尺寸为:长度20-23mm,宽度20-23mm,厚度15-18mm,以适合手持为宜;利用砂纸对试样进行研磨,然后进行抛光,并用酒精清洗后吹干;研磨过程中注意避免夹杂物的脱落,抛光过程中避免产生曳尾,以避免对后续测量产生影响。

[0032]

(2)观察试样:采用光学显微镜观察试样的整体情况,选取代表性视场,在100倍或200倍的放大倍数下采集具有代表性的多个视场的金相照片;光学显微镜的放大倍数根据实际情况以能够辨别夹杂物类型为宜,优选为100倍。

[0033]

(3)对各视场的金相照片中的非金属夹杂物采用image软件进行统计测量,以识别非金属夹杂物类型,获得各类非金属夹杂物的特征值,并按照各类非金属夹杂物对应的级别计算公式得到各非金属夹杂物的级别;具体过程为:

[0034]

a)按照各类非金属夹杂物说明识别非金属物夹杂物类型,识别过程中可采用大倍数进行进一步的判断识别;各类非金属夹杂物说明如下:

[0035]

q型球状复合类夹杂物:黑灰色的球形,主要为铝、钙、镁/硅的氧化物及其复合相夹杂物;

[0036]

y型树枝状复合类夹杂物:树枝状的氧化物和不规则形状的氮化物及其复合相夹杂物;

[0037]

d型夹杂物,一些尺寸在15μm以下的点状小尺寸夹杂物;

[0038]

b)采用image软件分别对各类非金属夹杂物的特征值进行测量计算,各类非金属夹杂物的特征值如下:

[0039]

q型球状复合类夹杂物,特征值为该类夹杂物的直径d,用μm表示;

[0040]

y型树枝状复合类夹杂物,特征值为该类夹杂物的长度l,用μm表示:

[0041]

d型夹杂物,特征值为单个视场中d类夹杂物的总个数n;

[0042]

c)按照各类非金属夹杂物对应的级别计算公式计算其级别i,计算公式如下:

[0043]

q型球状复合类夹杂物:lg(i)=[0.904lg(d)-1.345];计算时,首先将单个该类夹杂物的直径d1代入公式计算得到单个该类夹杂物的级别i1,将单个视场中该类夹杂物的级别求和得到单个视场中该类夹杂物的总级别i(i=i1+i2+i3…

);

[0044]

y型树枝状复合类夹杂物:lg(i)=[0.81lg(l)-1.82],首先将视场中单个该类夹杂物的长度l1、l2、l3………

进行求和得到单个视场中该类夹杂物的总长度l(l=l1+l2+l3……

),再将l带入公式计算得到该类夹杂物的级别i;

[0045]

d型15μm以下点状硬质夹杂物:lg(i)=[1.15lg(n)-1.664],将单个视场中d类的总个数n带入公式计算得到该类夹杂物的级别i;

[0046]

(4)采用image软件分别计算各类非金属夹杂物的面积分数,主要为q型球状复合类夹杂物和y型树枝状复合类夹杂物的面积分数;该面积分数是指一个视场的金相照片中某类夹杂物面积与整张金相照片面积的比值。

[0047]

(5)非金属夹杂物含量的表征:利用非金属夹杂物类别、级别以及面积分数共同表示cb2铸钢中非金属夹杂物的含量分布状态;表征时要求注明试样来源(附铸试块或者铸钢件本体)。

[0048]

实施例

[0049]

对照附图,通过具体实施例对本发明的具体实施方式作进一步详细说明。以下实施例的试样材料均为cb2铸钢,供货态为正火+回火处理,化学成分(wt%)为:(c:0.14,si:0.28,mn:0.9,cr:9.36,ni:0.18,mo:1.44,v:0.18,n:0.021,nb:0.057,co:0.92,b:0.0091,al:0.0018,sn:0.0020,cu:0.022,as:0.006,ti:0.0014,p:0.0094,s:0.0069)。

[0050]

(1)制备试样

[0051]

在本实施例中,试样取自附铸试块,截取长度为20mm,宽度为20mm,厚度为15mm的金相块,经研磨抛光,酒精清洗后吹干。

[0052]

(2)观察试样,采集金相照片

[0053]

采用光学显微镜对试样不同位置的非金属夹杂物情况进行观察,确定非金属夹杂物分布情况,采集具有代表性的多个视场的金相照片;光学显微镜的放大倍数为100倍。

[0054]

(3)针对如图1所示的代表性视场的金相照片,按照各类非金属夹杂物说明识别非金属物夹杂物类型;如图1中所示,存在q型球状复合类夹杂物、y型树枝状复合类夹杂物及d型夹杂物;

[0055]

通过image软件统计测量,y型树枝状复合类夹杂物的长度分别为l1=88.23μm,l2=41.17μm,l3=35.2μm,l4=71.7μm;通过对l1、l2、l3、l4进行求和得到该类夹杂物的总长度l为236.3μm,将总长度l代入该类夹杂物的级别计算公式:lg(i)=[0.81lg(l)-1.82],得到该类夹杂物的级别为1.3级;

[0056]

通过image软件统计测量,q型球状复合类夹杂物的直径分别为d1=44.7μm,d2=49.4μm,d3=25.88μm,d4=23.5μm;分别将d1、d2、d3、d4代入q型夹杂物的级别计算公式:lg(i)=[0.904lg(d)-1.345],分别得到i1=1.40,i2=1.53,i3=0.85,i4=0.78;将i1、i2、i3、i4求和得到q型夹杂物的总级别i=4.5级;

[0057]

通过image软件统计,d型夹杂物数量n=58,将n代入d型夹杂物的级别计算公式:lg(i)=[1.15lg(n)-1.664],得到d型夹杂物的级别i=2.3级;

[0058]

(4)采用image软件分别测量得到y型树枝状复合类夹杂物的面积分数为7.4%,q型树枝状复合类夹杂物的面积分数为14.9%。

[0059]

(5)非金属夹杂物含量的表征:利用夹杂物类别、级别及面积分数共同表征为“y型,1.3级,7.4%;q型,4.5级,14.9%;d型,2.3级”。

[0060]

重复以上步骤(3)、(4)和(5),分别针对图2、图3和图4所示的代表性视场的金相照片中非金属夹杂物含量进行测定和表征。图2中非金属夹杂物的含量表征为“y型,1.1级,4.5%;d型,1级”;图3中非金属夹杂物的含量表征为“q型,1.3级,2.1%;d型,1.2级”;图4中非金属夹杂物的含量表征为“y型,0.6级,2.2%;q型,0.8级,0.9%;d型,0.6级”。

[0061]

上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的修改或等效变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1