一种核电容器的焊接接头试验装置的制作方法

1.本发明涉及试验装置技术领域,具体涉及一种核电容器的焊接接头试验装置。

背景技术:

2.核电容器的焊接接头在装配前需要进行弯曲试验,以保证制造出来的核电容器符合安全标准,弯曲试验是检验焊接接头完好和塑性的重要试验,也是焊接接头合格与否的重要指标之一。

3.其中焊接接头试样的横向弯曲试验,要求焊接接头试样的焊缝中心位于拉力试验机两个辊筒间的中心位置,拉力试验机压头的弯心轴线也应对准焊缝中心。由于受拉力试验机的丝杠及光杠的限制,会部分遮挡住实验人员的视线,导致焊接接头试样的焊缝中心不能准确地位于拉力试验机两个辊筒间的中心位置,同时也不易确认压头的弯心轴线是否对准焊缝中心,从而造成对中误差,直接影响横向弯曲试验的检测结果。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种核电容器的焊接接头试验装置,使其能够使得焊接接头试样的焊缝中心准确地位于拉力试验机两个辊筒间的中心位置,同时压头的弯心轴线能够对准焊接接头试样的焊缝中心。

5.为了实现上述目的,本发明通过如下的技术方案来实现:一种核电容器的焊接接头试验装置,包括钳体、夹紧机构、定位机构和驱动机构;

6.所述钳体的顶部的第一侧形成有向上凸起的固定部,所述固定部的顶部开有向下延伸的钳体月牙槽,所述钳体上开有沿水平方向贯穿的导向孔和定位孔,所述导向孔与所述定位孔的延伸方向互相垂直;

7.所述夹紧机构包括夹板和导向组件,所述夹板设置在所述钳体的第二侧,所述夹板的顶部开有向下延伸的夹板月牙槽,所述夹板月牙槽与所述钳体月牙槽的规格相同、且两者中心线的连线位于所述钳体的中轴线上,所述夹板、所述钳体和所述固定部之间共同形成限位槽,所述限位槽内用于放置焊接接头试样,所述导向组件包括导向轴和第一压簧,所述导向轴设置在所述导向孔内、且与所述导向孔的内壁滑动连接,所述导向轴还与所述夹板固定连接,所述第一压簧套设在所述导向轴上,所述第一压簧使得所述夹板具有靠近所述固定部的趋势;

8.所述定位机构的数量为两个,两个所述定位机构分别对称设置在所述定位孔的内部的两侧,所述定位机构包括滑块、定位轴和第二压簧,所述滑块设置在所述定位孔内、且与所述定位孔的内壁滑动连接,所述定位轴的第一端与所述滑块固定连接,所述定位轴的第二端的端面为竖直面、且向外伸出,所述第二压簧套设在所述定位轴上,所述第二压簧使得所述滑块具有向内移动的趋势;

9.所述驱动机构用于控制所述导向轴在所述导向孔内移动、且还能控制两根所述定位轴在所述定位孔内同步反向移动。

10.进一步地,所述钳体的侧壁上开有向内延伸的容纳槽,所述容纳槽与所述定位孔连通,两个所述滑块的内侧面上均形成有向下倾斜、且向外延伸的第一导向面,其内侧的端面为竖直面;

11.所述驱动机构包括拨爪、压块、u型杆和拨杆,所述拨爪的中部与所述钳体转动连接,所述压块固定安装在所述拨爪的第一端,所述压块的两个侧面上均形成有向下倾斜、且向内延伸的第二导向面,所述第二导向面与同侧的所述第一导向面接触、且相适应,所述u型杆的两端均与所述压板固定连接,所述拨杆设置在所述u型杆内、且与所述拨爪固定连接。

12.进一步地,所述拨爪的第二端的上方设置有手柄,所述手柄与所述钳体固定连接。

13.进一步地,所述夹板月牙槽的中部刻有第一对中线,所述钳体月牙槽的中部刻有第二对中线。

14.进一步地,所述钳体月牙槽的最低点到所述钳体顶部的距离与所述焊接接头试样的厚度相等。

15.进一步地,所述第一导向面和所述第二导向面的倾斜度均为45

°

。

16.进一步地,所述导向孔的数量为两个、且分别位于所述钳体的两侧,所述导向组件的数量为两个、且分别设置在两个所述导向孔内。

17.本发明的有益效果:本发明提供的一种核电容器的焊接接头试验装置,使用时先将焊接接头试样放进限位槽内,并使焊接接头试样的焊缝中心与钳体月牙槽和夹板月牙槽的中部对齐。然后通过夹紧机构夹紧焊接接头试样。接着通过驱动机构控制两根定位轴同步向外移动,当两根定位轴的第二端的端面接触到辊筒支座的端面时,焊接接头试样的焊缝中心正好位于两个辊筒的中心线上,此时,完成对中定位。最后再将压头的弯心轴线与焊接接头试样的焊缝中心对准即可。因此本装置能够使得焊接接头试样的焊缝中心准确地定位于拉力试验机两个辊筒间的中心位置,同时压头的弯心轴线能够对准试样的焊缝中心。

附图说明

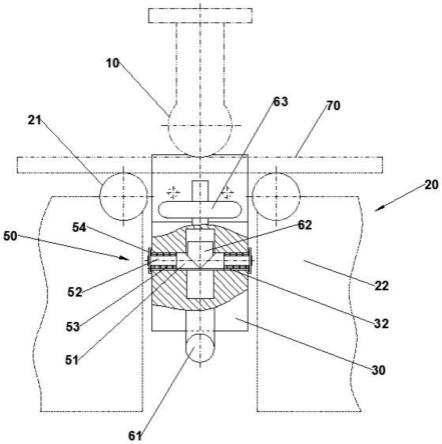

18.图1为本发明的结构图;

19.图2为图1的左视图

20.图3为图1的俯视图。

21.附图标记:10-压头、20-拉力试验机、21-辊筒、22-辊筒支座、30-钳体、31-导向孔、32-定位孔、33-限位槽、34-钳体月牙槽、35-第二对中线、36-容纳槽、37-固定部、40-夹紧机构、41-夹板、42-导向组件、421-导向轴、422-第一压簧、423-压紧螺母、44-夹板月牙槽、45-第一对中线、50-定位机构、51-滑块、52-定位轴、53-第二压簧、54-内螺纹压紧盖、60-驱动机构、61-拨爪、62-压块、621-导向键、63-u型杆、64-拨杆、65-销轴、66-手柄、70-焊接接头试样。

具体实施方式

22.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

23.在本技术中,除非另有明确的规定和限定,术语“连接”、“固定”应做广义理解,例

如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

24.在本技术的描述中,需要理解的是,术语“纵”、“横”、“水平”、“顶”、“底”、“上”、“下”、“内”和“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在本发明的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

26.如图1-3所示,本发明提供一种核电容器的焊接接头试验装置,与压头10和拉力试验机20配合使用,压头10和拉力试验机20属于现有技术,具体结构在此不再赘述。本装置包括钳体30、夹紧机构40、定位机构50和驱动机构60。

27.钳体30的顶部的第一侧形成有向上凸起的固定部37,固定部37的顶部开有向下延伸的钳体月牙槽34。钳体30的上部开有沿水平方向贯穿的导向孔31,钳体30的下部开有沿水平方向贯穿的定位孔32,导向孔31与定位孔32的延伸方向互相垂直。

28.夹紧机构40包括夹板41和导向组件42。夹板41设置在钳体30的第二侧,夹板41的顶部开有向下延伸的夹板月牙槽44,夹板月牙槽44与钳体月牙槽34的大小、形状、高度等规格完全相同、且两者中心线的连线位于钳体30的中轴线上。夹板41、钳体30和固定部37之间共同形成限位槽33,限位槽33内用于放置焊接接头试样70。导向组件42包括导向轴421和第一压簧422。导向轴421沿水平方向设置在导向孔31内、且与导向孔31的内壁滑动连接,导向轴421的第一端与夹板41固定连接,导向轴421的第二端上套设有压紧螺母423。第一压簧422套设在导向轴421上,第一压簧422的第一端与压紧螺母423接触,第一压簧422的第二端与导向孔31的内壁固定连接,第一压簧422使得夹板41具有靠近固定部37的趋势。

29.定位机构50的数量为两个,两个定位机构50分别对称设置在定位孔32的内部的两侧。定位机构50包括滑块51、定位轴52和第二压簧53。滑块51设置在定位孔32内、且与定位孔32的内壁滑动连接。定位轴52的第一端与滑块51固定连接,定位轴52的第二端的端面为竖直面、且向外伸出,定位轴52的第二端上套设有内螺纹压紧盖54。第二压簧53套设在定位轴52上,第二压簧53的第一端与内螺纹压紧盖54接触,第二压簧53的第二端与滑块51接触,第二压簧53使得滑块51具有向内移动的趋势。

30.驱动机构60用于控制导向轴421在导向孔31内移动、且还能控制两根定位轴52在定位孔32内同步反向移动。

31.初始状态下:

①

.两滑块51的内侧竖直面接触贴合,此竖直面与压块62的两侧第二导面形成的刃口,以及第一对中线45和第二对中线35在同一平面上、且正好位于钳体30的中轴面上。

②

.夹板月牙槽44与钳体月牙槽34等高,第一对中线45和第二对中线35在一条直线上。

③

.拨爪61不受外力,两滑块51的内侧竖直面接触贴合,拨杆64与u型杆63接触。(作用是减少了驱动机构60的操作间隙,使驱动机构60操作更加灵活)。

32.具体地使用过程为:首先,工作人员通过驱动机构60控制导向轴421在导向孔31内

移动,这时夹板41向外移动,工作人员将焊接接头试样70放进限位槽33内,并使焊接接头试样70的焊缝中心与钳体月牙槽34和夹板月牙槽44的中部对齐。

33.然后,工作人员控制驱动机构60复位,在第一压簧422的作用下焊接接头试样70便会被夹板41夹紧。

34.随后,将夹有焊接接头试样70的本装置放置于两个辊筒支座22之间,并使焊接接头试样70的表面与两辊筒21接触。

35.接着,工作人员通过驱动机构60控制两根定位轴52同步向外移动,当两根定位轴52的第二端的端面接触到辊筒支座22的端面时,焊接接头试样70的焊缝中心就正好位于拉力试验机20的两个辊筒21的中心线上,此时,完成对中定位。

36.再接着,工作人员控制压头10移动,使压头10的弯心轴线与焊接接头试样70的焊缝中心对准即可。因此本装置能够使得焊接接头试样70的焊缝中心准确地定位于拉力试验机20两个辊筒21间的中心位置,同时压头10的弯心轴线能够对准焊接接头试样70的焊缝中心。

37.最后,压头10向下压入钳体月牙槽34和夹板月牙槽44以对焊接接头试样70进行预压紧,工作人员控制驱动机构60复位,在第二压簧53的作用下定位轴52复位,工作人员再次通过驱动机构60再次控制导向轴421在导向孔31内移动,夹板41向外移动,这时焊接接头试样70与本装置分离,取出钳体30。至此,对中工作完成,可以开始进行焊接接头试样70的弯曲实验了。整个过程操作方便,并且对中准确,效率高。

38.在一个实施例中,钳体30的侧壁上开有向内延伸的容纳槽36,容纳槽36与定位孔32连通,两个滑块51的内侧面上均形成有向下倾斜、且向外延伸的第一导向面,其内侧的端部为竖直面。

39.初始状态下,两滑块51的内侧竖直面接触贴合,且正好位于钳体30的中轴面上。滑块51下部设置有导向键621,与之相匹配的定位孔32上开设有导向槽。导向键621的作用是用来限制滑块51的转动自由度,使滑块51在定位孔32内的滑动更加灵活,不会卡死。

40.驱动机构60包括拨爪61、压块62、u型杆63和拨杆64。拨爪61的中部与钳体30之间通过销轴65转动连接。压块62固定安装在拨爪61的第一端,压块62的两个侧面上均形成有向下倾斜、且向内延伸的第二导向面,第二导向面与同侧的第一导向面接触、且相适应。u型杆63的两端均与夹板41固定连接,拨杆64设置在u型杆63内、且与拨爪61固定连接。

41.工作人员向下压动拨爪61,在销轴65和杠杆力的作用下,拨杆64便会向外拉动u型杆63,从而使得夹板41向外移动,以方便将焊接接头试样70放进限位槽33内,或在压头10预压紧后使焊接接头试样70与本装置分离。

42.工作人员向上压动拨爪61,在销轴65和杠杆力的作用下,压块62便会向下移动,在第一导向面和第二导向面的配合下,两根定位轴52便会同步、同位移量地向外移动,直到两根定位轴52的第二端的端面接触到辊筒支座22的端面。

43.这种驱动机构60的结构简单,工作人员控制拨爪61的上下移动,便能够控制夹紧机构40和定位机构50的工作,便于操作和使用。

44.在一个实施例中,拨爪61的第二端的上方设置有手柄66,手柄66与钳体30固定连接。手柄66与拨爪61配合使用,进一步便于工作人员操作。

45.在一个实施例中,夹板月牙槽44的中部刻有第一对中线45,钳体月牙槽34的中部

刻有第二对中线35。第一中心线和第二中心线能够分别显示出夹板月牙槽44和钳体月牙槽34的中心线,便于工作人员将焊接接头试样70的焊缝中心与钳体月牙槽34和夹板月牙槽44的中部快速准确地对齐。

46.在一个实施例中,钳体月牙槽34和夹板月牙槽44的最低点到钳体30顶部的距离与焊接接头试样70的厚度相等、且两者加工成负偏差。这样压头10在对焊接接头试样70进行预压紧时,压紧效果更好,达到省力的效果。

47.夹板月牙槽44和钳体月牙槽34的曲面半径均与压头10的曲面半径一致。其作用是方便压头10定位,只需将压头10放入夹板月牙槽44和钳体月牙槽34内即可。由于钳体月牙槽34和夹板月牙槽44的最低点到钳体30顶部的距离与焊接接头试样70的厚度相等,此时,压头10正好与试样70的焊缝中心表面接触。尺寸制作成负偏差,是为了在预压紧时,月牙槽有一定的导向作用,只需用很小的力,就可使压头10与夹板月牙槽44和钳体月牙槽34完全贴合,压头10和焊接接头试样70都不会产生位移,都不会跑位。整个过程可以盲操作。

48.在一个实施例中,第一导向面和第二导向面的倾斜度均为45

°

。

49.在一个实施例中,导向孔31的数量为两个、且分别位于钳体30的两侧,导向组件42的数量为两个、且分别设置在两个导向孔31内,以使得夹紧机构40的工作更加稳定。

50.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

51.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1