一种利用荧光胶温度计算高温老化LED芯片结温的方法与流程

文档序号:31872343发布日期:2022-10-21 19:51阅读:168来源:国知局

导航: X技术> 最新专利>测量装置的制造及其应用技术

一种利用荧光胶温度计算高温老化led芯片结温的方法

技术领域

1.本发明涉及一种led器件领域的检测技术,具体是一种利用荧光胶温度快速精确计算高温老化led芯片结温的方法。

背景技术:

2.led器件因其低功耗、高亮度、长寿命而在航天产品中得到广泛应用。然而,led器件在航天产品的使用过程中不仅要经历高温的恶劣环境,而且自身的高功率输出也会产生额外的热量,使得led结温显著上升。结温过高时,产生的热量会在焊点处积累并产生裂纹和氧化,进而使led二极管的发光效率和使用寿命显著降低。为了提高高温环境下led器件的可靠性,必须实现对led器件结温的精确快速测量,确定led器件的安全使用温度范围,在led器件结温达到最大临界值前及时关停led器件,从而延长led的使用寿命。目前,主要采用热电偶法、红外法和热阻法来表征led器件的芯片结温:

3.(1)热电偶法属于接触式温度测试法,在测试过程中必须与待测点直接接触才能精确测试温度,常用于测试led表面特定位置的温度。每个热电偶只能测试一个位置的温度,且热电偶的排线比较杂乱。若同时放置多个热电偶需要对排线分别标记和固定,但相互缠绕的排线会对待测led器件所在电路板的电学参数和安全性产生影响,使得无法快速测定每个温度点。此外,若采用热电偶测定led芯片结温,必须破坏led表面的荧光胶,使热电偶与led芯片直接接触后才能完成测试,无法满足无损测试led芯片结温的要求。即使破坏了荧光胶,这种接触式测温法也会对脆弱又精密的led芯片表面产生损伤,甚至造成led芯片发生断路或短路等失效现象。

4.(2)红外法属于非接触式温度测试法,主要通过led器件发热时产生的红外光谱来标定led器件表面的温度分布,且在测试过程中需考虑发热物体的发射率。然而,由于led芯片表面常覆盖了较厚的荧光胶,因而红外法实际测试的是led表面荧光胶的温度。该温度显著低于led器件内部的芯片结温,因而单独采用红外法也无法直接获取led芯片结温。

5.(3)热阻法也属于非接触式温度测试法,该方法主要通过表征led器件温度敏感电学参数来间接计算led器件的芯片结温。为了精确测试结温,热阻法需要器件具有独立的引出端,且该引出端具有温度敏感参数特性。然而,在高温老化或者高温使用过程中,固定在电路板上的led器件引出端与电路板上的其他器件相连,其他器件的电学参数会显著影响led器件芯片结温的测定。为了避免这种影响,必须把led从电路板上拆卸下来并连接到复杂的热阻测试电路和设备中才能完成芯片结温测试,操作流程繁杂,测试过程安全性不佳,电路连接可靠性不高,测试成本较高。即使能把led拆卸下来连接到瞬态测试电路,获得的芯片结温和未拆卸时的结温也存在明显差异,无法快速测试多个led器件的芯片结温。此外,若通过回流焊已将led固定在电路板上,led根本无法被拆卸下来,造成无法采用热阻法测试芯片结温。

6.综上所述,热电偶法或红外测试法均无法精确测试led器件内部的芯片结温,而热阻法无法快速测试高温环境中的led芯片结温,因而急需一种新测试方法来快速精确测试

led芯片结温。

技术实现要素:

7.针对现有技术无法快速精确测试高温老化led芯片结温的不足,本发明提出了一种利用荧光胶温度快速精确计算高温老化led芯片结温的方法:首先,采用恒温炉使led器件升温,通过接触式热电偶法和非接触式红外法同时测试led荧光胶温度,利用热电偶法荧光胶温度校准红外法荧光胶温度,确定校准p系数;然后,将led器件接入瞬态测试电路,确定芯片pn结的温度敏感参数k系数后,采用校准红外法测试荧光胶温度,采用瞬态热阻法测试芯片结温;单独改变恒温炉温度,发现校准红外法荧光胶温度和瞬态热阻法芯片结温始终呈现线性关系;单独改变瞬态热阻法的加热电流,校准红外法荧光胶温度和瞬态热阻法芯片结温的线性关系几乎保持不变;最后,将led器件接入高温老化测试电路,采用校准红外法测试荧光胶温度,结合荧光胶温度和芯片结温的线性关系,精确计算led芯片结温。

8.本发明是通过以下技术方案实现的:

9.一种利用荧光胶温度快速精确计算高温老化led芯片结温的方法,其特征在于包括如下步骤:

10.步骤s10,采用恒温炉使led器件升温,通过热电偶测试的led荧光胶温度校准红外法测试的led荧光胶温度,确定校准p系数;

11.步骤s20,led器件接入瞬态热阻测试电路后,再将led器件放入油槽中,测试led芯片pn结的温度敏感参数k系数;

12.步骤s30,led器件重新放入恒温炉,采用热电偶p系数校准后的红外测试法重新测定荧光胶温度,采用瞬态热阻法测试芯片结温;

13.步骤s40,单独改变恒温炉温度,获得校准红外法荧光胶温度和瞬态热阻法芯片结温的曲线,确定恒温炉温度对曲线的影响;

14.步骤s50,单独改变瞬态热阻法的加热电流,叠加不同加热电流下校准红外法荧光胶温度和瞬态热阻法芯片结温曲线,确定加热电流对曲线的影响;

15.步骤s60,将led器件接入高温老化测试电路,采用校准红外法测试荧光胶温度,结合最大加热电流下荧光胶温度和芯片结温的关系曲线,计算led芯片结温。

16.进一步,所述步骤s10包括:

17.步骤s101,采用加热电流驱动led器件使其通电发光,通过光谱辐射仪分析led器件的辐射光谱分布,发现led器件的红外光谱可忽略不计;

18.步骤s102,将整个led器件和热电偶放置在含有红外透明玻璃板的恒温加热炉中,热电偶与led器件的荧光胶直接接触,通过热电偶仪表盘获得led荧光胶表面的一个温度点,作为热电偶法测定的荧光胶温度;

19.步骤s103,将红外探测器放置在包含红外透明玻璃板的恒温加热炉正上方,使红外探测器可透过红外透明玻璃板获取led荧光胶辐射的能量,确定荧光胶表面温度,作为红外法测定的未校准荧光胶温度;

20.步骤s104,设置恒温加热炉的温度以调节led器件温度,在led器件不通电的情况下,使恒温加热炉温度分别在多个温度点保持恒定,分别记录热电偶仪表盘显示的荧光胶温度和红外探测器测得的未校准荧光胶温度;

21.步骤s105,绘制接触式热电偶法荧光胶温度和非接触式红外法荧光胶温度曲线,发现曲线呈现线性关系,确定其校准比例p系数。

22.进一步,所述步骤s20包括:

23.步骤s201,将led器件接入瞬态热阻测试电路,led正极引出端分别与电压传感器、测试电流、加热电流的正极相连,led负极引出端分别与电压传感器、测试电流、加热电流的负极相连;采用t3ster设备对led器件只加载测试电流,采用电压传感器实时监测led器件的pn结电压降变化;

24.步骤s202,将整个led器件放入油槽,调节恒温油液温度使led器件的pn结温度升高,实时记录led器件的pn结电压降-结温曲线,确定其温度敏感参数k系数。

25.进一步,所述步骤s30包括:

26.步骤s301,将接入瞬态热阻测试电路的led器件重新放置在含有红外透明玻璃板的恒温加热炉中,使炉温保持恒定;

27.步骤s302,采用0.5a加热电流驱动led器件使结温升高,待t3ster设备电压传感器测得的pn结电压降稳定后,采用红外探测器透过红外透明玻璃板测试荧光胶温度,并通过步骤s10的p系数校准,获得校准红外法测定的led荧光胶温度y1;

28.步骤s303,将t3ster加热电流迅速切换到测试电流,同时采用电压传感器实时监测led器件pn结电压降变化曲线,通过步骤s20的k系数得到0.5a加热电流作用下的led芯片结温j1。

29.进一步,所述步骤s40包括:

30.步骤s401,使炉温分别保持在40、80和100℃,仍采用0.5a的加热电流驱动led器件使led芯片结温变化;在每个温度点,重复步骤s30,采用热电偶法校准后的红外法测定led荧光胶温度(y2、y3、y4),采用瞬态热阻法测试led芯片结温(j2、j3、j4);

31.步骤s402,将0.5a加热电流作用下的校准红外法荧光胶温度(y1、y2、y3、y4)和瞬态热阻法芯片结温(j1、j2、j3、j4)绘制成曲线w1,发现曲线w1中校准红外法荧光胶温度ty和瞬态热阻法芯片结温tj呈现线性关系;通过线性拟合得到关系式ty=k1*tj+b1,表明该线性关系不受炉温影响。

32.进一步,所述步骤s50包括:

33.步骤s501,采用1a、2a和4a的加热电流分别驱动led器件使led芯片结温升高,重复步骤s30和s40,分别确定1a、2a和4a加热电流作用下校准红外法荧光胶温度和瞬态热阻法芯片结温的关系曲线w2、w3和w4;发现曲线w2、w3和w4中校准红外法荧光胶温度ty和瞬态热阻法芯片结温tj也呈现线性关系,通过线性拟合可得到关系式ty=k2*tj+b2、ty=k3*tj+b3和ty=k4*tj+b4;

34.步骤s502,将不同驱动电流(0.5a、1a、2a和4a)作用下获得的校准红外法荧光胶温度和瞬态热阻法芯片结温的关系曲线(w1、w2、w3、w4)进行叠加,获得不同加热电流驱动的校准红外法荧光胶温度和瞬态热阻法芯片结温曲线叠加图;w1、w2、w3、w4的线性相关性和重叠度均较高,计算各曲线斜率相关性和截距相关性,发现均小于等于5%,表明该关系曲线不受驱动加热电流的影响。

35.进一步,所述步骤s60包括:

36.步骤s60,将led器件接入高温老化测试电路,在高温老化过程中采用校准红外法

测试led荧光胶温度,利用步骤s10的p系数获得校准后的荧光胶温度ty;结合最大加热电流下的关系曲线拟合公式ty=k4*tj+b4,快速精确计算led芯片结温tj。

37.与现有技术相比,本发明的有益效果包括:

38.1、针对传统红外法测试led荧光胶温度时存在的误差,本发明首先通过光谱辐射仪分析了led的发射光谱分布,证明了led红外光谱产生的能量不会对led荧光胶温度产生影响,保证了红外法测试led荧光胶温度的可行性。然后通过热电偶测得的荧光胶温度对红外法测得的荧光胶温度进行校准,既排除了环境因素对红外测温的影响,又避免了测试荧光胶发射率的麻烦,保证了校准红外法结果可真实反映荧光胶温度。

39.2、针对荧光胶温度和芯片结温存在较大差异这一问题,本发明通过校准红外法获得荧光胶温度,通过热阻法获得led芯片温度,进而确定了两者的线性对应关系。利用这一关系,通过荧光胶温度反推led芯片结温,实现了老化过程中对led芯片结温的定量计算。由于该关系不受加热电流和环境温度的影响,只与led封装结构和材料相关,因而本发明可用于相同类型led芯片结温的快速检测。

40.3、传统热阻测试方法每次只能测试一个led器件,而且需要对led器件进行复杂的电路连接。本发明通过校准红外法led荧光胶温度间接计算芯片结温的方法,在led器件高温老化过程中不仅可避免反复拆卸多个led器件,也可避免对led器件的复杂电路连接,还可快速计算多个led器件的芯片结温,显著提高了led芯片结温的测试效率,解决了传统方法无法快速精确确定led芯片结温的不足。

41.4、针对传统热阻法测试步骤繁多的问题,本发明只需在确定荧光胶温度和芯片结温关系时采用热阻法测试芯片结温,而在led老化过程中不需要再进行热阻测试,极大地简化了芯片结温测试流程。此外,本发明无须对老化过程中的led器件加装接触式热电偶,避免了热电偶对老化电路的影响,提高了测试安全性。

42.5、对于单机电路板上已焊接固定无法拆卸的led器件,本发明只要在其焊接固定前确定荧光胶温度和芯片结温的对应关系,即可计算老化过程中led器件的芯片结温。这种间接计算方法获得的芯片结温不受单机电路板电路和电装结构的影响,测试误差更小。

附图说明

43.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

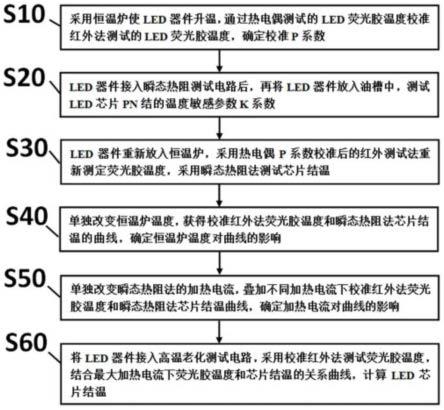

44.图1为本发明所述方法的流程示意图;

45.图2为led器件的辐射光谱测试示意图;

46.图3为恒温炉加热led后接触式热电偶法校准非接触式红外法荧光胶温度的示意图;

47.图4为接触式热电偶法荧光胶温度和非接触式红外法荧光胶温度曲线图;

48.图5为瞬态热阻法测定led温度敏感参数k系数的示意图;

49.图6为校准红外法测试荧光胶温度和瞬态热阻法测试芯片结温的示意图;

50.图7为0.5a加热电流作用下测定的校准红外法荧光胶温度和瞬态热阻法芯片结温曲线w1;

51.图8为不同加热电流驱动的校准红外法荧光胶温度和瞬态热阻法芯片结温曲线叠

加图;

52.图9为led老化过程中根据荧光胶温度反推芯片结温的示意图。

具体实施方式

53.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明的方案进行说明。

54.本发明解决了现有技术无法快速精确测试高温老化led芯片结温的难题:首先,采用恒温炉使led器件升温,通过接触式热电偶法和非接触式红外法同时测试led荧光胶温度,利用热电偶法荧光胶温度校准红外法荧光胶温度,确定校准p系数;然后,将led器件接入瞬态测试电路,采用校准红外法测试荧光胶温度,确定芯片pn结的温度敏感参数k系数后,采用瞬态热阻法测试芯片结温;单独改变恒温炉温度,发现校准红外法荧光胶温度和瞬态热阻法芯片结温始终呈现线性关系;单独改变瞬态热阻法的加热电流,校准红外法荧光胶温度和瞬态热阻法芯片结温的线性关系几乎保持不变;最后,将led器件接入高温老化测试电路,采用校准红外法测试荧光胶温度,结合荧光胶温度和芯片结温的线性关系,精确计算led芯片结温。

55.下面结合附图和具体实施方式对本发明做进一步详细的描述。

56.图1为本发明所述方法的流程示意图,本发明利用荧光胶温度快速精确计算高温老化led芯片结温的方法包括如下步骤:

57.步骤s10,采用恒温炉使led器件升温,通过热电偶测试的led荧光胶温度校准红外法测试的led荧光胶温度,确定校准p系数;

58.步骤s20,led器件接入瞬态热阻测试电路后,再将led器件放入油槽中,测试led芯片pn结的温度敏感参数k系数;

59.步骤s30,led器件重新放入恒温炉,采用热电偶p系数校准后的红外测试法重新测定荧光胶温度,采用瞬态热阻法测试芯片结温;

60.步骤s40,单独改变恒温炉温度,获得校准红外法荧光胶温度和瞬态热阻法芯片结温的曲线,确定恒温炉温度对曲线的影响;

61.步骤s50,单独改变瞬态热阻法的加热电流,叠加不同加热电流下校准红外法荧光胶温度和瞬态热阻法芯片结温曲线,确定加热电流对曲线的影响;

62.步骤s60,将led器件接入高温老化测试电路,采用校准红外法测试荧光胶温度,结合最大加热电流下荧光胶温度和芯片结温的关系曲线,计算led芯片结温。

63.(1)所述步骤s10包括:

64.图2示出了led器件的辐射光谱测试示意图。其中101为光谱辐射仪,102为led器件,103为加热电流。

65.在步骤s101中,采用加热电流103驱动led器件102使其通电发光,通过光谱辐射仪101分析led器件102的辐射光谱分布,发现led器件102的红外光谱可忽略不计,表明采用红外法测试led荧光胶温度过程中不会受到led器件102发射光谱的影响。

66.图3示出了恒温炉加热led后接触式热电偶法校准非接触式红外法荧光胶温度的示意图。其中,102为整个led器件,111为led芯片,112为锡铅焊料,113为金属覆铜板,114为led器件荧光胶,115为led正极引出端,116为led负极引出端,117为接触式热电偶,118为热

电偶仪表盘,119为恒温加热炉顶部密封的红外透明玻璃板,120为红外探测器,121为包含红外透明玻璃板的恒温加热炉。

67.在步骤s102中,如图3所示,将整个led器件102和热电偶117放置在含有红外透明玻璃板119的恒温加热炉121中。热电偶117与led器件102的荧光胶114直接接触,通过热电偶仪表盘118获得led荧光胶114表面的一个温度点,作为热电偶法测定的荧光胶温度。关闭状态的红外透明玻璃板119与恒温加热炉121是密封的,使得热电偶117测试led荧光胶114温度过程中,荧光胶114表面的空气对流效果明显减弱,有助于提高热电偶117测试荧光胶114温度的准确性。

68.在步骤s103中,如图3所示,将红外探测器120放置在包含红外透明玻璃板119的恒温加热炉121正上方,使红外探测器120可透过红外透明玻璃板119获取led荧光胶114辐射的能量,确定荧光胶114的表面温度。由于荧光胶114不是红外透明的,因此红外探测器120测定的是荧光胶114表面温度分布图,并不是位于荧光胶114下方led芯片111的表面温度分布图。根据荧光胶114表面温度分布图,在荧光胶114表面水平位置选取多个温度点,计算其平均值,作为红外法测定的未校准荧光胶温度。

69.在步骤s104中,如图3所示,设置恒温加热炉121的温度以调节led器件102温度。在led器件102不通电的情况下,使恒温加热炉121温度分别在20、40、80、100℃保持恒定,分别记录热电偶仪表盘118显示的荧光胶温度(a1、a2、a3、a4)和红外探测器120测得的未校准荧光胶温度(b1、b2、b3、b4)。

70.图4示出了接触式热电偶法荧光胶温度和非接触式红外法荧光胶温度曲线图。

71.在步骤s105中,如图4所示,绘制接触式热电偶法荧光胶温度和非接触式红外法荧光胶温度曲线,发现该曲线呈现线性关系,确定其校准比例p系数。本发明中红外探测器测试的荧光胶表面温度,并没有考虑荧光胶的发射率,属于未校准的荧光胶温度;而热电偶测试的荧光胶温度并不受到荧光胶发射率的影响,更接近于荧光胶温度的实际值。因而可通过热电偶测试的荧光胶温度对红外法测试的荧光胶温度进行p系数校准,使得校准后的红外法荧光胶温度更接近实际值。

72.(2)所述步骤s20包括:

73.图5为瞬态热阻法测定led温度敏感参数k系数的示意图。其中,102为整个led器件,115为led正极引出端,116为led负极引出端,122为油槽,123为恒温加热油液,130为t3ster设备的vf电压传感器,131为t3ster设备的im测试电流,132为t3ster设备的ih加热电流。

74.在步骤s201中,如图5所示,将led器件102接入瞬态热阻测试电路,led正极引出端115分别与vf电压传感器130、im测试电流131、ih加热电流132的正极相连,led负极引出端116分别与vf电压传感器130、im测试电流131、ih加热电流132的负极相连。由于vf电压传感器130、im测试电流131和ih加热电流132实际方向相同,因此三者均显示为正值(+)。采用t3ster设备对led器件102只加载5ma的im测试电流131,不加载ih加热电流132,采用vf电压传感器130实时监测led器件102的pn结电压降变化。

75.在步骤s202中,如图5所示,将整个led器件102放入油槽122,使油液123温度等于led器件102的pn结温。调节恒温油液123温度使led器件102的pn结温度从20℃逐步升高至150℃,升温速率为5℃/分钟。实时记录led器件102的pn结电压降-结温曲线,确定其温度敏

感参数k系数。测试结束后清理led器件102表面油液。

76.(3)所述步骤s30包括:

77.图6示出了校准红外法测试荧光胶温度和瞬态热阻法测试芯片结温的示意图。其中,102为整个led器件,111为led芯片,114为led器件荧光胶,119为恒温加热炉顶部密封的红外透明玻璃板,120为红外探测器,121为包含红外透明玻璃板的恒温加热炉,130为t3ster设备的vf电压传感器,131为t3ster设备的im测试电流,132为t3ster设备的ih加热电流。

78.在步骤s301中,将接入瞬态热阻测试电路的led器件102重新放置在含有红外透明玻璃板119的恒温加热炉121中,使炉温保持在20℃。

79.在步骤s302中,采用0.5a的ih加热电流132驱动led器件102使结温升高,待t3ster设备vf电压传感器130测得的pn结电压降稳定后,采用红外探测器120透过红外透明玻璃板119测试荧光胶114温度,并通过步骤s10的p系数校准,获得校准红外法测定的led荧光胶温度y1。

80.在步骤s303中,校准红外法测试结束后,将t3ster的ih加热电流132迅速切换到im测试电流131,同时采用vf电压传感器130实时监测led器件102的pn结电压降变化曲线,通过步骤s20的k系数得到0.5a的ih加热电流132作用下led芯片111的结温j1。

81.(4)所述步骤s40包括:

82.在步骤s401中,使炉温分别保持在40、80和100℃,仍采用0.5a的ih加热电流132驱动led器件102使led芯片111结温变化。在每个温度点,重复步骤s30,采用热电偶法校准后的红外法测定led荧光胶114温度(y2、y3、y4),采用瞬态热阻法测试led芯片111结温(j2、j3、j4)。

83.图7为0.5a加热电流作用下测定的校准红外法荧光胶温度和瞬态热阻法芯片结温曲线w1。

84.在步骤s402中,将0.5a的ih加热电流132作用下的校准红外法荧光胶114温度(y1、y2、y3、y4)和瞬态热阻法芯片111结温(j1、j2、j3、j4)绘制成曲线w1。如图7所示,发现曲线w1中校准红外法荧光胶温度ty和瞬态热阻法芯片结温tj呈现线性关系,通过线性拟合可得到关系式ty=k1*tj+b1,表明相同加热电流、不同环境温度下校准红外法荧光胶温度和芯片结温具有极高的相关性,且该线性关系不受环境温度(炉温)的影响;由于led芯片111产生的热量传递至荧光胶114表面时,将受到荧光胶114热阻的影响,同时荧光胶表面有一定程度的空气对流,因此led荧光胶114表面温度显著低于led芯片111的温度。

85.(5)所述步骤s50包括:

86.在步骤s501中,采用1a、2a和4a的ih加热电流132分别驱动led器件102使led芯片111结温升高,重复步骤s30和s40,分别确定1a、2a和4a加热电流作用下校准红外法荧光胶温度和瞬态热阻法芯片结温曲线w2、w3和w4。发现曲线w2、w3和w4中校准红外法荧光胶温度ty和瞬态热阻法芯片结温tj也呈现线性关系,通过线性拟合可得到关系式ty=k2*tj+b2、ty=k3*tj+b3和ty=k4*tj+b4。

87.图8示出了不同加热电流驱动的校准红外法荧光胶温度和瞬态热阻法芯片结温曲线叠加图。

88.在步骤s502中,将不同驱动电流(0.5a、1a、2a和4a)作用下获得的校准红外法荧光

胶温度和瞬态热阻法芯片结温曲线(w1、w2、w3、w4)进行叠加,获得不同加热电流驱动的校准红外法荧光胶温度和瞬态热阻法芯片结温曲线的叠加图,如图8所示;w1、w2、w3、w4的线性相关性和重叠度均较高,计算各曲线斜率相关性(m1、m2、m3和m4)和截距相关性(n1、n2、n3和n4),其中,m1=(k1-k2)/k2、m2=(k1-k3)/k3、m3=(k1-k4)/k4;n1=(b1-b2)/b2、n2=(b1-b3)/b3、n3=(b1-b4)/b4。发现斜率相关性(m1、m2、m3)和截距相关性(n1、n2、n3)均小于等于5%,表明不同驱动加热电流、相同环境温度(炉温)作用下校准红外法测试的荧光胶温度和瞬态热阻法测试的芯片结温也具有极高的相关性,该关系曲线不受驱动加热电流的影响。

89.(6)所述步骤s60包括:

90.图9为led老化过程中根据荧光胶温度反推芯片结温的示意图,其中102为led器件,111为led芯片,114为led荧光胶,120为红外探测器,133为老化电路。

91.在步骤s60中,如图9所示,对于相同封装结构和材料的led器件102,将其接入高温老化测试电路133。在高温老化过程中采用校准红外法测试led荧光胶114温度,利用步骤s10的p系数获得校准后的荧光胶温度ty。结合最大加热电流ih下的关系曲线拟合公式ty=k4*tj+b4,快速精确计算led芯片111结温tj。由于加热电流ih越大,led芯片111结温越高,获得的拟合曲线公式越精确,因而测得的led芯片结温更准确。此外,还可通过led产品手册提供的最大芯片结温tjmax反向确定最大荧光胶温度tymax,通过校准红外法实时监测荧光胶114温度,避免led芯片111温度过高而烧毁。

92.显然,本领域的技术人员可以对发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:陈凡 毛志勇 刘寅傲 罗杰 陈龙 王昆黍

- 技术所有人:上海精密计量测试研究所

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、邢老师:1.机械设计及理论 2.生物医学材料及器械 3.声发射检测技术。

- 2、王老师:1.数字信号处理 2.传感器技术及应用 3.机电一体化产品开发 4.机械工程测试技术 5.逆向工程技术研究

- 3、王老师:1.机器人 2.嵌入式控制系统开发

- 4、张老师:1.机械设计的应力分析、强度校核的计算机仿真 2.生物反应器研制 3.生物力学

- 5、赵老师:检测与控制技术、机器人技术、机电一体化技术

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....