一种调直后钢管的抗压监测方法及系统与流程

1.本发明涉及钢管的材料质检相关技术领域,具体涉及一种调直后钢管的抗压监测方法及系统。

背景技术:

2.对于工业、农业等多个领域,钢管作为一种基础器材使用范围极广,然而,钢管通过进行调直处理后其相应的承压能力会不同程度的减弱,以影响到钢管的使用,同时,如果对调直钢管的承压能力不能进行准确的监测,易造成不合格钢管的重复使用。

3.现如今,本着低碳减排的普及,对弯曲钢管进行调直处理使用面极广,然而,现有的相关技术不能对钢管的抗压能力做到同步准确监测,容易因不合格钢管的使用造成安全隐患的存在。

技术实现要素:

4.本技术提供了一种调直后钢管的抗压监测方法,用于针对解决现有技术中存在的现有的相关技术不能对钢管的抗压能力做到同步准确监测,容易因不合格钢管的使用造成安全隐患的存在的技术问题。

5.鉴于上述问题,本技术提供了一种调直后钢管的抗压监测方法及系统。

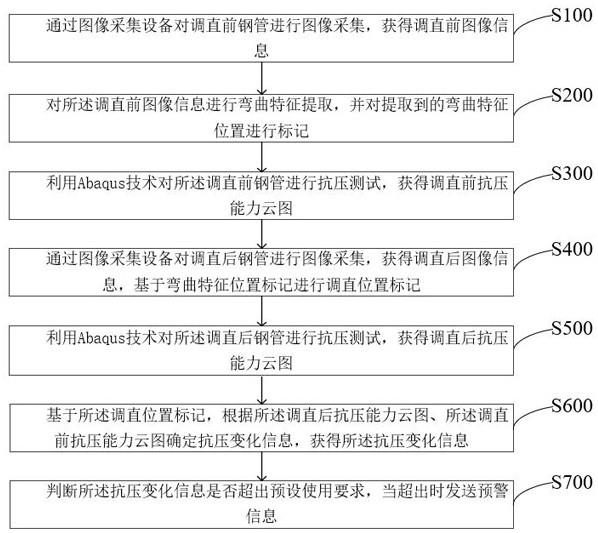

6.第一方面,本技术提供了一种调直后钢管的抗压监测方法,所述方法包括:通过图像采集设备对调直前钢管进行图像采集,获得调直前图像信息;对所述调直前图像信息进行弯曲特征提取,并对提取到的弯曲特征位置进行标记;利用abaqus技术对所述调直前钢管进行抗压测试,获得调直前抗压能力云图;通过图像采集设备对调直后钢管进行图像采集,获得调直后图像信息,基于弯曲特征位置标记进行调直位置标记;利用abaqus技术对所述调直后钢管进行抗压测试,获得调直后抗压能力云图;基于所述调直位置标记,根据所述调直后抗压能力云图、所述调直前抗压能力云图确定抗压变化信息,获得所述抗压变化信息;判断所述抗压变化信息是否超出预设使用要求,当超出时发送预警信息。

7.第二方面,本技术提供了一种调直后钢管的抗压监测系统,所述系统包括图像采集设备,所述系统包括:图像采集模块,所述图像采集模块用于通过图像采集设备对调直前钢管进行图像采集,获得调直前图像信息;特征提取模块,所述特征提取模块用于对所述调直前图像信息进行弯曲特征提取,并对提取到的弯曲特征位置进行标记;抗压测试模块,所述抗压测试模块用于利用abaqus技术对所述调直前钢管进行抗压测试,获得调直前抗压能力云图;位置标记模块,所述位置标记模块用于通过图像采集设备对调直后钢管进行图像采集,获得调直后图像信息,基于弯曲特征位置标记进行调直位置标记;抗压调试测试模块,所述抗压调试测试模块用于利用abaqus技术对所述调直后钢管进行抗压测试,获得调直后抗压能力云图;信息确定模块,所述信息确定模块用于基于所述调直位置标记,根据所述调直后抗压能力云图、所述调直前抗压能力云图确定抗压变化信息,获得所述抗压变化信息;预设要求判断模块,所述预设要求判断模块用于判断所述抗压变化信息是否超出预

设使用要求,当超出时发送预警信息。

8.本技术中提供的一个或多个技术方案,至少具有如下技术效果或优点:本技术实施例提供的一种调直后钢管的抗压监测方法,通过图像采集设备对调直前钢管进行图像采集,获得调直前图像信息,进一步对其进行弯曲特征提取,并对提取到的弯曲特征位置进行标记,利用abaqus技术对调直前钢管进行抗压测试,获得调直前抗压能力云图,对调直后钢管进行图像采集以获得调直后图像信息,基于弯曲特征位置标记对调直位置进行标记,同理,利用abaqus技术对调直后钢管进行抗压测试,获得调直后抗压能力云图,进一步进行抗压变化信息的获取,对所述抗压变化信息是否超出预设使用要求进行判断,当超出时则发送预警信息,基于上述操作解决了现有技术中存在的不能对钢管的抗压能力做到同步准确监测,容易因不合格钢管的使用造成安全隐患的存在的技术问题,使得能够进行调直钢管的抗压变化信息的准确监测。

附图说明

9.图1为本技术提供了一种调直后钢管的抗压监测方法流程示意图;图2为本技术提供了一种调直后钢管的抗压监测方法中预设使用要求判断流程示意图;图3为本技术提供了一种调直后钢管的抗压监测方法中钢管受力分布信息获取流程示意图;图4为本技术提供了一种调直后钢管的抗压监测系统结构示意图。

10.附图标记说明:图像采集模块a,特征提取模块b,抗压测试模块c,位置标记模块d,抗压调试测试模块e,信息确定模块f,预设要求判断模块g。

具体实施方式

11.本技术通过提供一种调直后钢管的抗压监测方法及系统,通过分别对钢管进行调直前抗压能力云图与调直后抗压能力云图的确定,在此基础上获取相应的抗压变化信息,进而对其进行判断,若不符合要求进行预警警示, 用于解决现有技术中存在的现有的相关技术不能对钢管的抗压能力做到同步准确监测,容易因不合格钢管的使用造成安全隐患的存在的技术问题。

12.实施例一如图1所示,本技术提供了一种调直后钢管的抗压监测方法,所述方法应用于抗压监测系统,所述系统包括图像采集设备,所述方法包括:步骤s100:通过图像采集设备对调直前钢管进行图像采集,获得调直前图像信息;具体而言,本技术提供了一种调直后钢管的抗压监测方法,通过对钢管调直前的抗压能力与调直后的抗压能力进行抗压变化信息的确定,进一步预设抗压变化阈值,对抗压变化信息进行判定,当超出预设使用要求是发送预警信息进行警示,以避免存在的潜在危险的发生,首先,基于图像采集设备对调直前钢管进行图像采集,进而确定钢管的相关参数信息,包括钢管类型、钢管尺寸、钢管材料等,其中,钢管尺寸包括钢管长度、管径尺寸、钢管厚度等,这些相关参数不同程度上会影响钢管的抗压能力,由于钢管用途的差异性导致不同钢管的参数信息也相应的存在区别,进一步的,其抗压能力要求也有所不同,通过进行

钢管的图像采集,对钢管调直前的图像信息进行确定,可以此为基础进行钢管的弯曲调节,为后续操作提供了现实依据。

13.步骤s200:对所述调直前图像信息进行弯曲特征提取,并对提取到的弯曲特征位置进行标记;具体而言,通过进行调直前钢管的图像采集,以确定调直前的图像信息,基于获取的所述调直前图像信息,对钢管的弯曲特征进行提取,以调直机的水平基准线为参照对钢管多个弯曲点的弯曲位置坐标与相应的弯曲角度进行确定,进一步的,基于一定的序列号对其进行顺序标记,所述各个弯曲位置坐标与其相应的弯曲坐标相对应,对获取的弯曲标记序列所对应的弯曲位置坐标与弯曲角度进行整合处理,并进行存储,便于后期进行各个弯曲点的针对性分析与调节,基于钢管的所述调直前图像信息进行弯曲特征的提取与标记,为后期进行钢管的弯曲调节提供了依据信息。

14.步骤s300:利用abaqus技术对所述调直前钢管进行抗压测试,获得调直前抗压能力云图;具体而言,以所述调直前钢管的图像信息为基础,基于相关参数信息对其进行抗压测试,进一步而言,所述abaqus作为具有强大功能的工程模拟软件,其中涵盖了大量可模拟任意几何形状张的单元库,可对多种工程材料的性能进行模拟,所述abaqus通过分析连续性技术基于所述调直前钢管的状态、材料等进行抗压测试分析模型的快速建立,以所述调直前钢管的状态参数信息为基准,进行钢管折弯-折弯回弹状态模拟,通过进行上述传递状态的可视化监控分析,获取所述调直前钢管的抗压能力云图,所述抗压能力云图指对钢管的抗压能力进行可视化处理,对内容进行直接表现,可在视觉上对相应的主题进行突出,便于进行钢管抗压能力的观测,基于所述调直前钢管的抗压能力云图对钢管的强度、硬度、韧性、材料延展性等进行分析测试,确定钢管的抗压能力,将其作为对照参数信息进行调直后抗压变化信息的分析确定。

15.步骤s400:通过图像采集设备对调直后钢管进行图像采集,获得调直后图像信息,基于弯曲特征位置标记进行调直位置标记;步骤s500:利用abaqus技术对所述调直后钢管进行抗压测试,获得调直后抗压能力云图;具体而言,基于钢管的弹性与塑性对各个弯曲位置根据损伤程度不同进行相应的调节,依据所述钢管调直机进行调直处理,基于图像采集设备,对调直后的钢管进行图像采集,通过进行图像信息提取分析,获取所述调直后钢管的相关参数信息,所述调直后钢管的参数信息与调直前的参数信息相呼应,基于钢管类型、钢管材料与钢管长度、管径尺寸、钢管厚度的差别,相应的对钢管的抗压能力也会产生不同程度的影响,在此基础上,基于弯曲特征的位置标记,进一步对所述弯曲位置坐标与所述弯曲角度进行分析,确定需进行调直处理的位置,进而依据不同序列号对需进行调节的位置进行标记,获取相应的调直标记位置。

16.进一步而言,通过进行钢管的弯曲调直处理,获取所述调直图像信息,在此基础上,根据所述abaqus技术基于所述调直后钢管的状态、材料等参数输入所述抗压分析模型,以所述调直前钢管作为初始状态,对钢管的调直-调直回弹过程进行钢管状态模拟,通过对钢管调直过程进行可视化监控分析,获取所述调直后抗压能力云图,基于所述调直后抗压

能力云图进行钢管的二次抗压测试,确定调直后钢管的抗压测试结果,包括钢管的强度、硬度、韧性、材料延展性等,使得所述钢管的抗压能力得到可视化处理,使得内容得到直接表现,进而在视觉上突出主要信息,以进行钢管调直后抗压能力的观测。通过对调直后的钢管进行图像采集与特征提取,进一步对调直后钢管进行抗压测试,对相应的抗压能力云图进行获取,可将其作为另一对照参数信息进行存储,便于对调直后抗压变化信息进行分析确定。

17.步骤s600:基于所述调直位置标记,根据所述调直后抗压能力云图、所述调直前抗压能力云图确定抗压变化信息,获得所述抗压变化信息;步骤s700:判断所述抗压变化信息是否超出预设使用要求,当超出时发送预警信息。

18.具体而言,通过对调直后的钢管进行图像信息采集,依据获取的弯曲特征位置标记进行调直位置标记,基于获取的所述调直标记位置对所述调直前抗压能力云图与所述调直后抗压能力云图进行同步映射,进一步进行抗压变化分析,获取所述抗压变化信息,所述抗压变化信息包括抗压强度,由于对所述钢管的弯曲位置进行不同程度的调节后,其相应的抗压能力等会受到不同程度的影响,进一步会影响到钢管的使用,通过对钢管的抗压变化信息进行确定,在此基础对钢管的适用情况进行预测。

19.进一步而言,预设使用要求,所述预设使用要求指基于钢管的调直调整可进行应用的限制要求,判断所述抗压变化信息是否超出所述预设使用要求,若满足所述预设使用要求继续进行操作应用,若所述抗压变化信息超出所述预设使用要求时,发送预警信息进行预警提醒,由于不符合预设使用要求强行使用钢管的承压能力不足会存在潜在性危险,通过发送预警信息进行警示,以停止后续操作。

20.进一步而言,对所述调直前图像信息进行弯曲特征提取,并对提取到的弯曲特征位置进行标记,本技术步骤s200还包括:步骤s210:获得调直机输出水平基础线;步骤s220:基于所述调直机输出水平基准线对所述调直前图像信息进行弯曲度特征提取,所述弯曲度特征包括弯曲位置坐标、弯曲角度;步骤s230:根据所述弯曲度特征进行弯曲边框点识别,基于所述弯曲边框点的弯曲位置坐标进行标记,将所述弯曲角度与所述标记进行关联。

21.具体而言,基于获取的所述钢管调直前图像信息,对钢管进行弯曲特征的提取,对所述调直机输出水平基础线进行获取,所述调直机输出水平基础线指调直机进行钢管的弯曲调直时的对照标准,以该水平基础线为调直标准进行钢管调节,基于所述调直机输出水平基准线,对获取的所述钢管调直前图像信息及逆行弯曲特征度的提取,确定钢管的弯曲位置坐标、弯曲角度,所述弯曲位置坐标与所述弯曲角度以所述调直机输出水平基准线为参考位置进行确定,进而确定钢管需进行调直的部分。

22.进一步而言,基于获取的所述弯曲位置坐标与所述弯曲角度对相应弯曲部分进行弯曲边框点识别,所述弯曲边框点指钢管待调直部分的轮廓点,基于获取的所述弯曲边框点对钢管的弯曲位置坐标进行标记,获取相应的标记序列号,便于后续进行钢管的调直时进行分辨识别,进一步对所述弯曲角度与所述标记进行关联,其中,所述弯曲角度与所述标记一一对应,通过进行钢管弯曲特征的提取与标记,为后续进行钢管的弯曲调直奠定了基

础,可基于获取的标记信息进行针对性调节。

23.进一步而言,如图2所示,判断所述抗压变化信息是否超出预设使用要求,本技术步骤s700还包括:步骤s710:对钢管进行基础信息采集,获得钢管基础信息,所述钢管基础信息包括钢管材质信息、钢管厚度信息、钢管应用环境信息;步骤s720:根据所述钢管应用环境信息,确定钢管连接位置、钢管受力要求;步骤s730:根据所述钢管材质信息、所述钢管厚度信息,确定钢管受力信息;步骤s740:根据所述钢管连接位置、所述钢管受力要求进行钢管受力分析,得到钢管受力分布信息;步骤s750:通过对所述钢管受力信息、所述钢管受力分布信息进行受力分析确定受力调节范围,并根据所述受力调节范围获得所述预设使用要求。

24.具体而言,基于图像采集设备,对钢管的基础信息进行采集,进一步确定钢管的钢管材质信息、钢管厚度信息与钢管应用环境信息,上述信息不同程度上限制着钢管的使用范围,基于所述钢管应用环境信息,确定钢管的使用范围,进而对钢管的连接位置进行确定,例如,用途不同对管道的需求位置有所区别,工业与家用装修等方面对钢管的要求也不同,对钢管的连接位置也存在差异性,进一步也会影响到钢管的受力要求,依据实时环境信息,对钢管的连接位置与手里要求进行确定,进一步而言,依据钢管的材质信息与钢管厚度信息,对钢管的受力信息进行分析,钢管材质不同,其受力的承压程度也不仅相同,例如合金钢管、塑料钢管、不锈钢管等因为材料的硬度与延展性存在差异,会对受力承压造成一定程度的影响,同时,同种材料随着钢管厚度的递变,相应的其受力情况也随之变化,基于钢管材质信息与钢管厚度信息,对钢管的受力信息进行确定,确定钢管上每个受力点所需要承受的力。

25.进一步而言,基于所述钢管的连接位置与所述钢管受力要求对钢管进行受力分析,对不同位置钢管的受力情况进行采集,确定钢管需要进行承压的位置点,对获取的多个位置点进行整合处理,获得钢管的受力分布情况,基于所述钢管受力信息与所述钢管受力分布信息对钢管进行受力分析,确定受力点的可调控区域,进而确定钢管的受力调节范围,在此基础上获取钢管的预设使用要求,所述钢管预设使用要求指预设的钢管使用时可正常应用的限定要求,通过对钢管进行受力分析,获取相应的预设使用要求,以此为基准对所述抗压变化信息进行判别。

26.进一步而言,如图3所示,根据所述钢管连接位置、所述钢管受力要求进行钢管受力分析,得到钢管受力分布信息,本技术步骤s740还包括:步骤s741:基于所述钢管连接位置,确定应用连接信息,所述应用连接信息包括连接件、连接结构;步骤s742:根据所述连接件的材质信息、属性信息及所述连接件在所述连接结构中的位置进行连接件受力分析,获得连接件受力信息;步骤s743:基于所述连接件受力信息,根据所述连接结构进行钢管接点受力点分析,确定钢管结构受力点信息;步骤s744:获得应用受力信息,所述应用受力信息包括施力范围、施力分布;步骤s745:根据所述施力范围、施力分布对钢管各点的受力大小进行评估,确定所

述钢管受力分布信息,所述钢管受力分布信息包括钢管结构受力点的受力信息。

27.具体而言,基于获取的钢管应用环境信息,对钢管的使用范围进行分析,确定钢管的连接位置,依据所述钢管连接位置,对钢管的连接件与连接结构进行分析,获取钢管的应用连接信息,例如,用于工程结构时钢管作为整体框架的分部件,通过不同连接方式将其连接起来构成整体结构,作为输送管道时与相应器件连接,作为运输部件而存在,对连接件进行材质信息与属性信息的分析,基于所述连接件在所述简介结构中的相应位置对连接件进行受力分析,确定连接件的受力大小与受力方向,获得所述连接件的受力信息,在此基础上,基于所述连接结构对钢管的连接点进行受力分析,确定钢管结构的受力方向、受力大小与受力范围,获取钢管的受力点信息。

28.进一步而言,对钢管的受力来源进行信息分析,获取相应的施力范围、施力分布情况,以确定应用受力信息,所述应用受力信息指钢管应用过程中所承受的压力信息,依据所述施力范围与所述施力分布进行钢管受力分析,确定钢管各个位置点的受力大小,对此进行评估以确定钢管与钢管整体结构的受力分布信息,包括受力大小、受力方向与受力范围等,通过进行钢管的受力分析,获取钢管的受力分布信息,为后续进行钢管的预设使用要求的确定提供了信息支持。

29.进一步而言,本技术步骤s743还包括:步骤s7431:根据所述连接结构,确定结构受力信息;步骤s7432:根据所述钢管连接位置、所述结构受力信息确定各位置钢管的受力关系;步骤s7433:当所述受力关系包括所述连接件受力信息时,根据所述连接件受力信息、所述受力关系,生成所述钢管结构受力点信息;步骤s7434:当所述受力关系包括钢管基础信息时,根据所述钢管基础信息进行受力影响分析,根据基础因素受力影响信息、所述受力关系,生成所述钢管结构受力点信息。

30.具体而言,对钢管的连接结构进行信息采集与分析,获取所述连接结构的受力信息,基于具体的连接结构对钢管的受力情况进行分析,在此基础上依据所述钢管连接位置对各个位置的钢管受力情况进行分析,确定各位置钢管的受力关系,对于不同位置,不同结构上的钢管,对其的受力要求有所差别,例如,位于支撑架的上面的钢管,由于下面存在支撑力,所要承受的压力较小,对抗压的要求就小,而直接进行受力的钢管,随着长度的递增,相应的受压程度较强,对于抗压的要求比较大,如果所述钢管的受力关系与所述连接件相关,依据受力关系与所述连接件受力信息确定钢管的受力点信息,所述受力点信息包括受力方向、受力大小与受力可分摊度,当所述受力关系与所述钢管基础信息相关时,基于所述钢管基础信息对钢管进行受力分析,所述钢管基础信息包括钢管的材料、钢管长度、钢管内径等,对钢管的相关受力影响因素进行判断,以生成钢管结构的受力点信息,基于获取的所述钢管结构受力点信息,对钢管的抗压能力进行确定,可进一步确定相应的使用要求。

31.进一步而言,本技术步骤s750还包括:步骤s751:基于所述钢管基础信息,获得历史抗压变化信息,根据所述钢管基础信息与所述历史抗压变化信息的映射关系构建历史抗压变化数据集;步骤s752:根据所述历史抗压变化数据集,分别对各钢管基础信息对应的所述历史抗压变化信息进行抗压变化分析,构建抗压分析模型;

步骤s753:获得调直前钢管的钢管基础信息,根据所述调直前钢管的钢管基础信息进行抗压分析模型匹配,将所述弯曲特征位置标记输入匹配的所述抗压分析模型中,获得所述抗压变化信息;步骤s754:当所述抗压变化信息超出抗压变化调直阈值,发送提醒信息。

32.具体而言,依据获取的所述钢管基础信息,包括钢管尺寸、钢管材料等,对钢管的历史抗压变化信息进行确定,所述历史抗压变化信息指钢管曾使用过程中其抗压程度的变化信息,包括钢管弯曲程度与调直后相应的受力变化情况,基于所述钢管基础信息与所述历史抗压变化信息的映射关系进行所述历史抗压变化数据集的构建,所述历史抗压变化数据集指囊括所述钢管不同阶段所对应的抗压程度的变化情况的数据信息,在此基础上,分别对各个钢管的基础信息对应的所述历史抗压变化信息进行分析,进一步进行抗压分析模型的建立,所述抗压变化模型可对抗压情况进行快速监测分析。

33.进一步而言,依据调直前钢管的基础信息,包括钢管的弯曲为主、弯曲角度等,在所述抗压分析模型中进行自动化匹配,进一步将弯曲特征位置标记输入所匹配的抗压分析模型中,进行所述抗压变化信息的监测,通过对抗压变化信息进行快速监测,进而进行相应的调整处理,当获取的所述抗压变化信息超出抗压变化调节阈值时,发送提醒信息,停止进行处理,所述抗压变化调节阈值指可进行调整处理的范围,超出该范围进行调整的成本及难度过高,同时易导致钢管损坏,通过所述抗压分析模型的构建,可对钢管的抗压变化进行快速监测,进而进行对应的调整处理。

34.进一步而言,本技术步骤s600还包括:步骤s610:根据所述调直后抗压能力云图对钢管进行抗压力位置标记;步骤s620:根据所述抗压力位置标记设定钢管使用参数;步骤s630:根据所述钢管使用参数进行应用环境匹配,生产应用参数分析结果,基于所述应用参数分析结果生产标签对钢管进行标识。

35.具体而言,通过基于abaqus技术对调直后的钢管进行抗压能力云图的测试获取,使得钢管抗压能力得到清晰表述,进一步依据所述抗压能力云图对钢管的抗压力位置进行标记,基于一定的序列号进行顺序标号,所述抗压力位置指钢管需进行承受外力的位置,根据获取的所述抗压力位置标记进行钢管使用参数的设定,确定钢管的输送介质、外径、内径、壁厚及钢管材料等,以相关参数为基础对钢管的应用环境进行匹配,进一步获取应用参数分析结果,基于应用参数分析结果,对钢管的应用环境进行限定,获得相应的生产标签以对应钢管的适用范围,依据所述应用参数分析结果生产标签对钢管进行标识,防止应用过程中钢管的过度使用造成不同程度的损伤。

36.进一步而言,本技术步骤s630还包括:通过所述图像采集设备对应用参数分析结果标签进行识别,当所述应用参数分析结果不满足应用环境使用要求时,发送预警信息。

37.具体而言,通过对设定的钢管使用参数进行环境匹配分析,确定钢管的环境适用度,以此为标准生成相应的标签对钢管进行标识,进一步基于图像采集设备,对获取的所述应用参数分析结果标签进行识别,进而与钢管的应用环境使用要求进行匹配,判断是否满足应用环境使用要求,若满足则进行正常应用,若所述应用参数分析结果不满足应用环境使用要求,若强行使用会造成钢管损伤,同时可能会存在潜在性危险,发送预警信息对此进

行警示,以停止后续操作,通过进行钢管的应用环境匹配,对不匹配信息进行预警警示,避免钢管因抗压强度不足或钢管材料适用性等因素造成钢管使用寿命减少,进而影响正常使用。

38.实施例二基于与前述实施例中一种调直后钢管的抗压监测方法相同的发明构思,如图4所示,本技术提供了一种调直后钢管的抗压监测系统,所述系统包括:图像采集模块a,所述图像采集模块a用于通过图像采集设备对调直前钢管进行图像采集,获得调直前图像信息;特征提取模块b,所述特征提取模块b用于对所述调直前图像信息进行弯曲特征提取,并对提取到的弯曲特征位置进行标记;抗压测试模块c,所述抗压测试模块c用于利用abaqus技术对所述调直前钢管进行抗压测试,获得调直前抗压能力云图;位置标记模块d,所述位置标记模块d用于通过图像采集设备对调直后钢管进行图像采集,获得调直后图像信息,基于弯曲特征位置标记进行调直位置标记;抗压调试测试模块e,所述抗压调试测试模块e用于利用abaqus技术对所述调直后钢管进行抗压测试,获得调直后抗压能力云图;信息确定模块f,所述信息确定模块f用于基于所述调直位置标记,根据所述调直后抗压能力云图、所述调直前抗压能力云图确定抗压变化信息,获得所述抗压变化信息;预设要求判断模块g,所述预设要求判断模块g用于判断所述抗压变化信息是否超出预设使用要求,当超出时发送预警信息。

39.进一步而言,所述系统还包括:基础线获得模块,所述基础线获得模块用于获得调直机输出水平基础线;弯曲特征提取模块,所述弯曲特征提取模块用于基于所述调直机输出水平基准线对所述调直前图像信息进行弯曲度特征提取,所述弯曲度特征包括弯曲位置坐标、弯曲角度;弯曲位置标记模块,所述弯曲位置标记模块用于根据所述弯曲度特征进行弯曲边框点识别,基于所述弯曲边框点的弯曲位置坐标进行标记,将所述弯曲角度与所述标记进行关联。

40.进一步而言,所述系统还包括:信息采集模块,所述信息采集模块用于对钢管进行基础信息采集,获得钢管基础信息,所述钢管基础信息包括钢管材质信息、钢管厚度信息、钢管应用环境信息;要求确定模块,所述要求确定模块用于根据所述钢管应用环境信息,确定钢管连接位置、钢管受力要求;受力信息确定模块,所述受力信息确定模块用于根据所述钢管材质信息、所述钢管厚度信息,确定钢管受力信息;分布信息获取模块,所述分布信息获取模块用于根据所述钢管连接位置、所述钢管受力要求进行钢管受力分析,得到钢管受力分布信息;预设使用要求获得模块,所述预设使用要求获得模块用于通过对所述钢管受力信息、所述钢管受力分布信息进行受力分析确定受力调节范围,并根据所述受力调节范围获

得所述预设使用要求。

41.进一步而言,所述系统还包括:连接信息确定模块,所述连接信息确定模块用于基于所述钢管连接位置,确定应用连接信息,所述应用连接信息包括连接件、连接结构;连接件受力信息获得模块,所述连接件受力信息获得模块用于根据所述连接件的材质信息、属性信息及所述连接件在所述连接结构中的位置进行连接件受力分析,获得连接件受力信息;受力点信息确定模块,所述受力点信息确定模块用于基于所述连接件受力信息,根据所述连接结构进行钢管接点受力点分析,确定钢管结构受力点信息;应用受力信息获得模块,所述应用受力信息获得模块用于获得应用受力信息,所述应用受力信息包括施力范围、施力分布;手里评估模块,所述受力评估模块用于根据所述施力范围、施力分布对钢管各点的受力大小进行评估,确定所述钢管受力分布信息,所述钢管受力分布信息包括钢管结构受力点的受力信息。

42.进一步而言,所述系统还包括:结构受力信息确定模块,所述结构受力信息确定模块用于根据所述连接结构,确定结构受力信息;受力关系确定模块,所述受力关系确定模块用于根据所述钢管连接位置、所述结构受力信息确定各位置钢管的受力关系;信息生成模块,所述信息生成模块用于当所述受力关系包括所述连接件受力信息时,根据所述连接件受力信息、所述受力关系,生成所述钢管结构受力点信息;受力点信息生成模块,所述受力点信息生成模块用于当所述受力关系包括钢管基础信息时,根据所述钢管基础信息进行受力影响分析,根据基础因素受力影响信息、所述受力关系,生成所述钢管结构受力点信息。

43.进一步而言,所述系统还包括:数据集构建模块,所述数据集构建模块用于基于所述钢管基础信息,获得历史抗压变化信息,根据所述钢管基础信息与所述历史抗压变化信息的映射关系构建历史抗压变化数据集;模型构建模块,所述模型构建模块用于根据所述历史抗压变化数据集,分别对各钢管基础信息对应的所述历史抗压变化信息进行抗压变化分析,构建抗压分析模型;模型模拟模块,所述模型模拟模块用于获得调直前钢管的钢管基础信息,根据所述调直前钢管的钢管基础信息进行抗压分析模型匹配,将所述弯曲特征位置标记输入匹配的所述抗压分析模型中,获得所述抗压变化信息;阈值判断模块,所述阈值判断模块用于当所述抗压变化信息超出抗压变化调直阈值,发送提醒信息。

44.进一步而言,所述系统还包括:抗压位置标记模块,所述抗压位置标记模块用于根据所述调直后抗压能力云图对钢管进行抗压力位置标记;参数设定模块,所述参数设定模块用于根据所述抗压力位置标记设定钢管使用参

数;结果标识模块,所述结果标识模块用于根据所述钢管使用参数进行应用环境匹配,生产应用参数分析结果,基于所述应用参数分析结果生产标签对钢管进行标识。

45.进一步而言,所述系统还包括:预警信息发送模块,所述预警信息发送模块用于通过所述图像采集设备对应用参数分析结果标签进行识别,当所述应用参数分析结果不满足应用环境使用要求时,发送预警信息。

46.本说明书通过前述对一种调直后钢管的抗压监测方法的详细描述,本领域技术人员可以清楚的知道本实施例中一种调直后钢管的抗压监测方法及系统,对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

47.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1