一种用于测试搭载热熔胎车辆的K&C试验工装及方法与流程

一种用于测试搭载热熔胎车辆的k&c试验工装及方法

技术领域

1.本技术涉及k&c试验技术领域,具体涉及一种用于测试搭载热熔胎车辆的k&c试验工装及方法。

背景技术:

2.汽车轮胎如果按使用温度分,目前有常温胎、半热熔胎、热熔胎三种。绝大多数非激烈驾驶车辆都是常温胎,激烈驾驶会搭载半热熔胎、热熔胎。普通汽车基本搭载的是常温胎。

3.热熔胎是指随着使用中与路面摩擦,胎面温度升高使自身融化呈凝胶状态的车胎。在这种状态下,热熔胎能给车辆提供极佳的抓地力,缺点也可想而知,在融化状态下,轮胎磨损非常快。基于热熔胎的特性,这样的轮胎是不会使用在普通车辆上的,因为它不适合在普通路面行驶,热熔胎多用在对抓地力要求很高而又不太考虑成本的场合,如场地赛车。

4.在一定温度下表面呈溶化或叫做凝胶状态的车胎即为热熔胎。当汽车轮胎与地面摩擦后就一定会有热量产生,但由于各家厂牌、各款轮胎的材质配方不同,其熔解温度也不同,热熔胎的熔解温度比较低,稍微激烈的驾乘之后,由于胎面受热熔化,就会产生俗称脱胶的现象。

5.半热熔的熔解温度比全热熔的熔解温度要高,全热熔的大约在 80℃到90℃之间,一般不超过100℃,半热熔的大约100℃到140℃之间,一般来说跟轮胎的耐磨指数有关,耐磨指数越高了,熔解温度也越高,一般耐磨指数在100以下的都是全热熔的,相应的溶解温度在100℃以下,半热熔耐磨的耐磨指数在100到240之间,相应的熔解温度在100℃到140℃。

6.所谓半热熔轮胎,实际指的就是相较一般轮胎更为运动化的产品,且具有热熔胎达到工作温度会软化轮胎胎面,产生很高黏性,从而提高抓地力的特性。半热熔轮胎较低的自重以及扁平率可提高车轮灵敏度以及轮胎接地面积,较硬的胎壁能确保激烈驾驶时轮胎有更少的变形量,而更多的胎块和更少的排水纹则直接提高了轮胎与地面的接地面积。此类轮胎在制造时候加入了凯芙拉纤维(kevlar,也就是现代防弹衣的主要材料)等高科技材料,在使胎壁硬度加强的同时减轻了自重,提高了轮胎的支撑性;相比普通轮胎更先进的胎纹设计可使胎纹减少,达到与普通轮胎相仿的排水效果;更大的胎块则增加了行驶中胎面与路面接触的实际面积,减少行驶中胎面的形变;再加上较硬的胎壁和更低的扁平率,可使驾驶者更直接迅速的获取路面信息,使操控感更为精进。

7.随着越来越多的用户对汽车运动特性的需求提升,市场上已有一小部分运动爱好者开始在运动汽车上搭载半热熔胎。通过行使过程中半热熔胎与路面摩擦,胎面温度升高使自身融化呈凝胶状态,产生很高黏性,从而提高抓地力的特性。

8.而搭载热熔胎的赛车,需要在正式比赛前在赛道上行使,轮胎与路面摩擦,胎面温度升高使自身融化呈凝胶状态,才进行正式比赛。

9.不管是半热熔胎还是热熔胎,都需要进行路面行驶后,让轮胎与路面摩擦产生热,

使轮胎进入工作状态。

10.k&c试验台,作为底盘开发的必不可少的利器,为底盘开发提供了巨大的帮助,但主要集中在民用车的开发上,用于测试车辆的k&c特性,其中,k特性指悬架几何运动学特性(kinematics),c 特性指悬架弹性运动学特性(compliance)。民用车搭载的是常温胎,不需要路面行驶升温。因此k&c试验台的设计是把车辆装夹在试验台主体的常规摩擦盘上,车辆轮胎与常规摩擦盘接触,车辆不动(车轮不旋转),台架动(路面动),而车辆真实情况是路面不动,车辆运动。k&c试验台是模拟真实车辆在路面的运动受力情况。因车轮不旋转,台架也无法围绕车轮旋转,也就无法有磨胎升温动作,也就做不了热熔胎工作时的k&c特性测试。

技术实现要素:

11.针对现有技术中存在的缺陷,本技术的目的在于提供一种用于测试搭载热熔胎车辆的k&c试验工装及方法,能够针对热熔胎进行 k&c特性测试。

12.为达到以上目的,采取的技术方案是:

13.一种用于测试搭载热熔胎车辆的k&c试验工装,包括用于测试搭载热熔胎车辆的k&c试验工装,所述k&c试验工装上设有摩擦盘安装位;所述k&c试验工装还包括:

14.上层摩擦盘,其设置于摩擦盘安装位,上层摩擦盘的上表面设有预设摩擦系数的纹路,上层摩擦盘内部设有与隔热轮胎罩内部连通的第一通气孔;

15.隔热轮胎罩,其两侧边分别设有用于连接轮辋外侧的连接件,且其两端分别连接在上层摩擦盘两侧;

16.加热控制组件,其设置于隔热轮胎罩内部,用于控制隔热轮胎罩内部的空气循环和空气加热,以调节隔热轮胎罩内部空气温度;

17.下层摩擦盘,其设置于摩擦盘安装位,且位于上层摩擦盘下方,下层摩擦盘内部设有第二通气孔;

18.冷却通风组件,其用于控制第二通气孔内部的空气循环,以调节下层摩擦盘温度。

19.一些实施例中,所述k&c试验工装还包括:

20.隔热垫,其设置于上层摩擦盘和下层摩擦盘之间。

21.一些实施例中,所述上层摩擦盘采用铝镁合金金属盘;

22.所述上层摩擦盘上表面具有多种摩擦系数的纹路。

23.一些实施例中,所述隔热轮胎罩包括由内之外的防火石棉层、铝箔层、耐高温泡棉、以及尼龙布;

24.所述防火石棉层的厚度为2mm,所述铝箔层的厚度为0.05mm,所述耐高温泡棉的厚度为2mm,所述尼龙布的厚度为1mm。

25.一些实施例中,所述上层摩擦内的第一通气孔水平设置,且数量为多个;

26.所述下层摩擦内的第二通气孔水平设置,且数量为多个;

27.所述第一通气孔的进风方向和所述第二通气孔的进风方向相反。

28.一些实施例中,所述加热控制组件包括:

29.第一温度传感器,其设置于隔热轮胎罩内壁,用于检测隔热轮胎罩内部的空气温度;所述温度传感器的数量为四个,其均匀分布于隔热轮胎罩内壁;

30.电热丝,其设置于隔热轮胎罩内壁,用于对隔热轮胎罩内部的空气进行加热;所述

电热丝的数量为四个,其均匀分布于隔热轮胎罩内壁;

31.第一鼓风机,其进出风口与隔热轮胎罩内部连通,其进出风口朝向所述第一通风孔,用于向隔热轮胎罩内部吹入空气和吸出空气;

32.第一控制器,其分别连接温度传感器、电热丝、以及第一鼓风机,用于根据温度传感器采集的第一温度数据,控制电热丝的启闭和第一鼓风机的进出风量,以控制隔热轮胎罩的内部空气加热并保持在相应的预设温度。

33.一些实施例中,所述冷却通风组件包括:

34.第二温度传感器,其用于检测下层摩擦盘的温度;

35.第二鼓风机,其用于向下层摩擦盘的第二通风孔内吹入空气;

36.第二控制器,其连接第二温度传感器和第二鼓风机,用于根据第二温度传感器采集的第二温度数据,控制第二鼓风机的进出风量,以控制下层摩擦盘保持在相应的预设温度。

37.一些实施例中,所述k&c试验工装还包括:

38.常温风源,其设置于k&c试验工装的下方,用于从轮胎下方向轮胎上方和轮胎外侧吹风。

39.一种用于测试搭载热熔胎车辆的k&c试验方法,基于所述的用于测试搭载热熔胎车辆的k&c试验工装,所述k&c试验方法包括:

40.向隔热轮胎罩内吹入空气,对隔热轮胎罩内部空气进行加热,向第二通气孔内吹入空气,直至隔热轮胎罩内部空气和下层摩擦盘的温度分别达到各自的预设温度,进行k&c试验;

41.停止对隔热轮胎罩内部空气进行加热,当隔热轮胎罩内部空气温度降至第一低温阈值时,停止向隔热轮胎罩内吹入空气,当隔热轮胎罩内部空气温度继续降至第二低温阈值时,停止向第二通气孔内吹入空气。

42.一些实施例中,所述对隔热轮胎罩内部空气进行加热时,以每分钟10℃的速度控制隔热轮胎罩内部空气的升温速度,并控制隔热轮胎罩内部各处的空气温度相差小于5℃。

43.本技术提供的技术方案带来的有益效果包括:上层摩擦盘和隔热轮胎罩构成一密封空间,内部可容置不同的热熔胎,通过加热控制组件对隔热轮胎罩内部空气进行加热,进而对热熔胎进行加热,之后再进行k&c试验,就可以准确模拟装载热熔胎车辆在实际道路上行驶时的k&c特性,方便对此类车辆进行动力学性能仿真、分析和优化,有利于车辆后期设计开发。

44.通过冷却通风组件对下层摩擦盘冷却,进而放置上层摩擦盘的热量传导至k&c试验工装的其他精密部件上,避免影响器件精密度,提高试验数据准确度。

附图说明

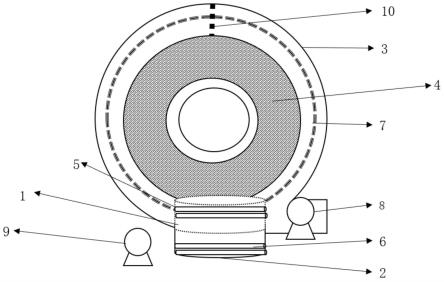

45.图1为本发明实施例中,用于测试搭载热熔胎车辆的k&c试验工装的结构示意图。

46.图2为本发明实施例中,隔热轮胎罩和轮胎的断面图。

47.附图标记:

48.1-上层摩擦盘;2-下层摩擦盘;3-隔热轮胎罩;4-轮辋;5-第一通气孔;6-第二通气孔;7-电热丝;8-第一鼓风机;9-第二鼓风机; 10-拉链。

具体实施方式

49.以下结合附图及实施例对本技术作进一步详细说明。

50.如图1所示,本发明实施例提供一种用于测试搭载热熔胎车辆的 k&c试验工装,采集现有的k&c试验工装主体,该主体上设有摩擦盘安装位,在该摩擦盘安装位上由下至上安装下层摩擦盘2和上层摩擦盘1。其中,下层摩擦盘2内部设有第二通气孔6。冷却通风组件控制第二通气孔6内部的空气循环,可通过对下层摩擦盘2和第二通气孔6吹风调节下层摩擦盘2温度。上层摩擦盘1的上表面设有预设摩擦系数的纹路,用于与热熔胎接触,上层摩擦盘1内部设有与隔热轮胎罩3内部连通的第一通气孔5。隔热轮胎罩3的两侧边分别设有用于连接轮辋4外侧的连接件,且其两端分别连接在上层摩擦盘1两侧,隔热轮胎罩3、轮胎轮辋4、以及上层摩擦盘1构成一个密封空间。加热控制组件设置于隔热轮胎罩3内部,用于控制隔热轮胎罩3 内部的空气循环和空气加热,以调节隔热轮胎罩3内部空气温度。

51.本实施例中,在开始k&c试验工装后,首先判断是否需要进行加热操作,判断标准可为采集隔热轮胎罩3内部空气温度。如果判断需要进行加热操作,则开启加热操作的顺序为开启第一鼓风机8、开启电热丝7、以及开启第二鼓风机9,在此过程中,通过第一温度传感器实时监测空气温度,空气温度与轮胎温度一致,如果过热可通过第一鼓风机8从隔热轮胎罩3内部抽取空气至外部环境中即提高第一鼓风机8的出风量。当隔热轮胎罩3内部空气温度达到k&c试验所需温度时,保持该温度,并进行k&c试验,以得到k&c试验数据。

52.如果判断需要关闭加热操作,判断标准可为k&c试验结束。如果判断需要关闭加热操作,则关闭加热操作的顺序为关闭电热丝7、关闭第一鼓风机8、以及关闭第二鼓风机9。

53.上层摩擦盘1和隔热轮胎罩3构成一密封空间,内部可容置不同的热熔胎,通过加热控制组件对隔热轮胎罩3内部空气进行加热,进而对热熔胎进行加热,之后再进行k&c试验,就可以准确模拟装载热熔胎车辆在实际道路上行驶时的k&c特性,方便对此类车辆进行动力学性能仿真、分析和优化,有利于车辆后期设计开发。

54.通过冷却通风组件对下层摩擦盘2冷却,进而放置上层摩擦盘1 的热量传导至k&c试验工装的其他精密部件上,避免影响器件精密度,提高试验数据准确度。

55.采用上述k&c试验工装能够真实模拟测量搭载热熔胎的运动车型(赛车)的k&c试验,获得k&c试验数据。悬架k&c特性数据用于(比如专门针对车辆动力学的仿真软件)车辆动力学模型建立提供精准数据输入,以进行动力学性能仿真、分析和优化,为底盘(轮胎) 问题提供数据参考,为底盘调校提供数据支持,积累足够的k&c特性数据库,能够找到k&c特性如何影响底盘性能之规律,为快速开发新运动车型(赛车)提供便利。

56.采用上述k&c试验工装能够提供承接外部赛车k&c试验的能力。能够测量并比较两车或多车的k&c特性,为性能差异的成因找到答案。能够参考竞争车k&c特性,为新车悬架设计和性能优化提供依据和指导。

57.进一步的,如图2所示,上面的弧线为隔热轮胎罩3的断面,下面的弧线为轮胎的断面,a、b方形为软橡胶磁铁条,a、b两磁铁条互相吸引,使得隔热轮胎罩3的a、b两磁条吸附在轮辋4的最外沿上(上下两条弧线的相交处),此时上下两条弧线形成的月亮型区域就是一个相对密闭的加热循环区的断面图。上述轮罩尺寸,要满足可以安装常见不同型号轮胎的通用性要求。

58.隔热轮胎罩3由两块轮胎罩组成,结合处由拉链10将左右两块软体轮罩结合在一

起。两块轮胎罩与上层摩擦盘1通过螺栓连结,使上层摩擦盘1与隔热轮胎罩3形成一个整体。

59.在较佳的实施例中,上述k&c试验工装还包括隔热垫,其设置于上层摩擦盘1和下层摩擦盘2之间。

60.在本实施例中,由于现有k&c试验工装无法做热熔胎工作时的 k&c试验,需要解决在k&c试验台上对热熔胎进行加热这一难题,使其温度与真实温度一样,另外,一般k&c试验需要几天才能测试完成,因此不仅需要改装后的k&c试验工装能加热,还能够长时间保持恒温。最后还要避免、消除对轮胎加热后的高温热源对周边设备、车辆的影响。因为与轮胎接触的k&c角平台里面布满了无数高精度力、力矩、位移等传感器。高温对其精度、寿命都会造成致命损伤。

61.由于要加热上层摩擦盘1和待试验的热熔胎,高温热源可能对周边设备、车辆产生影响,尤其是为了避免高温传到至k&c试验工装的其他精密部件上,一种措施是在上层摩擦盘1和下层摩擦盘2之间设置隔热垫,从而避免下层摩擦盘2升温超过其相应的预设温度。另一种措施是部设置隔热垫,增大冷却通风组件对下层摩擦盘2的降温功率或额外层架其他降温装置,从而避免下层摩擦盘2升温超过其相应的预设温度。

62.在较佳的实施例中,上述上层摩擦盘1采用铝镁合金金属盘。上述上层摩擦盘1上表面具有多种摩擦系数的纹路。

63.在本实施例中,上层摩擦盘1最上面一层为有特殊纹路的铝镁合金金属盘,特殊纹路的作用在于模拟粗糙的赛车场路面,确保其摩擦系数为1.2,在上层摩擦盘1的下层设计有第一通气孔5,第一通气孔5的特征在于确保足够的风量、均匀的热传导、以及足够且均匀的刚度,同时还要考虑减少风速带来的噪音。

64.在较佳的实施例中,上述隔热轮胎罩3包括由内之外的防火石棉层、铝箔层、耐高温泡棉、以及尼龙布。上述防火石棉层的厚度为 2mm,上述铝箔层的厚度为0.05mm,上述耐高温泡棉的厚度为2mm,上述尼龙布的厚度为1mm。

65.在本实施例中,隔热轮胎罩3最外层以1mm厚尼龙布做为基材。在尼龙布基材内层涂敷一层2mm厚耐高温泡棉作为第二层。在泡棉上涂敷一层0.05mm厚铝箔作为第三层。尼龙布柔软、结实,不透气。耐高温泡棉起隔绝热量传递、保温作用。铝箔起隔热、反射热量的作用。在铝箔层上覆盖一层2mm厚防火石棉层,下述电热丝7就设置在防火石棉层上。

66.在较佳的实施例中,上述上层摩擦内的第一通气孔5水平设置,且数量为多个。

67.上述下层摩擦内的第二通气孔6水平设置,且数量为多个。

68.上述第一通气孔5的进风方向和上述第二通气孔6的进风方向相反。

69.在本实施例中,第一通气孔5和第二通气孔6水平设置,有利于空气流通。第一通气孔5和第二通气孔6的数量可根据风量需求、热传导、以及刚度需求决定。下述第一鼓风机8和下述第二鼓风机9分别设置在两种通气孔的两侧,提高上层摩擦盘1和下层摩擦盘2附近的空气流通速率,提高温度控制效率。

70.在较佳的实施例中,上述加热控制组件包括第一温度传感器、电热丝7、第一鼓风机8、以及第一控制器,第一控制器分别连接温度传感器、电热丝7、以及第一鼓风机8。第一温度传感器设置于隔热轮胎罩3内壁,用于检测隔热轮胎罩3内部的空气温度。电热丝7设置于隔热轮胎罩3内壁,用于对隔热轮胎罩3内部的空气进行加热。第一鼓风机8进出风口与隔

热轮胎罩3内部连通,其进出风口朝向上述第一通风孔,用于向隔热轮胎罩3内部吹入空气和吸出空气。第一控制器用于根据温度传感器采集的第一温度数据,控制电热丝7的启闭和第一鼓风机8的进出风量,以控制隔热轮胎罩3的内部空气加热并保持在相应的预设温度。

71.在本实施例中,在防火石棉层上铺设电热丝7。电热丝7由第一控制器控制,通过铺设在系统内的第一温度传感器探测的第一温度数据,进行调节。电热丝7优选柔性加热带。

72.进一步地,均匀分布的电热丝7,分为4处以上单独形成回路,电热丝7能够分区单独调节功率。每根电热丝7都由一个可变耦变压器(variac)控制,调节自变耦变压器以提供每分钟10℃的温度升高。电热丝7功率能实现隔热轮胎罩3内温度范围0-150℃的调节。

73.第一鼓风机8用于轮胎表面空气流通,使轮胎受热更均匀。同时,当探测到温度过高时,第一鼓风机8打开与外界的阀门,第一鼓风机 8将外部冷空气吹进来,对轮胎进行降温,当温度降低到所需温度后,关闭与外界的阀门。第一鼓风机8的进风量能将隔热轮胎罩3吹胀起来,使隔热轮胎罩3与轮胎间形成空腔,这样电热丝7与轮胎间有均匀的空隙,又能使空腔内的空气流动循环起来,避免局部温度过高,使轮胎受热均匀。

74.轮胎罩内的第一温度传感器分布在轮胎正上方、轮胎正前正、轮胎正后、上层摩擦盘1正中央、以及上层摩擦盘1距正中央5cm前后左右4处。8处第一温度传感器采集到的温度相差小于5℃,如若超差,第一控制器会进行提示。

75.在较佳的实施例中,上述冷却通风组件包括第二温度传感器、第二鼓风机9、以及第二控制器,第二控制器连接第二温度传感器和第二鼓风机9。第二温度传感器用于检测下层摩擦盘2的温度。第二鼓风机9用于向下层摩擦盘2的第二通风孔内吹入空气。第二控制器用于根据第二温度传感器采集的第二温度数据,控制第二鼓风机9的进出风量,以控制下层摩擦盘2保持在相应的预设温度。

76.在本实施例中,上层摩擦盘1与下层摩擦盘2通过圆周边均匀分布的螺栓连结。上层摩擦盘1与下层摩擦盘2连结后的整体厚度在2 厘米内。拆掉k&c试验台的角平台上的原来常规摩擦盘,将上层摩擦盘1与下层摩擦盘2连结后的整体摩擦盘安装在k&c试验台的角平台上。

77.进一步地,上层摩擦盘1与下层摩擦盘2连结后的整体摩擦盘的直径、安装孔位与原来摩擦盘一致。区别其一是上层摩擦盘1的表面纹路不一样,摩擦系数更大。区别其二是,分为上下两个盘。区别其三是中间有隔热层。区别其四是,有两个摩擦盘均设有通风孔。

78.第一控制器和第二控制器可集成设计为一个综合控制器,其内部可预先存储上层摩擦盘1和下层摩擦盘2各自所处的预设温度和其他调节时涉及的温度控制参数,例如,可以根据不同赛车场、不同赛事、不同轮胎型号进行设定,下次作相同工况试验时直接调用。

79.进一步地,因为赛车场的路面不一样,与这个参数相关的上层摩擦盘1的表面纹路也可以与温度控制参数关联绑定。

80.在较佳的实施例中,上述k&c试验工装还包括常温风源,其设置于k&c试验工装的下方,用于从轮胎下方向轮胎上方和轮胎外侧吹风。

81.在本实施例中,为避免隔热轮胎罩3的密封不严问题,导致少量高温热源泄露,在车底放置一常温风源,从车底轮胎内侧、下部向轮胎外侧及上部吹,带走泄露的高温热源。

82.本发明实施例还提供一种用于测试搭载热熔胎车辆的k&c试验方法,包括:

83.向隔热轮胎罩3内吹入空气,对隔热轮胎罩3内部空气进行加热,向第二通气孔6内

吹入空气,直至隔热轮胎罩3内部空气和下层摩擦盘2的温度分别达到各自的预设温度,进行k&c试验。

84.停止对隔热轮胎罩3内部空气进行加热,当隔热轮胎罩3内部空气温度降至第一低温阈值时,停止向隔热轮胎罩3内吹入空气,当隔热轮胎罩3内部空气温度继续降至第二低温阈值时,停止向第二通气孔6内吹入空气。

85.在本实施例中,上述k&c试验工装整体由两个循环系统组成,一个是由隔热轮胎罩3、第一温度传感器、电热丝7、第一鼓风机8、上层摩擦盘1、第一通气孔5、以及第一控制器组成的加热恒热密闭循环系统。另一个是由第二温度传感器、第二鼓风机9、下层摩擦盘 2、第二通风孔、以及第二控制器组成的降温循环系统。

86.加热恒热密闭循环解决在k&c试验工装上对热熔胎进行加热这一难题,使其温度与在道路上的真实温度一样且稳定。同时又要避免、消除对轮胎加热后的高温热源对周边设备、车辆的影响。降温循环系统避免和消除对轮胎加热后的高温热源对周边设备和车辆的影响。

87.在开始k&c试验工装后,首先判断是否需要进行加热操作,判断标准可为采集隔热轮胎罩3内部空气温度。如果判断需要进行加热操作,则开启加热操作的顺序为开启第一鼓风机8、开启电热丝7、以及开启第二鼓风机9,在此过程中,通过第一温度传感器实时监测空气温度,空气温度与轮胎温度一致,如果过热可通过第一鼓风机8 从隔热轮胎罩3内部抽取空气至外部环境中即提高第一鼓风机8的出风量。当隔热轮胎罩3内部空气温度达到k&c试验所需温度时,保持该温度,并进行k&c试验,以得到k&c试验数据。

88.如果判断需要关闭加热操作,判断标准可为k&c试验结束。如果判断需要关闭加热操作,则关闭加热操作的顺序为关闭电热丝7、关闭第一鼓风机8、以及关闭第二鼓风机9。

89.进一步的,上述控制过程中,第一鼓风机8不开启,则无法开启电热丝7。关闭电热丝7后,关闭第一鼓风机8的条件是,电热丝7 全部关闭、且所有第一温度传感器的温度在40℃以下,关闭第二鼓风机9的条件是,第一鼓风机8关闭,且上层摩擦盘1处的第一温度传感器的温度在23℃以下。

90.本实施例中,采用上述k&c试验工装的k&c试验方法能够真实模拟测量搭载热熔胎的运动车型(赛车)的k&c试验,获得k&c试验数据。悬架k&c特性数据用于(比如专门针对车辆动力学的仿真软件)车辆动力学模型建立提供精准数据输入,以进行动力学性能仿真、分析和优化,为底盘(轮胎)问题提供数据参考,为底盘调校提供数据支持,积累足够的k&c特性数据库,能够找到k&c特性如何影响底盘性能之规律,为快速开发新运动车型(赛车)提供便利。

91.采用上述k&c试验工装的k&c试验方法能够提供承接外部赛车k&c试验的能力。能够测量并比较两车或多车的k&c特性,为性能差异的成因找到答案。能够参考竞争车k&c特性,为新车悬架设计和性能优化提供依据和指导。

92.本技术不局限于上述实施方式,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1