一种钢材热处理疲劳强度的测试方法

1.本发明涉及测量方法技术领域,尤其涉及一种钢材热处理疲劳强度的测试方法。

背景技术:

2.20mncrs5作为一种合金结构钢,具有较高的强度、韧性,淬透性良好,在汽车、船舶等领域有着广泛的应用。在渗碳淬火或调质后常用于制造齿轮、轴、蜗杆等关键零部件,并在高速和高弯曲负荷条件下服役。然而疲劳强度是合金钢的重要特性,同时也是钢结构失效的主要形式,据统计80%的工程合金失效是由于疲劳,其疲劳强度不能满足服役条件,因此,提高20mncrs5钢的疲劳强度,并对疲劳强度进行有效测量便具有重要的应用价值。

3.中国专利cn112359178a公开了以23crni3moa为材料的热处理工艺,包括以下步骤:(1)正火空冷预处理;(2)升温至900~930℃保持4.5~5.5h,保持温度不变降低碳势并保持5.5~7h;(3)缓冷2~2.5h后空冷;(4)高温回火;(5)淬火;(6)低温回火,降低了热处理过程中的能耗,下降至原来的68%,减缓了工件表层碳浓度的分布梯度,产品寿命比原来延长28%;中国专利cn111719108a以30crmnti为材料提出了一种热处理工艺,包括以下步骤:(1)预处理;(2)加热至870℃;(3)起始渗碳期,温度为890℃,碳势为0.9%;(4)强渗碳期,温度为910℃,碳势为1.05%;(5)扩散渗碳期,温度为890℃,碳势为0.8%;(6)低温回火;(7)抛丸处理,此工艺在保证高的啮合精度的前提下,提高其强度和承载能力,避免了早期失效行为。

4.现有技术中对工件表层疲劳强度的测量较多,对于工件内部的疲劳强度的测量较少。然而,热处理时在工件内部不可避免的生成夹杂物、第二相等相组织,这些相组织的生成是从工件内部产生裂纹源的重要因素。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种钢材热处理疲劳强度测试方法。本发明的测试方法能够实现对钢材的渗碳层、过渡层和中芯层进行检测。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种钢材热处理疲劳强度的测试方法,包括以下步骤:

8.采用10hz正弦波形进行负载控制,对钢材试样进行热处理后的渗碳层、过渡层、中芯层在室温下进行拉伸测试,直至完全断裂。

9.优选地,所述负载控制的r=smin/smax=0.1。

10.优选地,所述拉伸测试的最大应力为250~700mpa,最小应力为25~70mpa,应力振幅为112.5~315mpa,平均应力为112.5~315mpa,施加载荷的最大应力为1000~2800n,施加载荷的最小应力为100~280n。

11.优选地,所述热处理为高碳势渗碳扩散,所述高碳势渗碳扩散的过程为经40min加热至930℃,碳势为1.1%,保温时间120~175min;经10~30min降温至860℃,碳势保持在0.75%,保温30min。

12.优选地,所述高碳势渗碳扩散后还包括油冷至室温。

13.优选地,所述油冷使用迅速淬火油daphne master quench a。

14.优选地,所述钢材试样为20mncrs5钢。

15.本发明提供了一种钢材热处理疲劳强度测试方法,包括以下步骤:采用10hz正弦波形进行负载控制,对钢材试样进行热处理后的渗碳层、过渡层、中芯层在室温下进行拉伸测试,直至完全断裂。

16.本发明提供了一种新的疲劳强度测量表征方法,对钢材试样的渗碳层、过渡层和中芯层分别进行测量,找到钢材试样从表层至芯部疲劳强的关系,对疲劳强度进行更加有效的表征。

附图说明

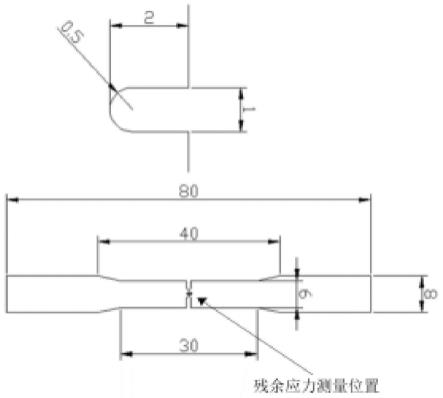

17.图1为疲劳试验用标准疲劳试样片图;

18.图2为实施例1中a钢工艺2疲劳s-n曲线;

19.图3为实施例1中a钢工艺4疲劳s-n曲线;

20.图4为实施例1中b钢工艺2疲劳s-n曲线;

21.图5为实施例1中b钢工艺4疲劳s-n曲线;

22.图6为实施例1中不同条件渗碳层疲劳s-n曲线;

23.图7为实施例1中不同条件过渡层疲劳s-n曲线;

24.图8为实施例1中不同条件中芯层疲劳s-n曲线。

具体实施方式

25.本发明提供了一种钢材热处理疲劳强度测试方法,包括以下步骤:

26.采用10hz正弦波形进行负载控制,对钢材试样进行热处理后的渗碳层、过渡层、中芯层在室温下进行拉伸测试,直至完全断裂。

27.在本发明中,所述负载控制的r=smin/smax优选为0.1。

28.在本发明中,所述拉伸测试的最大应力优选为250~700mpa,最小应力优选为25~70mpa,应力振幅优选为112.5~315mpa,平均应力优选为112.5~315mpa,施加载荷的最大应力优选为1000~2800n,施加载荷的最小应力优选为100~280n。

29.在本发明中,所述拉伸测试的条件参数如表1所示。

30.表1拉伸测试的条件参数

[0031][0032]

在本发明中,所述热处理优选为高碳势渗碳扩散,所述高碳势渗碳扩散的过程优选为经40min加热至930℃,碳势为1.1%,保温时间120~175min;经10~30min降温至860℃,碳势保持在0.75%,保温30min。在本发明的具体实施例中,所述高碳势渗碳扩散的过程优选为经40min加热至930℃,碳势为1.1%,保温时间175min;经30min降温至860℃,碳势保持在0.75%,保温30min或

[0033]

经40min加热至930℃,碳势为1.1%,保温时间120min;经10min降温至860℃,碳势保持在0.75%,保温30min。

[0034]

在本发明中,所述高碳势渗碳扩散后优选还包括油冷至室温。

[0035]

在本发明中,所述油冷优选使用迅速淬火油daphne master quench a,优选购自日本出光兴产株式会社。

[0036]

在本发明中,所述钢材试样优选为20mncrs5钢。本发明对所述20mncrs5钢的来源没有特殊的限定,采用本领域技术人员熟知的来源即可。

[0037]

为了进一步说明本发明,下面结合实例对本发明提供的钢材热处理疲劳强度测试方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0038]

(1)主要设备

[0039]

渗碳炉,hzc2-120,北京华翔电炉技术有限责任公司

[0040]

显微维氏硬度计,tmvs-1,北京时代之峰科技有限公司

[0041]

电液伺服疲劳试验机,ehf-um,岛津企业管理(中国)有限公司

[0042]

(2)试样制取

[0043]

在钢材上截取80

×

80

×

50mm的立方体块,经过渗碳淬火处理后,根据硬化层的深度不同,选取渗碳层、过渡层和中芯层三个位置制备标准疲劳试样。

[0044]

(3)涉及(a、b)两种厂家的20mncrs5钢,其各元素的化学成分含量(质量分数%)如表2所示:

[0045]

表2a钢、b钢成分

[0046] csimnpscrfea钢0.190.131.320.0110.021.13余量b钢0.200.251.10.020.0251.22余量

[0047]

(4)热处理工艺

[0048]

采用高碳势渗碳扩散的方法,对试样进行渗碳淬火处理。将试样放入渗碳炉中,经40min加热至930℃,碳势为1.1%,保温时间120~175min;经10~30min降温至860℃,碳势保持在0.75%,保温30min,出炉油冷至室温。

[0049]

(5)淬火油的选择

[0050]

日本出光兴产株式会社的迅速淬火油(daphne master quench a)

[0051]

(6)利用显微维氏硬度计对工件的渗碳表层和中芯层进行硬度检测。

[0052]

(7)对标准疲劳试样进行疲劳强度的测试。

[0053]

采用10hz正弦波形进行负载控制(r=smin/smax=0.1)。将具有不同状态(原始状态、渗碳层、过渡层和中芯层)的试样在室温下进行拉伸测试,直至完全断裂。实验参数条件如表1所示,进行残余应力的测试。

[0054]

实施例1

[0055]

步骤1:采用a钢厂的材料,机加工热处理所需的毛坯试样,该试样为80

×

80

×

50mm的立方体。

[0056]

步骤2:(热处理工艺2)采用高碳势渗碳扩散的方法,对试样进行渗碳淬火处理。将试样放入渗碳炉中,经40min加热至930℃,碳势设置为1.1%,扩散时间175min;经30min降温至860℃,碳势保持在0.75%,保温30min,出炉油冷至室温。

[0057]

步骤3:将渗碳淬火后的试样根据硬化层的深度不同,选取渗碳层、过渡层和中芯层三个位置制备标准疲劳试样。标准试样尺寸如图1所示。

[0058]

步骤4:对工件的渗碳表层和中芯层进行硬度测试。

[0059]

步骤5:对标准疲劳试样进行疲劳强度的测试。

[0060]

实施例2

[0061]

步骤1:采用a钢厂的材料,机加工热处理所需的毛坯试样,该试样为80x80x50mm的立方体。

[0062]

步骤2:(热处理工艺4)采用高碳势渗碳扩散的方法,对试样进行渗碳淬火处理。将试样放入渗碳炉中,经40min加热至930℃,碳势设置为1.1%,扩散时间120min;经10min降温至860℃,碳势保持在0.75%,保温30min,出炉油冷至室温。

[0063]

步骤3:将渗碳淬火后的试样根据硬化层的深度不同,选取渗碳层、过渡层和中芯层三个位置制备标准疲劳试样。标准试样尺寸如图1所示。

[0064]

步骤4:对工件的渗碳表层和中芯层进行硬度测试。

[0065]

步骤5:对标准疲劳试样进行疲劳强度的测试。

[0066]

实施例3

[0067]

步骤1:采用b钢厂的材料,机加工热处理所需的毛坯试样,该试样为80x80x50mm的立方体。

[0068]

步骤2:(热处理工艺2)采用高碳势渗碳扩散的方法,对试样进行渗碳淬火处理。工艺曲线如图所示,将试样放入渗碳炉中,经40min加热至930℃,碳势设置为1.1%,扩散时间175min;经30min降温至860℃,碳势保持在0.75%,保温30min,出炉油冷至室温。

[0069]

步骤3:将渗碳淬火后的试样根据硬化层的深度不同,选取渗碳层、过渡层和中芯层三个位置制备标准疲劳试样。标准试样尺寸如图1所示。

[0070]

步骤4:对工件的渗碳表层和中芯层进行硬度测试。

[0071]

步骤5:对标准疲劳试样进行疲劳强度的测试。

[0072]

实施例4

[0073]

步骤1:采用b钢厂的材料,机加工热处理所需的毛坯试样,该试样为80x80x50mm的立方体。

[0074]

步骤2:(热处理工艺4)采用高碳势渗碳扩散的方法,对试样进行渗碳淬火处理。将试样放入渗碳炉中,经40min加热至930℃,碳势设置为1.1%,扩散时间120min;经10min降温至860℃,碳势保持在0.75%,保温30min,出炉油冷至室温。

[0075]

步骤3:将渗碳淬火后的试样根据硬化层的深度不同,选取渗碳层、过渡层和中芯层三个位置制备标准疲劳试样。标准试样尺寸如图1所示。

[0076]

步骤4:对工件的渗碳表层和中芯层进行硬度测试。

[0077]

步骤5:对标准疲劳试样进行疲劳强度的测试。

[0078]

钢材经过实施例1~4热处理后,显微硬度的对比数值见表3所示。从实施例1~4显微硬度值对比分析得出,对于a钢工艺2相比于工艺4,会产生较高的表面硬度和芯部硬度;对于b钢工艺4相比于工艺2,会产生较高的表面硬度,但是芯部硬度较低。

[0079]

表3实施例1~4热处理后显微硬度数据

[0080][0081][0082]

图2为实施例1中a钢工艺2疲劳s-n曲线;图3为实施例1中a钢工艺4疲劳s-n曲线;图4为实施例1中b钢工艺2疲劳s-n曲线;图5为实施例1中b钢工艺4疲劳s-n曲线;图6为实施例1中不同条件渗碳层疲劳s-n曲线;图7为实施例1中不同条件过渡层疲劳s-n曲线;图8为实施例1中不同条件中芯层疲劳s-n曲线。从实施例1~4疲劳强度对比分析得出,(1)热处理后工件的疲劳强度明显高于原料的疲劳强度;(2)在同位置比较中,b钢厂材料的疲劳性能要好于a钢厂材料的疲劳性能;(3)在同种材料中热处理工艺2的疲劳强度要高于热处理工艺4,证明了热处理工艺2为最佳的工艺条件;(4)在同一工艺同一工件不同位置比较中,疲劳强度由高到底的顺序为中芯层、过渡层、渗碳层、原料。

[0083]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1