一种封闭环槽表面粗糙度的测量方法与流程

1.本发明涉及工件表面粗糙度检测技术领域,特别涉及一种封闭环槽表面粗糙度的测量方法。

背景技术:

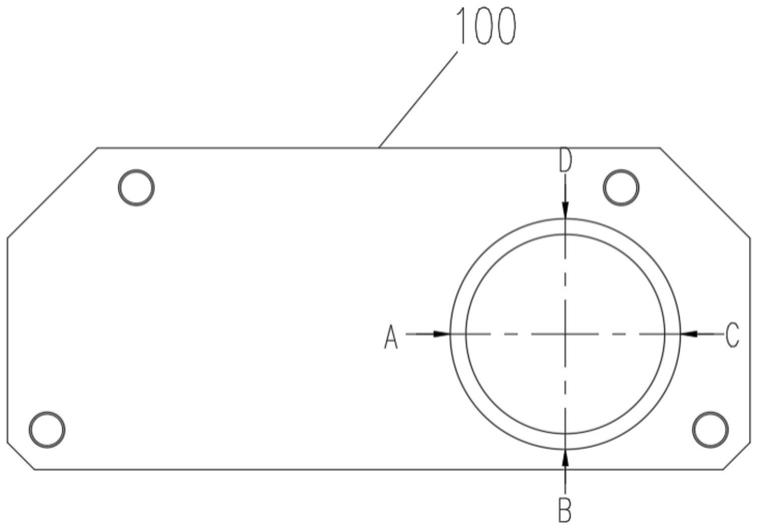

2.某零件100(如图1所示)上表面环槽宽8.68,深16,属于环状封闭槽。环槽侧面的粗糙度要求rz3.2,底面的粗糙度要求rz6.3,需要用表面粗糙度仪检测。

3.粗糙度仪200(如图2所示),仪器左端伸出带有金刚石触针的传感器201,右端有高度调节支架202,触针在传感器上具体位置及形式的放大图(如图4所示)。测量原理是金刚石触针放在待测零件表面,与被测表面垂直接触,通过触针在需要测量的表面直线滑动一段取样长度(6-8mm),由于零件表面轮廓的有高低起伏,随着测针在取样长度内滑动从而会带动测针上下移动,通过仪器内部计算生成零件表面的粗糙度实际值;在自然状态下,测量仪传感器是放在用螺钉固定的传感器插孔203(如图2所示)内,位于仪器底部槽中部位置,处于悬挂状态(如图3所示),且低于粗糙度仪壳体底平面,这样便能保证测量平面粗糙度时,带有触针的传感器能在自由状态下落在零件被测量表面,而无其余外力干涉;触针不能移动,只能通过传感器前后移动的同时带动触针进行移动,传感器只能在自身所在的直线方向进行直线移动,不能进行圆弧或其他曲线移动,传感器201的头部主要部分由导头2011、触针2022、保护套管2023(如图4所示)组成;粗糙度仪测量精度为μm,灵敏度较高,测量时触针与实际测量零件表面是否垂直,测量时的环境是否稳定,是否有震动等因素均会导致零件的真实值测量出现偏差。

4.测量环槽两侧边粗糙度实际值,若用粗糙度仪直接测量,则将测量仪的测量杆伸到槽子里接触槽子内外圈测量。测量槽子最低点时,可通过调节高度调节支架202(如图2)调节粗糙度仪高度来达到测量要求;测量高点时,由于与水平面的高度差超过高度调节支架的调节范围,测量时需用等高块垫高粗糙度测量仪进行测量(如图5所示);

5.上述两种检测方法只能测出a、b、c、d四处位置粗糙度,其余圆周弧面位置只能通过手持测量仪来进行测量,由于零件环槽是圆弧面,测量时需将触针对准待测零件圆弧内表面(或外表面)母线,并保证触针与母线垂直,由于触针只能直线移动,所对应的测量母线也应为直线,测量时若测量仪或者零件偏移可能就会导致触针挤压(如图6所示),或者传感器直线移动取样长度的过程中触针并没有接触到完整的母线,需反复调整进行测量才能测出准确数值,效率低;

6.环槽底面(如图7)所示,环槽底面由于是下陷结构,因此该粗糙度仪传感器杆无法触及零件环槽底面。若重新换一种能落入槽中的传感器杆,由于槽为且为窄形圆弧槽,弦长短,传感器在槽中来回运动有侧面圆周干涉,传感器测量部分的活动距离达不到取样长度,因此底面的粗糙度无法直接测量。

7.鉴于此,我们提出一种封闭环槽表面粗糙度的测量方法。

技术实现要素:

8.本发明要解决的技术问题是提供一种封闭环槽表面粗糙度的测量方法。

9.为了解决上述技术问题,本发明的技术方案为:

10.一种封闭环槽表面粗糙度的测量方法,其特征在于:包括以下步骤:

11.s1:在零件环槽外圈45

°

方向8等分上钻出穿丝孔;

12.s2:用线切割割出45

°

上8件试片,在原零件本体图示处打上1-8号钢印作为标识;

13.s3:将剖出的8个样件在三处打上相应的标记号;

14.s4:将s3标记好的样件立起,沿虚线t将样件割断,样件被一分为三为第一零件、第二零件、第三零件,经过第二次线切割完成后共得到24个部分;

15.s5:将s4中分割出来的第一零件、第二零件进行粗糙度测量;

16.s6:将s4中分割出来的第三零件进行测量,通过使用固定块将第三零件固定在操作台上,在操作台的缺口处托住并调整第三零件被测表面与操作台上表面齐平,用螺钉b将第三零件压紧。

17.s7:在经过s5测量检验完成合格后,按标识号将样件重新放入零件内部原位置处即可重新拼出一个完整合格的环槽,作为以后的检验块规用。

18.优选的,所述s6中固定块两侧通过螺钉a固定在操作台上。

19.优选的,所述s6中固定块中心部位垂直设有贯穿连接的螺钉b。

20.优选的,所述s6中在尺寸不同的情况下,需在固定块与零件之间增加两块垫块,然后按同样的方式进行测量。

21.优选的,所述固定块为拱形形状。

22.优选的,所述固定块的内侧凹槽直径为15.5mm。

23.优选的,所述s4中第一零件、第二零件的宽度为15.5mm。

24.优选的,所述s4中第三零件的宽度为25mm。

25.优选的,所述垫块的高度为9.5mm。

26.采用上述技术方案,通过同材质、同热处理、同加工方法的试件,用解剖环状槽型的方式,将沟槽的两侧面及底面剖成粗糙度仪可以检测的平面,从而通过检测后的数据调整、固化前期的加工方法和工艺参数,达到通过控制制造过程获得合格的表面粗糙度。其次,各位置上的样件还可以作为该位置的表面粗糙度对比块,用于人工检测该位置沟槽其表面粗糙度的依据。

附图说明

27.图1为本发明中某零件的结构示意图;

28.图2为本发明中粗糙度仪的结构示意图;

29.图3为本发明中粗糙度仪的俯视图;

30.图4为本发明中传感器头部的结构示意图;

31.图5为本发明中粗糙度仪移动状态图;

32.图6为本发明中粗糙度仪挤压状态图;

33.图7为本发明中环槽底面结构示意图;

34.图8为本发明中样件的结构示意图;

35.图9为本发明中第一零件、第二零件、第三零件结构示意图;

36.图10为本发明中第三零件紧固示意图;

37.图11为本发明中第三零件侧视图。

38.图中,100-某零件,200-粗糙度仪,201-传感器,2011-导头,2022-触针,2023-保护套管,202-高度调节支架,203-传感器插孔,800-样件,801-第一零件,802-第二零件,803-第三零件,1-操作台,101-垫块,102-固定块,103-螺钉a,104-螺钉b

具体实施方式

39.下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

40.将本技术要解决的核心技术问题,以及解决核心技术问题所要用的技术方案,以及能实现的技术效果做一个概况但要清楚的描述。

41.如图1-11所示,本发明提供的一种封闭环槽表面粗糙度的测量方法,其特征在于:包括以下步骤:

42.s1:在零件环槽外圈45

°

方向8等分上钻出穿丝孔;

43.s2:用线切割割出45

°

上8件试片,在原零件本体图示处打上1-8号钢印作为标识;

44.s3:将剖出的8个样件800在三处打上相应的标记号;

45.s4:将s3标记好的样件800立起,沿虚线t将样件800割断,样件800被一分为三为第一零件801、第二零件802、第三零件803,经过第二次线切割完成后共得到24个部分;

46.s5:将s4中分割出来的第一零件801、第二零件802进行粗糙度测量;

47.s6:将s4中分割出来的第三零件803进行测量,通过使用固定块102将第三零件803固定在操作台1上,在操作台1的缺口处托住并调整第三零件803被测表面与操作台1上表面齐平,用螺钉b104将第三零件803压紧。

48.s7:在经过s5测量检验完成合格后,按标识号将样件重新放入零件内部原位置处即可重新拼出一个完整合格的环槽,作为以后的检验块规用。

49.本实施例中,s6中固定块102两侧通过螺钉a103固定在操作台1上。

50.本实施例中,s6中固定块102中心部位垂直设有贯穿连接的螺钉b104。

51.本实施例中,s6中在尺寸不同的情况下,需在固定块102与零件之间增加两块垫块101,然后按同样的方式进行测量。

52.本实施例中,固定块102为拱形形状。

53.本实施例中,固定块102的内侧凹槽直径为15.5mm。

54.本实施例中,s4中第一零件801第二零件802的宽度为15.5mm。

55.本实施例中,s4中第三零件803的宽度为25mm。

56.本实施例中,垫块103的高度为9.5mm。

57.本发明操作时,在零件环槽外圈45

°

方向8等分上钻出穿丝孔,用线切割割出45

°

上8件试片,在原零件本体图示处打上1-8号钢印作为标识,将剖出的8个样件800打上相应的标记号,将s3标记好的样件800立起,沿虚线t将样件800割断,样件800被一分为三为第一零件801、第二零件802、第三零件803,经过第二次线切割完成后共得到24个部分。

58.第一零件801可直接测出环槽外侧粗糙度;第二零件802可直接测出环槽内侧粗糙度;第三零件803在测量仪传感器触针移动取样长度距离时会勾住台阶v面,多次后可能导致仪器损坏,因此需在铣床上补充加工e、f面(如图11),使得e、f面与m面尽量接平,加工时注意不能加工到m面上,加工完成后环槽底面可直接测量粗糙度值。

59.测量时若零件放在水平平面上,根据三种类型的样件来调节的等高块的高度进行测量,由于零件太小,随着传感器带着触针在零件表面滑动,可能会带动零件移动,影响测量效果及测量值的准确性,因此在剖切的零件本体上增加一个固定块来固定被测量样件。

60.固定块102,用2个m8螺钉a103将固定块102固定在工作台1上,由于第一零件801与第二零件802宽度一致,均为15.5,样块可直接放入固定块102宽16槽中,在侧视图缺口处托住并调整样件被测表面与零件上表面齐平,用m6螺钉b104将样件压紧,由于零件厚度26两面均是精磨表面,平面平整且光滑,可直接将粗糙度仪放在零件上来测量样块。将第一零件801与第二零件802测量完后,由于第三零件803零件宽度25,需在固定块与零件之间增加两块9.5高垫块101,安装好后按同样的方式进行测量。

61.检验完成合格后,按标识号将样件重新放入零件内部原位置处即可重新拼出一个完整合格的环槽,作为以后的检验块规用。

62.以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1