一种二维材料法珀型点式光纤传感器的制备方法

1.本发明涉及光纤传感技术领域,具体是一种二维材料法珀型点式光纤传感器的制备方法。

背景技术:

2.点式光纤传感器具有强抗电磁干扰能力、高精度、高灵敏、快响应、宽频带、小尺寸、易制备、耐腐蚀等诸多优点,可以应用于动态量和静态量的监测,包括动态的声压、振动、加速度等的检测,以及静态的压力、反射率、湿度、温度等的检测,目前,这类传感器在生物医学、航空航天、航海深潜等领域有着越来越广泛的应用前景。

3.法布里-珀罗干涉型(简称,法珀型)点式光纤传感相比于其他点式光纤传感器,如马赫-曾德尔干涉型、迈克尔逊干涉型、萨格奈克干涉型,具有结构紧凑、高灵敏度等优势,法珀型点式光纤传感器中的典型结构是由光纤端面和敏感膜片构成的法珀腔,当振动、压力等待测物理量作用于敏感膜片时,腔长改变,导致光路光程差微小变化,进而形成相位调制,实现物理量检测。现有技术中,早在20世纪90年代就利用两端光纤的端面制作出了法珀型点式光纤传感器原型样机,在1996年又基于聚合物薄膜和多模光纤制备了法珀腔。2000年前后又尝试了以硅膜片为敏感膜片制备法珀腔,在2000年以后,分别尝试采用铜膜、su-8光刻胶膜和银膜作为敏感膜片研制法珀型点式光纤传感器。无论是硅膜、聚合物膜,还是铜膜、银膜等金属膜片,由于材料性质和机械性能限制,厚度一般超过微米量级,限制了该类型传感器灵敏度的提升。

4.二维薄膜材料是这样一种层状材料的统称,该类材料能够剥离出仅有一个原子层厚度或几个原子层厚度的稳定薄层。二维薄膜材料最显著的特征是层内原子通过极强的共价键键合,而层间通过微弱的范德华力相互吸引。石墨烯是最早被发现的仅由单层碳原子按照六方晶格排列而成的最薄二维材料。石墨烯弹性刚度接近340n/m,杨氏模量e≈1tpa;断裂强度接近42n/m,石墨烯本征强度σ

int

≈130gpa,拉伸形变接近ε≈25%,相较于其他材料,石墨烯是当前已知的力学性能最强材料之一。目前,已经发现的二维材料主要包括:石墨烯(graphene)、六方氮化硼(hexagonal boronnitride,h-bn,也称白石墨烯)、过渡金属硫化物(transition metal dichachogenides,tmds,如二硫化钼mos2、ws2、wse2)、硅烯(silicene)、黑磷(blackphosphorus)、层状超导氧化物(如nbse2、bscco)等,二维材料家族涵盖了导体、半导体、绝缘体、超导体,种类近千种,基本构建了一个完备的二维材料体系,为研究新型nems传感器提供了全新的材料体系。天然单原子层厚度或者几个原子层厚度,使得二维材料称为法珀型点式光纤传感器敏感膜片的理想选择。2014年,香港理工大学马军等将石墨烯薄片转移到光纤陶瓷插芯上,制作了法珀型点式光纤传感器原型。2017年,北京航空航天大学李成团队和开展了相似工作。

5.当前的研究工作均反映,器件制作过程二维材料易破损、成品率低,阻碍了传感器的商业化推广应用。因此,本发明提出了一种简单高效的高成品率二维材料法珀型点式光纤传感器制备方法。

技术实现要素:

6.本发明的目的在于克服上述现有制备方法中二维材料易破损、成品率低等难题,提出了一种简单高效的高成品率二维材料法珀型点式光纤传感器制备方法。

7.为实现上述目的,本发明提供一种二维材料法珀型点式光纤传感器的制备方法,包括如下步骤:

8.步骤1,根据件制备的数量,裁剪合适尺寸单层或多层人工生长的二维材料;

9.步骤2,将二维材料固定于支撑平台上,并将支撑平台固定于匀胶机上,准备旋涂;

10.步骤3,在二维材料上均匀旋涂一层高分子支撑材料,并干燥;

11.步骤4,取下支撑材料覆盖保护的二维材料并剪去边缘,根据器件制备的数量,裁剪成相等数量的小块;

12.步骤5,将小块支撑材料覆盖保护的二维材料置于刻蚀液中,去除二维材料生长基底;

13.步骤6,清洗支撑材料覆盖保护的二维材料,去除表面有机和金属污染物后,将支撑材料覆盖保护的二维材料保存于去离子水中;

14.步骤7,用光纤陶瓷插芯捞取支撑材料覆盖保护的二维材料,使二维材料覆盖在光纤陶瓷插芯端面圆孔上方;

15.步骤8,对光纤陶瓷插芯上支撑材料覆盖保护的二维材料进行控温烘烤;

16.步骤9,将光纤陶瓷插芯固定于样品座,然后翻转,使覆盖有二维材料的光纤陶瓷插芯端面微浸入支撑材料去除溶剂中;

17.步骤10,保持浸入液面深度不变,不断补充去除溶剂,直至支撑材料全部去除;

18.步骤11,保持浸入液面深度不变,使用低表面张力溶剂置换去除溶;

19.步骤12,使光纤陶瓷插芯端面与溶液分离,取下样品座,氮气吹干后取下光纤陶瓷插芯;

20.步骤13,装配单模光纤和光纤陶瓷插芯。

21.在其中一个实施例,步骤7中,在用光纤陶瓷插芯捞取支撑材料覆盖保护的二维材料之前,先将光纤陶瓷插芯置于丙酮溶液中超声清洗,然后使用异丙醇清洗,最后氮气吹干。

22.在其中一个实施例,步骤8中,对光纤陶瓷插芯上支撑材料覆盖保护的二维材料进行控温烘烤的过程具体为:

23.升温过程中,先慢速升温至100摄氏度附近软烘,去除二维材料与光纤陶瓷插芯端面之间的水分,然后继续慢速升温至薄膜支撑高分子材料的玻璃态临界温度附近,使二维材料完全贴附插芯端面,最后慢速降温至室温。

24.在其中一个实施例,步骤9中,光纤陶瓷插芯端面微浸入支撑材料去除溶剂的浸入液面深度为0.5-3毫米。

25.在其中一个实施例,所述光纤陶瓷插芯的由陶瓷插芯头和金属座组成,其中,陶瓷插芯头的内孔径为50-150μm。

26.在其中一个实施例,步骤13中,装配单模光纤和光纤陶瓷插芯的过程具体为:

27.利用光谱分析仪的干涉条纹解算腔长,控制微位移平台插入光纤,使光纤端面和纤陶瓷插芯端面二维材料形成法珀腔,然后使用环氧树脂在光纤陶瓷插芯尾部固定光纤并

密封,完成二维材料法珀型点式光纤传感器制备。

28.相较于现有技术,本发明提供的一种二维材料法珀型点式光纤传感器的制备方法,可以减少器件制备过程中二维材料的破损率,显著提高二维材料法珀型点式光纤传感器制备成功率,可推广至二维材料法珀型点式光纤传感器规模化制备。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

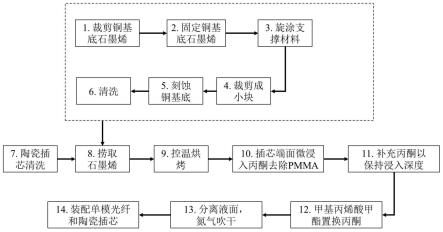

30.图1为本发明实施例中二维材料法珀型点式光纤传感器的制备流程图;

31.图2为本发明实施例中光纤陶瓷插芯结构图;

32.图3为本发明实施例中覆盖pmma支撑的石墨烯的陶瓷插芯示意图;

33.图4为本发明实施例中样品座结构示意图;

34.图5为本发明实施例中陶瓷插芯端面浸入pmma去除溶液的示意图;

35.图6为为本发明实施例中腔长结算迭代过程示意图;

36.图7为为本发明实施例中入射光强数据示意图;

37.图8为为本发明实施例中反射光强数据示意图;

38.图9为为本发明实施例中改进前后数据拟合效果比较示意图。

39.附图标号:陶瓷插芯头1、金属座2、裙边结构3、pmma支撑的石墨烯4、底座5、第一光孔501、第一螺孔502、压板6、第二光孔601、第二螺孔602、紧固螺钉7、悬臂8、容器9、去除溶剂10、液面11。

40.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

43.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

44.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是物理连接或无线通信连接;可以是直接相连,也可以通过中间媒介间接相

连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

45.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

46.本实施例公开了一种二维材料法珀型点式光纤传感器的制备方法,参考图1,该制备方法具体包括如下步骤:

47.步骤1,根据件制备的数量,裁剪合适尺寸单层或多层人工生长的二维材料,其中,二维材料可以是石墨烯、氮化硼、二硫化钼及其他可人工生长二维材料,本实施例中以多层铜基底石墨烯为例;

48.步骤2,将铜基底的二维材料石墨烯固定于支撑平台上,本实施例选取载玻片为支撑平台,将载玻片吸附于匀胶机上,准备旋涂;

49.步骤3,在铜基底的二维材料石墨烯上均匀旋涂一层高分子支撑材料,支撑材料可以是甲基丙烯酸甲酯、聚碳酸丙烯酯、聚碳酸酯、聚二甲基矽氧烷,但并不仅限于此,本实施例选取甲基丙烯酸甲酯(缩写,pmma)作为高分子支撑材料,并干燥;

50.步骤4,取下支撑材料pmma覆盖保护的铜基底石墨烯并剪去边缘,根据器件制备的数量,裁剪成相等数量的小块,本实施例中剪为9块;

51.步骤5,将小块支撑材料pmma覆盖保护的铜基底石墨烯置于刻蚀液中,本实施例中选用的刻蚀液为三氯化铁溶液,去除铜基底;

52.步骤6,清洗pmma支撑的石墨烯,将其转移至去离子水多次漂洗,然后转移至20:1:1体积比的h2o:h2o2:hcl溶液中漂洗约15分钟,转移至20:1:1体积比的h2o:h2o2:nh4oh溶液漂洗约15分钟,最后转移至离子水中多次漂洗,去除表面有机和金属污染物,并保存于去离子水中;

53.步骤7,将光纤陶瓷插芯置于丙酮溶液中,超声清洗,然后使用异丙醇清洗,氮气吹干,随后用光纤陶瓷插芯捞取支撑材料pmma覆盖保护的石墨烯,使石墨烯覆盖在光纤陶瓷插芯端面圆孔上方,其中,光纤陶瓷插芯的数量与小块石墨烯一一对应,即各个小块石墨烯覆盖在对应光纤陶瓷插芯端面圆孔上方;

54.步骤8,对光纤陶瓷插芯上支撑材料覆盖保护的二维材料进行控温烘烤,升温过程中,先慢速升温至100摄氏度附近软烘,例如95~105摄氏度,去除石墨烯与光纤陶瓷插芯端面之间的水分,然后继续慢速升温至pmma的玻璃态临界温度(约150摄氏度)附近,例如145~155摄氏度,使石墨烯完全贴附插芯端面,最后慢速降温至室温;

55.步骤9,将光纤陶瓷插芯固定于样品座,然后翻转,使覆盖有pmma支撑的石墨烯的插芯端面微浸入支撑材料去除溶剂中,本实施例中选用的去除溶剂为丙酮,浸入液面深度0.5-3毫米;

56.步骤10,保持浸入液面深度不变,不断补充丙酮,直至pmma全部去除;

57.步骤11,保持浸入液面深度不变,使用低表面张力溶剂置换丙酮,本实施例中选用的低表面张力溶剂为聚甲基丙烯酸甲酯;

58.步骤12,使光纤陶瓷插芯端面与溶液分离,取下样品座,氮气吹干后取下光纤陶瓷插芯;

59.步骤13,装配单模光纤和光纤陶瓷插芯。

60.参考图2,光纤陶瓷插芯的由陶瓷插芯头1和金属座2组成,陶瓷插芯头1固定插接在金属座2上,金属座2上靠近陶瓷插芯头1的一端设有裙边结构3,用于与样品座适配。其中,陶瓷插芯头1上具有沿轴向的内孔,该内孔的径为50-150μm。步骤7中,使石墨烯覆盖在光纤陶瓷插芯端面圆孔上方即使pmma支撑的石墨烯4覆盖在纤陶瓷插芯端面圆孔即为内孔的端部位置,即图3所示。

61.参考图4,样品座包括底座5、压板6和紧固螺钉7。样品底座5上有呈3

×

3阵列分布的第一光孔501,以及4个用于紧固压板6的第一螺孔502;压板6上也留有与底座5一样呈3

×

3阵列分布的第二光孔601,以及4个用于紧固压板6的第二螺孔602。第一光孔501与第二光孔601一一对应,一组对应的第一光孔501、第二光孔601固定一光纤陶瓷插芯头。在固定过程中,先将金属座2嵌入对应的第一光孔501,使裙边结构3位于第一光孔501外,通过压板6压紧裙边结构3的同时使陶瓷插芯头穿过对应的第二光孔601,最后通过紧固螺钉7、第一螺孔502、第二螺孔602将压板6连接固定。

62.参考图5,在步骤9中,将光纤陶瓷插芯固定于样品座后,将样品座中的底座5连接在悬臂8的一端上,并翻转悬臂8使样品座悬挂在盛放去除溶剂10的容器9上方,此时覆盖有pmma支撑的石墨烯4朝下,悬臂8的另一端连接在微位移机构上,通过控制微位移机构的运行,控制覆盖有pmma支撑的石墨烯4高度,使覆盖有pmma支撑的石墨烯4的插芯端面浸入到液面11之下的深度约2mm,并保持浸入深度几乎不变。

63.在步骤12中,装配单模光纤和光纤陶瓷插芯的过程具体为:

64.利用光谱分析仪的干涉条纹解算腔长,控制微位移平台插入光纤,使光纤端面和纤陶瓷插芯端面二维材料形成法珀腔,然后使用环氧树脂在光纤陶瓷插芯尾部固定光纤并密封,完成二维材料法珀型点式光纤传感器制备。在具体实施过程中,利用光谱分析仪的干涉条纹解算腔长的过程具体为:

65.理想的,假设光纤端面-空气反射面和空气-石墨膜片反射面的反射率分别为r1和r2,腔长为l,检测光波长为λ,入射光强为i0,则光电探测器接收反射光强ir满足:

[0066][0067]

通过去除直流偏置项,可以将式(1)简化,为:

[0068][0069]

式(2)中,为简化后的反射光强,a、b、c、d为控制参数。

[0070]

在实际检测应用中,宽带光源提供的入射光无法做到带宽内处处光强相等,因此,入射光强i0不是一个常数,而是光波长的函数i0(λ)。这导致在反射光强中存在与入射光强显著相关的趋势项。单纯以上述简化公式(2)拟合光电探测器接收的反射光强存在较大的拟合误差。考虑到,反射光强与入射光强之间的线性变换关系,在上述简化公式(2)中,增加补偿项,补偿入射光强在带宽内不是常数的实际情况,新参数表达式如下:

[0071]

[0072]

式(3)中,e为控制参数;

[0073]

标记光强分析仪实测反射光强,得到波长{λi}和对应的反射光强{ir},构造一个误差判据j——误差平方和,为:

[0074][0075]

式(4)中,ir(λi)为实测的反射光强;

[0076]

使误差判据j最小化,此时对应的待拟合控制参数a、b、c、d、e可实现最优拟合,其中,控制参数b即为光纤端面与二维材料构成的法珀腔的腔长。

[0077]

在拟合过程中,单次拟合结果可能陷入局部最优,因此在拟合过程中使用前次估计的控制参数进行迭代寻优,参考图6,迭代寻优的过程为:

[0078]

s1、准备实测的入射光强数据i0(λi),以及反射光强数据ir(λi),即图7-8所示;

[0079]

s2、使用反射光强数据和实测入射光强数据,构建误差判据;

[0080]

s3、设置待拟合控制参数a、b、c、d、e初始值,例如控制参数a、b、c、d、e初始值为[1,1,1,1,1];

[0081]

s4、使用fminsearch函数求解多变量,得到待拟合控制参数的估计结果;

[0082]

s5、跳至步骤s3,利用待拟合控制参数的估计结果更新初始值后,重复步骤s4,直至待拟合控制参数的估计结果保持稳定不变,终止迭代,所求得待拟合控制参数的估计结果即为最优拟合结果。

[0083]

通过上述方法求解,得到的最优参数组合为

[0084]

x0=[0.93,65.68,-34.82,190700.41,-2.06]

[0085]

求得的腔长为65.68微米。如图9所示,图中实线为实测反射光强,虚线为方法改进前拟合结果,点线为方法改进后拟合结果,改进后,拟合结果与实测反射光强更接近,提取腔长数值更准确。

[0086]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1