一种单元制动缸试验台机能试验装置及试验方法与流程

1.本发明属于试验台机能试验装置领域,具体涉及一种单元制动缸试验台机能试验装置及试验方法。

背景技术:

2.单元缸试验台是列车制动系统中的重要部件,其性能由单元缸试验台检测。为了保证单元缸试验台检测的准确性,试验台需要定期作机能检查,现有的机能校验方法存在以下问题:

3.1、末端出风管不参与机能校验,同时该部分漏检将影响试验结果的准确性;

4.2、现有单元制动缸试验台机能校验时是利用的三通球阀引出管道与机能试验缸相连,由于内部经常混入细粒砂石或其他杂物,易损坏密封圈,造成密封圈密封不严产生漏泄的问题,这种问题的产生会增加维修成本,同时还会降低单元缸试验台的使用效率;

5.因此研发一种单元制动缸试验台机能试验装置及试验方法来解决上述问题,同时来保证单元制动缸试验台的准确性是很符合实际需要的。

技术实现要素:

6.本发明为了解决现有单元制动缸试验台机能试验装置存在的问题,进而提供一种单元制动缸试验台机能试验装置及试验方法;

7.一种单元制动缸试验台机能试验装置,所述装置包括单元制动缸试验台主体和机能试验缸,所述单元制动缸试验台主体包括供气管路、电气比例阀、减压阀、n个主管路、n个分管路、n个压力传感器和3n个两通阀,n为正整数;

8.所述供气管路包括一个压缩气体进入端和两个压缩气体排出端,电气比例阀串联在供气管路中的一个压缩气体排出端上,减压阀串联在供气管路中的另一个压缩气体排出端上;

9.所述n个主管路并联设置,且每个主管路的一端与供气管路中带有减压阀的压缩气体排出端相连,每个主管路的另一端作为制动缸连接端,n个分管路并联设置,且每个分管路的一端与供气管路中带有电气比例阀的压缩气体排出端相连,每个分管路的另一端与一个主管路,每个分管路靠近供气管路的一端上串联有一个两通阀,每个主管路中串联有两个两通阀,两个两通阀中一个两通阀靠近供气管路中带有减压阀的压缩气体排出端设置,每个主管路上设有一个排气管段,排气管段靠近制动缸连接端设置,每个分管路的另一端设置在主管路中靠近供气管路设置的两通阀与排气管段之间,两个两通阀中另一个两通阀串联在排气管段上,且排气管段与制动缸连接端之间串联有一个压力传感器;

10.所述试验装置还包括n个测试管路和至少一个风排,每个风排包括至少一个进气端和一个出气端,每个测试管路的一端与一个制动缸连接端相连,每个测试管路的另一端与一个风排中的一个进气端相连,每个风排的出气端通过管道与机能试验缸的进气端相连;

11.一种单元制动缸试验台机能试验装置的试验方法,所述方法是通过以下步骤实现的:

12.步骤一:将单元制动缸试验台主体中每个制动缸连接端通过一个测试管路与一个风排中的一个进气端相连;

13.步骤二:将每个风排中出气端通过管道与机能试验缸的进气端相连;

14.步骤三:向供气管路中的进气端注入压缩空气,压缩空气在电气比例阀的调节下,压强变为500kpa,同时打开所有分管路上的两通阀和所有主管路上靠近供气管路中带有减压阀的压缩气体排出端设置的两通阀,使调节压强后的压缩空气进入到单元制动缸试验台主体与机能试验缸形成的密闭空间中;

15.步骤四:观察所有主管路上的压力传感器,待所有压力传感器中的压强显示为500kpa时关闭所有的两通阀,并保压3min后,继续查看压力传感器反馈的压力值,并计算漏泄量是否符合规定;

16.步骤五:随着漏泄实验结束后,打开所有主管路中排气管段上的两通阀用于将压缩空气排出。

17.本发明与现有技术相比具有以下有益效果:

18.本发明提供的一种单元制动缸试验台机能试验装置及试验方法,本技术优化了单元制动缸试验台试验装置的布置方式,为了将单元制动缸试验台的末端风管也纳入机能试验的范围,本技术取消了现有的三通阀门设置,并且引入了新的测试管路和风排机构,通过测试管路直接与单元制动缸试验台中的制动缸连接端相连,并通过风排将测试管路的末端与机能试验缸相连,使原本的单元制动缸试验台中的全部管道均纳入到了机能试验中,保证在对单元制动缸试验台进行机能试验时可以对单元制动缸试验台中的各个管路都进行密闭检测,使的检测数据更为全面准确。

附图说明

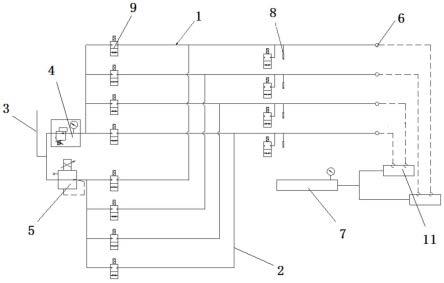

19.图1为本发明中单元制动缸试验台机能试验装置的连接示意图;

20.图中1主管路、2分管路、3供气管路、4减压阀、5电气比例阀、6制动缸连接端、7机能试验缸、8压力传感器、9两通阀和11风排。

具体实施方式

21.具体实施方式一:参照图1说明本实施方式,本实施方式提供一种单元制动缸试验台机能试验装置,所述装置包括单元制动缸试验台主体和机能试验缸7,所述单元制动缸试验台主体包括供气管路3、减压阀4、电气比例阀5、n个主管路1、n个分管路2、n个压力传感器8和3n个两通阀9,n为正整数;

22.所述供气管路3包括一个压缩气体进入端和两个压缩气体排出端,电气比例阀5串联在供气管路3中的一个压缩气体排出端上,减压阀4串联在供气管路3中的另一个压缩气体排出端上;

23.所述n个主管路1并联设置,且每个主管路1的一端与供气管路3中带有减压阀4的压缩气体排出端相连,每个主管路1的另一端作为制动缸连接端6,n个分管路2并联设置,且每个分管路2的一端与供气管路3中带有电气比例阀5的压缩气体排出端相连,每个分管路2

的另一端与一个主管路1相连,每个分管路2靠近供气管路3的一端上串联有一个两通阀9,每个主管路1中串联有两个两通阀9,两个两通阀9中一个两通阀9靠近供气管路3中带有减压阀4的压缩气体排出端设置,每个主管路1上设有一个排气管段,排气管段靠近制动缸连接端6设置,每个分管路2的另一端设置在主管路1中靠近供气管路3设置的两通阀9与排气管段之间,两个两通阀9中另一个两通阀9串联在排气管段上,且排气管段与制动缸连接端6之间串联有一个压力传感器8;

24.其特征在于:所述试验装置还包括n个测试管路和至少一个风排11,每个风排11包括至少一个进气端和一个出气端,每个测试管路的一端与一个制动缸连接端6相连,每个测试管路的另一端与一个风排11中的一个进气端相连,每个风排11的出气端通过管道与机能试验缸7的进气端相连。

25.本实施方式中提供的一种单元制动缸试验台机能试验装置利用了风排11和测试管路将单元制动缸试验台中的制动缸连接端直接与机能试验缸7相连,首次将末端风管纳入到被机能检测的范围内,使单元制动缸试验台的检测数据更加完善,结果也更为准确。

26.具体实施方式二:参照图1说明本实施方式,本实施方式是对具体实施方式一所述的n作进一步限定,本实施方式中所述n的取值范围为1-4。其它组成及连接方式与具体实施方式一相同。

27.具体实施方式三:参照图1说明本实施方式,本实施方式提供一种单元制动缸试验台机能试验装置的试验方法,所述方法是通过以下步骤实现的:

28.步骤一:将单元制动缸试验台主体中每个制动缸连接端6通过一个测试管路与一个风排11中的一个进气端相连;

29.步骤二:将每个风排11中出气端通过管道与机能试验缸7的进气端相连;

30.步骤三:向供气管路3中的进气端注入压缩空气,压缩空气在电气比例阀5的调节下,压强变为500kpa,同时打开所有分管路2上的两通阀9和所有主管路1上靠近供气管路3中带有减压阀4的压缩气体排出端设置的两通阀9,使调节压强后的压缩空气进入到单元制动缸试验台主体与机能试验缸7形成的密闭空间中;

31.步骤四:观察所有主管路1上的压力传感器8,待所有压力传感器8中的压强显示为500kpa时关闭所有的两通阀9,并保压3min后,继续查看压力传感器8反馈的压力值,并计算漏泄量是否符合规定;

32.步骤五:随着漏泄实验结束后,打开所有主管路1中排气管段上的两通阀9用于将压缩空气排出。

33.本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可以利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,但是凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施案例所做的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1