一种氧分压型氧传感器及其制备方法与流程

1.本发明涉及一种氧传感器及其制备方法,具体涉及一种氧分压式型氧传感器及其制备方法,属于氧传感器技术领域。

背景技术:

2.氧化锆固体电解质因在650℃条件下具有较高的离子电导率而被广泛使用在汽车、化工、医疗等领域。根据工作原理不同,氧传感器主要分为浓差型、极限电流型和氧分压型。其中:

3.(1)浓差型氧传感器:需要设定参比空气通道,通过待测气体与参比气体的浓度差而形成的浓差电势对待测气体浓度进行测量。

4.(2)极限电流型氧传感器:无需参比空气通道,但比浓差型氧传感器多了一个扩散层,通过氧扩散速度和泵氧速度的极限电流对氧浓度进行计算。

5.(3)氧分压型氧传感器:由两个氧化锆固体电解质组成,二者之间需留有空腔,提供储氧空间,相比其他两种氧传感器,氧分压型氧传感器无需设置扩散孔或留有参比气体通道,但需要提供一个可逆直流源,通过达到设定的电压值,对空腔实现抽氧、泵氧功能,因此,在另一个氧化锆固体电解质两侧就会出现氧浓度差,从而形成能斯特电压,通过检测能斯特电压,实现对待测气体分压值的测量。

6.目前,现有的氧分压型氧传感器的结构大同小异,但有的氧分压型氧传感器结构较为复杂,比如:外置加热丝提供热源、使用三个铂环形成电气连接,这种氧分压型氧传感器的制作成本较高;有的氧分压型氧传感器取消了铂环,但需要对流延片进行打孔、填浆后续排胶成为空腔,这种氧分压型氧传感器的生产工序复杂,且空腔结构很难保证稳定。

技术实现要素:

7.为解决现有技术的不足,本发明的目的在于提供一种结构得到简化、空腔结构稳定的氧分压型氧传感器及其制备方法。

8.为了实现上述目标,本发明采用如下的技术方案:

9.一种氧分压型氧传感器,其特征在于,结构从上至下依次为:加热电极、氧化铝绝缘层、第一固体电解质、铂环、第二固体电解质和氧化铝保护层,其中,第一固体电解质的上下两面均涂有铂浆,上面的铂浆形成感应电极、下面的铂浆形成催化铂层a,第二固体电解质的上下两面也均涂有铂浆,上面的铂浆形成催化铂层b、下面的铂浆形成泵电极,加热电极、感应电极、铂环和泵电极上各引出一根铂丝,整个氧传感器通过这四根铂丝与外界进行电气连接。

10.优选的,所述加热电极呈s形排布。

11.优选的,所述第一固体电解质和第二固体电解质均由掺杂有钇的氧化锆基片叠层而成,钇的摩尔百分比为3%~9%。

12.一种前述的氧分压型氧传感器的制备方法,其特征在于,包括以下步骤:

13.step1:流延出氧化铝绝缘层基片,裁片、叠层,制备出氧化铝绝缘层;

14.step2:在step1制备出的氧化铝绝缘层上印刷加热电极印刷浆料,制备出加热电极;

15.step3:流延出氧化锆基片,裁片、叠层,上下两面涂刷铂浆,制备出上下两面涂刷有铂浆的第一固体电解质和第二固体电解质,烘干;

16.step4:流延出氧化铝保护层基片,裁片、叠层,制备出氧化铝保护层;

17.step5:在第一固体电解质上面的铂浆层、第二固体电解质下面的铂浆层、加热电极以及铂环上各引出一根铂丝,将加热电极、氧化铝绝缘层、第一固体电解质、铂环、第二固体电解质和氧化铝保护层从上至下依次叠压,一体化排胶、烧结制备成氧分压型氧传感器。

18.优选的,在step1中,流延氧化铝绝缘层基片所用的流延浆料由氧化铝粉末、有机添加剂和有机溶剂制成,制备方法如下:将氧化铝粉末、有机添加剂和有机溶剂按质量分数比40~60:1~20:50~70混合,其中,有机添加剂为聚乙烯醇缩丁醛,有机溶剂为乙醇、甲基乙基酮和二甲苯中的一种或多种。

19.优选的,在step2中,所述加热电极印刷浆料由铂粉、粘结剂、有机溶剂制成,制备方法如下:将铂粉、粘结剂和有机溶剂按质量分数比1:0.2~0.4:0.8~2混合,其中,粘结剂为乙基纤维素,有机溶剂为松油醇、二乙二醇丁醚醋酸酯和乙醇中的一种或多种。

20.优选的,在step3中,流延氧化锆基片所用的流延浆料由氧化锆粉末、有机添加剂和有机溶剂制成,制备方法如下:将氧化锆粉末、有机添加剂和有机溶剂按质量分数比30~65:1~20:40~70混合,其中,氧化锆粉末中掺杂有摩尔百分比为3%~9%的钇,有机添加剂为聚乙烯醇缩丁醛,有机溶剂为乙醇、甲基乙基酮和二甲苯中的一种或多种。

21.优选的,在step4中,流延氧化铝保护层基片所用的流延浆料由氧化铝粉末、造孔剂和有机溶剂制成,制备方法如下:将氧化铝粉末、造孔剂和有机溶剂按质量分数比30~60:1~10:50~80混合,其中,造孔剂为淀粉,有机溶剂为乙醇、甲基乙基酮和二甲苯中的一种或多种。

22.优选的,在step5中,一体化排胶、烧结的过程具体如下:温等静压后于450℃~600℃排胶,并在1350℃~1600℃烧结。

23.本发明的有益之处在于:

24.(1)本发明提供的氧分压型氧传感器,减少了原有的上下两个铂环结构,仅保留内部一个作为空腔结构的铂环,无需内置有机浆料后期排胶烧结成空腔,既降低了物料成本,又保证了空腔结构的稳定性,进而保证了氧传感器的灵敏度;

25.(2)本发明提供的氧分压型氧传感器,印刷有加热电极,取消了外置热源设置,与现有的氧分压型氧传感器相比,简化了加热方式,减少了后期加工难度,更加有利于有效元件小型化;

26.(3)本发明提供的氧分压型氧传感器的制备方法,选择通用的流延工艺,分别制备氧化锆浆料和氧化铝浆料,各自流延成基片,在相应结构上印刷铂浆和加热层等,最后将各功能层叠压,一体化排胶、烧结制备成氧分压型氧传感器,工艺一体化程度高,不仅提高了生产效率,更重要的是,有效的提高了氧传感器结构的机械强度;

27.(4)本发明提供的氧分压型氧传感器的制备方法,无需冲孔和填浆,简化了工艺过程,减少了设备成本。

附图说明

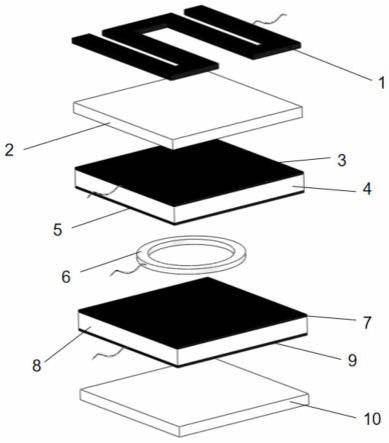

28.图1是本发明提供的氧分压型氧传感器的整体结构示意图;

29.图2是本发明提供的氧分压型氧传感器的结构分解示意图。

30.图中附图标记的含义:1-加热电极;2-氧化铝绝缘层;3-感应电极;4-第一固体电解质;5-催化铂层a;6-铂环;7-催化铂层b;8-第二固体电解质;9-泵电极;10-氧化铝保护层。

具体实施方式

31.以下结合附图和具体实施例对本发明作具体的介绍。

32.一、氧分压型氧传感器的结构

33.本发明提供的氧分压型氧传感器,是由流延制成的氧化铝绝缘层基片、氧化锆基片裁片、叠层后分别印刷加热电极、催化铂电极后,再经叠压烧结而成的。

34.参照图1和图2,本发明提供的氧分压型氧传感器,其结构从上至下依次为:加热电极1、氧化铝绝缘层2、第一固体电解质4、铂环6、第二固体电解质8和氧化铝保护层10,其中,第一固体电解质4的上下两面均涂有铂浆,上面的铂浆形成感应电极3、下面的铂浆形成催化铂层a 5,第二固体电解质8的上下两面也均涂有铂浆,上面的铂浆形成催化铂层b 7、下面的铂浆形成泵电极9,加热电极1、感应电极3、铂环6和泵电极9上各引出一根铂丝,整个氧传感器通过这四根铂丝与外界进行电气连接。

35.在该氧分压型氧传感器的结构中:

36.(1)最上层为印刷而成的加热电极1,以加热电极1替换外置热源,简化了加热方式,减少了后期加工难度,更加有利于有效元件小型化;

37.(2)在加热电极1的下方设置氧化铝绝缘层2,氧化铝绝缘层2可以避免外加电源通过加热电极发出的信号对第一固体电解质4和第二固体电解质8造成干扰;

38.(3)在第一固体电解质4的上下两面和第二固体电解质8的上下两面涂铂浆,保证了氧传感器的测氧效率;

39.(4)分别在第一固体电解质上面的铂浆层(感应电极3)和第二固体电解质下面的铂浆层(泵电极9)引出铂丝,与外界形成电气连接,取消原有的两个铂环,大幅度地降低了物料成本;

40.(5)空腔采用铂环结构,既保证了良好的空腔结构,在烧结过程中又能与相邻的催化铂层(催化铂层a5和催化铂层b 7)形成稳固的界面。

41.作为一种优选的方案,加热电极1呈s形排布,此种形状可以很大程度地改善加热电极1的加热均匀性,保证氧一致的输运特性,最终可以提升氧传感器的测氧准确度。

42.二、氧分压型氧传感器的制备方法

43.step1:流延氧化铝绝缘层基片

44.将氧化铝粉末(粒径为1μm~3μm)、聚乙烯醇缩丁醛(有机添加剂)和有机溶剂(乙醇、甲基乙基酮和二甲苯中的一种或多种)按质量分数比40~60:1~20:50~70混合,制备得到流延浆料a。

45.将制备得到的流延浆料a流延形成氧化铝绝缘层基片,流延厚度为80μm~120μm。

46.将流延得到的氧化铝绝缘层基片裁片并叠层到200μm~400μm厚,制备得到氧化铝

绝缘层,备用。

47.step2:印刷加热电极

48.将铂粉(粒径为0.1μm~1μm)、乙基纤维素(粘结剂)和有机溶剂(松油醇、二乙二醇丁醚醋酸酯和乙醇中的一种或多种)按质量分数比1:0.2~0.4:0.8~2混合,制备得到加热电极印刷浆料。

49.通过丝网印刷技术将制备得到的加热电极印刷浆料印刷在氧化铝绝缘层的最上层,印刷厚度为10μm~25μm,放在烘箱中于80℃~150℃烘干,制备得到加热电极,备用。

50.step3:流延出氧化锆基片并涂刷铂浆

51.将氧化锆粉末(掺杂有摩尔百分比为3%~9%的钇,粒径为0.1μm~1μm)、聚乙烯醇缩丁醛(有机添加剂)和有机溶剂(乙醇、甲基乙基酮和二甲苯中的一种或多种)按质量分数比30~65:1~20:40~70混合,制备得到流延浆料b。

52.将流延浆料b流延形成氧化锆基片,流延厚度为80μm~120μm。

53.将流延得到的氧化锆基片裁片并叠层到0.5mm~1mm厚,分别得到第一固体电解质和第二固体电解质,通过丝网印刷技术将铂浆涂刷在第一固体电解质的最上层(形成感应电极)和最下层(形成催化铂层a)以及第二固体电解质的最上层(催化铂层b)和最下层(泵电极),将涂刷有铂浆的第一固体电解质和第二固体电解质放在烘箱中于80℃~150℃烘干,备用。

54.step4:流延出氧化铝保护层基片

55.将氧化铝粉末(粒径为1μm~3μm)、淀粉(造孔剂)和有机溶剂(乙醇、甲基乙基酮和二甲苯中的一种或多种)按质量分数比30~60:50~80:1~10混合,制备得到流延浆料c。

56.将流延浆料c流延形成氧化铝保护层基片,流延厚度为80μm~100μm。

57.将流延得到的氧化铝保护层基片裁片并叠层到100μm~300μm厚,制备得到氧化铝保护层,备用。

58.step5:成形

59.在第一固体电解质上面的铂浆层(感应电极)和第二固体电解质下面的铂浆层(泵电极)以及加热电极和铂环上各引出一根铂丝,将加热电极、氧化铝绝缘层、上下两面涂刷有铂浆的第一固体电解质、铂环、上下两面涂刷有铂浆的第二固体电解质和氧化铝保护层从上至下依次叠层,温等静压后于450℃~600℃排胶,并在1350℃~1600℃烧结制得氧传感器,氧传感器的整体厚度控制在2mm~3mm。

60.本发明通过htcc高温共烧工艺使氧传感器一体成型,适合批量生产,而且增加了各功能层的材料匹配性和整体强度,进而可以有效提高氧传感器的使用寿命。

61.实施例1

62.step1:流延氧化铝绝缘层基片

63.将氧化铝粉末(粒径d50为2μm)、聚乙烯醇缩丁醛(有机添加剂)和有机溶剂(乙醇和甲基乙基酮等体积混合)按质量分数比42:8:50球磨混合24h,制备得到流延浆料a。

64.将流延浆料a流延形成氧化铝绝缘层基片,流延厚度控制在100

±

3μm。

65.将流延得到的氧化铝绝缘层基片裁片并叠层到约400μm厚,制备得到氧化铝绝缘层,备用。

66.step2:制备并印刷加热电极

67.将铂粉(粒径d50为0.5μm)、乙基纤维素(粘结剂)和有机溶剂(松油醇、二乙二醇丁醚醋酸酯和乙醇等体积混合)按质量分数比1:0.3:1混合,制备得到加热电极印刷浆料。

68.通过丝网印刷技术将制备得到的加热电极印刷浆料印刷在氧化铝绝缘层的最上层,印刷厚度为15μm,放在烘箱中于80℃烘干,制备得到加热电极,备用。

69.step3:流延出氧化锆基片并涂刷铂浆

70.将氧化锆粉末(掺杂有摩尔百分比为7%的钇,粒径d50为0.5μm)、聚乙烯醇缩丁醛(有机添加剂)和有机溶剂(乙醇、甲基乙基酮和二甲苯等体积混合)按质量分数比40:6:54混合,制备得到流延浆料b。

71.将流延浆料b流延形成氧化锆基片,流延厚度控制在100

±

3μm。

72.将流延得到的氧化锆基片裁片并叠层到约1mm厚,分别得到第一固体电解质和第二固体电解质,通过丝网印刷技术将铂浆涂刷在第一固体电解质的最上层(形成感应电极)和最下层(形成催化铂层a)以及第二固体电解质的最上层(催化铂层b)和最下层(泵电极),将涂刷有铂浆的第一固体电解质和第二固体电解质放在烘箱中于80℃烘干,备用。

73.step4:流延出氧化铝保护层基片

74.将氧化铝粉末(粒径d50为2μm)、淀粉(造孔剂)和有机溶剂(乙醇和甲基乙基酮等体积混合)按质量分数比35:5:60混合,制备得到流延浆料c。

75.将流延浆料c流延形成氧化铝保护层基片,流延厚度控制在100

±

3μm。

76.将流延得到的氧化铝保护层基片裁片并叠层到300μm厚,制备得到氧化铝保护层,备用。

77.step5:成形

78.在第一固体电解质上面的铂浆层(感应电极)和第二固体电解质下面的铂浆层(泵电极)以及加热电极和铂环上各引出一根铂丝,将加热电极、氧化铝绝缘层、上下两面涂刷有铂浆的第一固体电解质、铂环、上下两面涂刷有铂浆的第二固体电解质和氧化铝保护层从上至下依次叠层,温等静压后于500℃排胶,并在1450℃烧结制得氧传感器,氧传感器的整体厚度控制在2mm~3mm。

79.实施例2

80.step1:流延氧化铝绝缘层基片

81.将氧化铝粉末(粒径d50为1.5μm)、聚乙烯醇缩丁醛(有机添加剂)和有机溶剂(乙醇和甲基乙基酮按体积比1:1.5混合)按质量分数比45:5:50球磨混合24h,制备得到流延浆料a。

82.将流延浆料a流延形成氧化铝绝缘层基片,流延厚度控制在100

±

3μm。

83.将流延得到的氧化铝绝缘层基片裁片并叠层到约400μm厚,制备得到氧化铝绝缘层,备用。

84.step2:印刷加热电极

85.将铂粉(粒径d50为0.5μm)、乙基纤维素(粘结剂)和有机溶剂(松油醇和乙醇等体积混合)按质量分数比1:0.5:1.2混合,制备得到加热电极印刷浆料溶剂为。

86.通过丝网印刷技术将制备得到的加热电极印刷浆料印刷在氧化铝绝缘层的最上层,印刷厚度为15μm,放在烘箱中于150℃烘干,制备得到加热电极,备用。

87.step3:流延出氧化锆基片并涂刷铂浆

88.将氧化锆粉末(掺杂有摩尔百分比为8%的钇,粒径d50为0.5μm)、聚乙烯醇缩丁醛(有机添加剂)和有机溶剂(乙醇和甲基乙基酮等体积混合)按质量分数比43:5:52混合,制备得到流延浆料b。

89.将流延浆料b流延形成氧化锆基片,流延厚度控制在100

±

3μm。

90.将流延得到的氧化锆基片裁片并叠层到约1mm厚,分别得到第一固体电解质和第二固体电解质,通过丝网印刷技术将铂浆涂刷在第一固体电解质的最上层(形成感应电极)和最下层(形成催化铂层a)以及第二固体电解质的最上层(催化铂层b)和最下层(泵电极),将涂刷有铂浆的第一固体电解质和第二固体电解质放在烘箱中于150℃烘干,备用。

91.step4:流延出氧化铝保护层基片

92.将氧化铝粉末(粒径d50为1.5μm)、淀粉(造孔剂)和有机溶剂(乙醇和二甲苯等体积混合)按质量分数比35:5:60混合,制备得到流延浆料c。

93.将流延浆料c流延形成氧化铝保护层基片,流延厚度控制在100

±

3μm。

94.将流延得到的氧化铝保护层基片裁片并叠层到300μm厚,制备得到氧化铝保护层,备用。

95.step5:成形

96.在第一固体电解质上面等铂浆层(感应电极)和第二固体电解质下面等铂浆层(泵电极)以及加热电极和铂环上各引出一根铂丝,将加热电极、氧化铝绝缘层、上下两面涂刷有铂浆的第一固体电解质、铂环、上下两面涂刷有铂浆的第二固体电解质和氧化铝保护层从上至下依次叠层,温等静压后于600℃排胶,并在1480℃烧结制得氧传感器,氧传感器的整体厚度控制在2mm~3mm。

97.需要说明的是,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明技术方案所引伸出的显而易见变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1