非接触式在线监测的谐波减速器加速寿命试验装置及方法

1.本发明涉及工业机器人用谐波减速器加速寿命测试技术领域,尤其涉及一种非接触式在线监测的谐波减速器加速寿命试验装置。

背景技术:

2.机器人用关节减速器加速寿命试验是一种模拟被测对象实际工作时载荷条件下寿命分布的方法,要求各载荷应力能可控施加,同时在长时间试验过程中保持监控的截尾信号稳定。

3.当前谐波减速器输出端负载采用的加载方式有多种,有磁粉制动器、电机对拖、摆幅杆等方式,前二者便于加载控制并保持在设定应力水平,试验操作开展更方便但与被测对象实际工作时的载荷变化不符;而摆幅杆负载加载方式能更好地模拟被测对象的运行工况,试验结果数据与实际更吻合,但目前的方案大多只能施加固定应力值,难以满足不同载荷级别的谐波减速器寿命试验,适应性较差。依据gb t 30819-2014机器人用谐波齿轮减速器中寿命试验的要求,试验过程中可通过实时监测被测对象的传动误差及传动效率变化作为试验截尾判据,这就要求布置角度编码及扭矩转速传感器作为判据的信号来源。现有方案中大多选用直连式扭矩转速或角度编码传感器,安装于驱动电机、谐波减速器及负载三者中间,延长了传动链的同时对装配过程中相邻轴的同轴度提出了更高要求,若采用同轴度仪测量标定时过长的轴设计也会带来额外动不平衡量,从而增加了试验难度及截尾信号的准确度。另外,传感器陪跑带来的机械磨损亦大幅缩短其工作寿命,从而间接增加了试验成本。

技术实现要素:

4.本发明的目的在于提供一种非接触式在线监测的谐波减速器加速寿命试验装置,试验结果准确且试验成本低。

5.本发明采用的技术方案是:一种非接触式在线监测的谐波减速器加速寿命试验装置,其特征在于:包括试验台、驱动电机、隔音罩、无极负载调节摆臂、静态扭矩标定机构、第一非接触式角度编码器、第二非接触式角度编码器和两套编码器精密微调机构;谐波减速器通过第一支座固定安装在试验台上且输入端连接有联轴器,两套编码器精密微调机构分别安装在第一支座的相对两个侧面上,驱动电机设置在谐波减速器输入端一侧且通过电机支座安装在同侧的编码器精密微调机构上;驱动电机的输出轴与联轴器之间通过第一非接触式角度编码器相连接;隔音罩设置在谐波减速器输出端一侧且安装在同侧的编码器精密微调机构上,在隔音罩上安装有连接转轴,连接转轴的一端用于连接无极负载调节摆臂,另一端通过第二非接触式角度编码器与谐波减速器输出端连接,在隔音罩内还安装有噪声监测传感器和红外温度传感器;所述静态扭矩标定机构包括静态扭矩传感器、摆臂联接头及第二支座,第二支座固定安装在试验台上,摆臂联接头通过静态扭矩传感器安装在第二支座上。

6.进一步地,所述编码器精密微调机构包括两套安装在所述第一支座上的调节组件和一用于监测编码器定片和动片间距的多点激光位移传感器;调节组件包括基座、导向杆、微分头、斜面推动块和顶针,导向杆固定安装在基座上,微分头安装在基座一侧面上,斜面推动块安装在基座内腔中且一端与基座之间设有第一弹簧,斜面推动块另一端与微分头接触,顶针上套装有第二弹簧并安装在基座上,顶针与导向杆两者的轴线平行,且顶针的下端在第二弹簧的弹力作用下与斜面推动块的斜面接触,微分头转动能够驱动斜面推动块水平移动,使顶针沿着斜面推动块的斜面移动。

7.进一步地,所述顶针的下端部连接有滚动轴承,滚动轴承与所述斜面推动块的斜面接触。

8.进一步地,所述无极负载调节摆臂包括固定力臂、活动力臂和多个不同规格的负载圆盘;上端能够安装在所述隔音罩的连接转轴或所述静态扭矩标定机构的摆臂联接头上,活动力臂一端部可沿固定力臂移动并定位固定,负载圆盘固定在活动力臂另一端部上。

9.进一步地,所述活动力臂上开设有供所述固定力臂插入的移动槽,移动槽两侧开设有对应的螺栓孔,所述固定力臂上开设有的滑动槽孔,活动力臂和固定力臂由穿过螺栓孔及滑动槽孔的螺栓组件相连接。

10.本发明还提供一种非接触式在线监测的谐波减速器加速寿命试验方法,采用上述谐波减速器加速寿命试验装置,包括如下步骤:s1:将加速寿命试验装置装配完整;调整编码器精密微调机构,保证非接触式角度编码器的安装间距在允许公差范围内;s2:确定加速试验等效应力水平和被测对象瞬时允许的最大应力极限参数;s3:依据电机转速及加减速控制方式,计算谐波减速器输出端角加速度变化函数方程ε(t),得到摆臂负载带来的等效转动惯量扭矩m惯;根据转速曲线计算可得到等效转速;把瞬时允许最大应力极限参数作为边界条件,建立等效扭矩和等效转速理论计算模型,如下所示,公式中:m

总

(t)为一个摆动周期内扭矩的变化值;ji为转动惯量,ji=mi*r2;ε(t)为输出轴角加速度;g为重力加速度;ri(t)为各个时间点的等效力臂长度;m

等效

为一个摆动周期内扭矩的等效值;t为摆臂运行一个周期的时间;v(t)为一个周期内转速的变化值;v

等效

为一个周期内转速的等效值;s4: 采用遗传算法对步骤s2和s3所建立的等效扭矩和等效转速理论计算模型和边界条件对加速试验等效应力水平进行寻优,同时防止瞬时扭矩和转速超出谐波减速器所能承受的极限,获得试验加载的最优参数,最后采用静态扭矩传感器标定最终所确定的摆臂的较优试验参数;s5: 进行加速寿命试验,通过采集的传动效率、减速器机壳的温度和减速器的噪

声的退化值作为失效评判指标,其中一项指标达到设定截尾阈值,即停止试验并记录试验时间及失效数据;s6:依据失效机理不变的原则对故障模式和失效机理进行分析,分析和筛选失效数据,建立寿命模型和可靠度函数。

11.本发明的有益效果是:本发明采用无极负载调节摆臂很好地模拟了工业机器人运行过程中关节减速器的实际载荷和角度变化;采用非接触式角度编码传感器可实时获取被测谐波减速器的传动精度变化,避免传感器接入被测对象的输入输出传动链时,对装配提出的高同轴度要求及带来的额外载荷,减小传感器磨损及传动效率损失,可有效地保证加速寿命测试过程中数据的稳定性及传感器的使用寿命。

附图说明

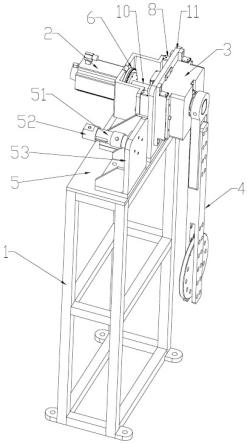

12.图1为本发明非接触式在线监测的减速器加速寿命试验装置的立体结构示意图。

13.图2为本发明非接触式在线监测的减速器加速寿命试验装置的剖面示意图。

14.图3为本发明中无极负载调节摆臂安装在静态扭矩标定机构上的结构示意图。

15.图4为本发明中第一、第二非接触式角度编码器连接后的结构示意图。

16.图5为本发明中红外温度传感器和噪声传感器安装后的示意图。

17.图6为本发明中无极负载调节摆臂的结构分解示意图。

18.图7为本发明中编码器精密微调机构的调节组件的立体结构示意图。

19.图8为本发明中编码器精密微调机构的调节组件的结构剖切示意图。

20.图9为图7的结构分解示意图。

21.图10为本发明非接触式在线监测的减速器加速寿命试验装置输出扭矩的理论计算结果图。

具体实施方式

22.下面结合附图对本发明作进一步的详细说明。

23.如图1-3所示,本发明一种非接触式在线监测的谐波减速器加速寿命试验装置,包括试验台1、驱动电机2、隔音罩3、无极负载调节摆臂4、静态扭矩标定机构5、第一非接触式角度编码器6、第二非接触式角度编码器7和两套编码器精密微调机构8。第一非接触式角度编码器6、第二非接触式角度编码器7采用的是zettlex公司,型号为inc-3h-150的角度编码器,该角度编码器包括动片、定片,监测时,动片、定片间距公差要求保证在

±

0.1mm以内。本发明通过采用非接触式编码器结构,可有效避免传感器与旋转部件刚性连接带来的物理摩擦,可通过控制定片与动片的间距获得输入、输出端的绝对角度变化,基于传动误差的增大量来判定试验的截尾时间。

24.其中,谐波减速器9通过第一支座11固定安装在试验台1上且输入端连接有联轴器10,两套编码器精密微调机构8分别安装在第一支座11的相对两个侧面上,每套编码器精密微调机构8包括两套安装在所述第一支座上的调节组件81和一用于监测编码器定片和动片间距的多点激光位移传感器82。通过设置多点激光位移传感器82,可以为精准调节提供了闭环数据,同时也可实时监控运行过程中动片和定片二者之间的位置是否超差。

25.驱动电机2设置在谐波减速器9输入端一侧。并且驱动电机2安装在电机支座21上,

电机支座21安装在同侧的编码器精密微调机构的调节组件81上;驱动电机2的输出轴与联轴器10之间通过第一非接触式角度编码器6相连接;具体的,驱动电机2的输出轴与第一非接触式角度编码器6的定片61相连接,联轴器10的端部与第一非接触式角度编码器6的动片62相连接。

26.隔音罩3设置在谐波减速器9输出端一侧,安装在同侧的编码器精密微调机构的调节组件81上并将谐波减速器9输出端罩住。在隔音罩3上安装有连接转轴31,连接转轴31的一端用于连接无极负载调节摆臂4,另一端通过第二非接触式角度编码器7与谐波减速器9输出端连接。具体的,谐波减速器9输出端与第二非接触式角度编码器7的动片72相连接,连接转轴31的端部与第二非接触式角度编码器7的定片71相连接。如图5所示,在隔音罩3还内安装有噪声监测传感器32和红外温度传感器33。设计了隔音罩,以隔离外界的噪音及温升干扰,使布置的红外温度传感器和噪声传感器监测到的数据准确,保证失效参考指标的准确性。

27.如图1、6所示,所述静态扭矩标定机构5包括静态扭矩传感器51、摆臂联接头52及第二支座53,第二支座53固定安装在试验台1上,静态扭矩传感器51固定安装在第二支座上,摆臂联接头52安装在静态扭矩传感器51上,用于连接无极负载调节摆臂4进行扭矩标定。标定时,需要将摆臂安装到刚性连接头上,套入即可,标定过程需调节摆臂长度及负载质量,达到预订扭矩值即拆下,再安装到相应的试验位置上。

28.如图4、5所示,每套编码器精密微调机构8包括两套调节组件81和一用于监测编码器定片和动片间距的多点激光位移传感器82。每套编码器精密微调机构8的两套调节组件81间隔安装在第一支座11的一侧面上,多点激光位移传感器82安装在两套调节组件81的上端部之间。

29.其中,如图7-9所示,调节组件81包括基座811、导向杆812、微分头813、斜面推动块814和顶针815,基座811分别开设有导向杆812、斜面推动块814、顶针815的第一安装腔816、第二安装腔817和第三安装腔818,第三安装腔818和第二安装腔817相连通。导向杆812下部固定安装在基座的第一安装腔816上。第一安装腔816的两端分别固定连接有第一堵头819和第二堵头820。微分头813螺纹连接在第一堵头819上。斜面推动块814包括带有斜面的第一移动块821、第二移动块822和连接杆823构成。具体的,连接杆823两端分别与第一移动块821、第二移动块822通过螺纹连接。斜面推动块814装在第二安装腔817内。

30.其中,第一移动块821设置在第二安装腔817且靠近第一堵头819,第一移动块821一侧面与微分头813的可动测杆接触。第二移动块822则靠近第二堵头820,在第二移动块822上设有导向孔,第二堵头820上固定连接由导向柱823,在导向柱823上套装有第一弹簧824,第一弹簧824的一端部装入第二移动块822的导向孔。顶针815设有两根,对应的第三安装腔818也设有两个;两个第三安装腔818位置分别与第一移动块821、第二移动块822位置相对应。每根顶针815上套装有第二弹簧825并安装在对应的第三安装腔818中,第三安装腔818的上开口通过螺丝固定连接有封口片826,在封口片826上开设有顶针端部伸出的通孔。安装后,顶针815的轴线与导向杆812的轴线平行,且顶针815的下端连接有滚动轴承827,在第二弹簧825弹力作用下,滚动轴承827始终与对应的移动块的斜面接触。

31.电机支座21的支座安装脚板上设有供对应导向杆812穿过的第一定向孔和安装用的第一螺丝孔,两侧支座安装脚板与同侧两套调节组件的基座位置对应,安装时,对应的导

向杆穿过第一定向孔,再通过穿过第一螺丝孔的螺丝将电机支座21连接在对应基座上,同时使对应的顶针与支座安装脚板接触。调节第一非接触式角度编码器6动片与定片间距的流程是:通过与电机支座同侧的编码器精密微调机构进行调节,具体是先调节紧固用螺丝的松紧,按照微分头计算原理及利用螺旋副原理对测微螺杆轴向移动量进行读数,旋转对应微分头813驱动斜面推动块814在腔内水平移动;移动过程中,滚动轴承827沿斜面移动,使顶针815向上或向下移动,使电机支座21前后移动,并通过多点激光位移传感器82测量电机支座21移动的距离,从而实时监测安装距离变化情况,保证非接触角度编码器的安装间距在要求的公差范围内,以确保后续所采集数据的可靠性和有效性。

32.同样的,隔音罩3的罩体安装脚板上也设有供对应导向杆812穿过的第二定向孔和安装用的第二螺丝孔,两侧罩体安装脚板与同侧两套调节组件的基座位置对应,安装时,对应的导向杆穿过第二定向孔,再通过穿过第二螺丝孔的螺丝将电机支座21连接在对应基座上,同时使对应的顶针与罩体安装脚板接触。调节第二非接触式角度编码器7动片与定片间距的流程是:通过与隔音罩同侧的编码器精密微调机构进行调节,具体是先调节紧固用螺丝的松紧,旋转对应微分头813驱动斜面推动块814在腔内水平移动,移动过程中,滚动轴承827沿斜面移动,使顶针815向上或向下移动,使隔音罩3的罩体前后移动,并通过多点激光位移传感器82测量罩体移动的距离,从而实时监测安装距离变化情况,保证非接触角度编码器的安装间距在要求的公差范围内,以确保后续所采集数据的可靠性和有效性。

33.进一步地,所述无极负载调节摆臂4包括固定力臂41、活动力臂42和多个不同规格的负载圆盘43;固定力臂41的上端能够安装在隔音罩的连接转轴31或静态扭矩标定机构5的摆臂联接头52上。活动力臂42一端部可沿固定力臂41移动并定位固定,负载圆盘43固定在活动力臂另一端部上。具体地,在活动力臂42上开设有供固定力臂41插入的移动槽44,移动槽44两侧开设有对应的螺栓孔45。所述固定力臂41上开设有的滑动槽孔46,活动力臂42和固定力臂41由穿过螺栓孔45及滑动槽孔46的螺栓组件相连接。负载圆盘43通过螺栓组件固定在活动力臂42的下端。试验时,可通过调节活动力臂和固定力臂的相对位置,调节摆臂的长度,并根据实际需要选择搭配一个或多个负载圆盘,满足不同输出扭矩的加载,可适应低、中、重载谐波减速器的加速寿命加载试验。

34.本发明还公开一种非接触式在线监测的谐波减速器加速寿命试验方法,采用上述谐波减速器加速寿命试验装置。

35.一、以恒定应力试验为例,试验方法包括如下步骤:s1:装配加速寿命试验装置;调整编码器精密微调机构,保证角度编码器的安装公差;对加速寿命试验装置进行试运行和调试,保证传感器信号采集的稳定性和可靠性。

36.s2:当以恒定应力进行试验时,确定加速试验等效应力水平和样本数量,如采用三组不同应力水平分别进行三组试验,每组试验对应一组应力水平,每组n个样本。具体的,第一组试验对应的应力水平(输出扭矩m1、输入转速v1);第二组试验对应的应力水平(输出扭矩m2,输入转速v2);第三组试验对应的应力水平(输出扭矩m3,输入转速v3)。

37.当以步进应力试验和步降应力进行试验时,只采用一组试验对应多个应力水平的方式进行试验,每个应力水平应用于试验中的不同时间段 。如一组试验采用三组不同应力水平,第一组应力水平(输出扭矩m1、输入转速v1);第二组应力水平(输出扭矩m2,输入转速v2);第三组应力水平(输出扭矩m3,输入转速v3)分别在试验中的前中后三个阶段进行加

载。其中步进应力采取应力值不断增加的方式进行加载试验,直至达到失效指标;步降应力试验采取应力水平不断降低的方式进行加载试验,直至达到失效指标。

38.s3:选择和确定电机转速加载方式和函数方程,从而得到谐波减速器输出端角加速度变化函数方程ε(t),得到摆臂负载带来的等效转动惯量m惯;根据转速曲线计算得到的等效转速应力;把瞬时允许最大应力极限参数作为边界条件,建立等效扭矩和等效转速理论计算模型,如下所示:公式中:m

总

(t)为一个摆动周期内扭矩的变化值;ji为转动惯量,ji=mi*r2;ε(t)为输出轴角加速度;g为重力加速度;ri(t)为各个时间点的等效力臂长度;m

等效

为一个摆动周期内扭矩的等效值;t为摆臂运行一个周期的时间;v(t)为一个周期内转速的变化值;v

等效

为一个周期内转速的等效值。

39.s4: 采用遗传算法对s1和s2所建立的等效扭矩和等效转速理论计算模型和边界条件对加速试验的三组等效应力水平(m1,v1)、(m2,v2)和(m3,v3)进行望目寻优,同时防止瞬时扭矩和转速超出谐波减速器所能承受的极限,选取较优参数,如力臂和负载调节后的力臂长度、负载的重量和试验的加速区间和匀速区间的大小等.为了准确调节摆臂达到理论计算所确定的较优参数,采用静态扭矩传感器定量标定摆臂负载需施加的重力扭矩m重,并对摆臂的力臂长度进行校核,最终形成恒定应力加速试验的载荷谱。

40.s5:进行加速寿命试验,通过采集的传动效率、减速器机壳的温度和减速器的噪声的退化值作为失效评判指标,记录失效数据。

41.s6:依据失效机理不变的原则对故障模式和失效机理进行分析,分析和筛选失效数据,建立寿命模型和可靠度函数。参见图7-图8由于摆臂机构的实际扭矩值受重力施加的扭矩及等效转动惯量影响。设计了静态扭矩传感器以标定不同臂长及负载圆盘质量下的扭矩值,同时综合实时监控的转速曲线,通过理论公式综合计算施加的有效输出扭矩。

42.下面以某企业谐波减速器为例,该谐波减速器额定参数为:额定输入转速2000r/min,额定扭矩153n.m。试验限制参数为:允许最高输入转速4800r/min,平均负载转矩最大容许值217n.m,启停容许最大转矩395n.m。

43.以某双应力水平试验为例:输入平均转速2480r/min,等效扭矩200n.m,加载区间为-145

°

至+145

°

,分为匀速区间和加速区间。试验所需调节参数为:匀速和加速区间范围、摆臂长度、重块力臂长度、重块质量、最高转速、电机转速加载曲线。

44.首先,电机转速加载曲线在加速区间采用匀加速曲线进行加载,由于受到不同加载水平方案、材料、制造、安装、连接件等方面因素的影响,理论计算的计算条件存在偏差,采用静态扭矩传感器标定各个位置的扭矩值,与理论计算公式相互验算和修正。

45.以上述加载的应力水平为目标,建立扭矩和转速理论计算模型和约束条件,通过智能算法进行优化,从而得到多组较优解,如加载方案1:重块质量8.23kg,重块臂长1.14m,

摆臂质量22.5794kg, 摆臂长1.14m,最高转速3000r/min,匀速区间0-94.8

°

,加速区间94.8

°‑

145

°

。同时输出扭矩曲线图及相关参数。

46.上述为本发明较佳的实施方式,但本发明的实施方式并不受上述内容的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1