幕墙玻璃应力均匀性和自爆风险检测评价方法及检测装置与流程

1.本发明涉及幕墙玻璃检测的技术领域,尤其是涉及幕墙玻璃应力均匀性和自爆风险检测评价方法及检测装置。

背景技术:

2.我国目前已成为世界第一幕墙玻璃生产大国和使用大国,总量超过10亿平米,既有玻璃幕墙在长期的自然力以及热应力的作用下,必然存在材料老化、损伤、支撑结构松动等问题,造成玻璃破碎、炸裂甚至是整体脱落,成了城市上空的“定时炸弹”。

3.目前,建筑使用的幕墙玻璃大多数是回热火处理的钢化玻璃,淬火冷却使得玻璃表面收缩产生压应力,而内部产生拉应力与表面压应力相平衡,如图1所示。玻璃内部的气泡、裂纹或颗粒都会破坏玻璃的内部应力结构,从而导致玻璃自爆破碎,因此,对幕墙玻璃的均匀性检测至关重要。现有幕墙检测技术中反射式玻璃应力检测装置的示例参见中国专利文献cn204831656u,检测系统由起偏部分和检偏部分组成,装置起偏部分和检偏部分相互垂直,存在测试空间,利用反射偏振光明暗检测幕墙玻璃的应力均匀性及内部异质项。故而,检测时偏振光的方向与角度是影响测量精度的关键,现有的检测装置在检测时仍时有出现偏振光角度不对而导致检测不准确的情况;同时,现有的检测手段对主观经验的依赖较强,难以实现对自爆风险进行定量判断。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种幕墙玻璃应力均匀性和自爆风险检测评价方法及其检测装置,其具有偏振光角度可调、图像可记录保存的效果,提高了幕墙玻璃应力均匀性和自爆风险的检测精度;并提出了自爆风险指数的概念和计算方法。

5.为实现上述目的,本发明采用的技术方案是:本发明幕墙玻璃应力均匀性和自爆风险检测评价方法,包括以下步骤:1)初始时调整起偏器偏振方向和检偏器偏振方向,使用自发均布光源透过起偏器照射玻璃表面,玻璃表面将起偏后光线反射并通过检偏器传入图像接收装置;2)将起偏器和检偏器垂直布置,以保证获得最清晰的应力图像,对应力光斑条纹进行观察分析,若明暗条纹间隔分布,且分布均匀,则幕墙玻璃的应力均匀性较好;3)通过图像接收装置,对应力图像进行细致观察,观察图像内是否存在应力集中现象,若存在图像接收装置发现到玻璃内部存在应力集中现象后则进一步,采用光学摄像显微镜采集图像分析;4)调节光学摄像显微镜的焦距,从玻璃表面开始分梯度拍摄不同厚度处的应力形貌,分梯度采集图像时,梯度根据单片玻璃自身厚度决定,厚度为6-8mm的玻璃推荐梯度为0.2mm,每个梯度采集图像时应同时调节检偏器偏振方向,使采集的图像尽量清晰;5)利用表面应力测量装置,测量玻璃的表面应力,得到被测玻璃的应力分布图,应力图像有光斑明显集中的位置即为缺陷,并确定位于玻璃内部深度位置;

6)将采集的图像与应力分布图一一对应,确定缺陷所在深度处应力情况,判断缺陷处所处的应力状态;7)缺陷所处区域离近中性轴越近、拉应力越大,缺陷引起玻璃自爆的风险越大;8)利用温度测量装置,测量含缺陷玻璃表面温度并记录;9)最后,综合考虑缺陷类型、缺陷尺寸、缺陷周边应力状态、缺陷所处应力区域、缺陷所处区域玻璃应力大小、环境温度因素,对自爆风险指数进行加权计算,并得出幕墙玻璃自爆概率,对玻璃的自爆风险进行评价风险等级。

6.根据所述的幕墙玻璃应力均匀性和自爆风险检测评价方法,其特征是,步骤3-4中,当偏振光线朝8个方向明显扩散,则说明缺陷处受压应力,当偏振光线朝4个方向轻微扩散,则说明缺陷处受拉应力,当偏振光线朝6个方向扩散,则说明缺陷处受剪切应力。

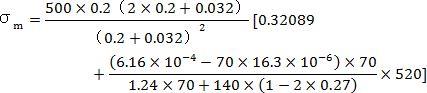

7.根据所述的幕墙玻璃应力均匀性和自爆风险检测评价方法,幕墙玻璃自爆概率(自爆风险指数)的计算方法为,(1)幕墙玻璃内部的局部强度计算公式:式中,x为杂质距中性轴位置;h为钢化玻璃的厚度,,为幕墙玻璃的表面应力平均值,由玻璃本身性能决定;(2)幕墙玻璃缺陷周边的周向平均应力计算公式:式中,为杂质尺寸影响系数,r为玻璃应力缺陷半径;,为杂质种类对相变的影响系数,杂质为硫化镍时取1,杂质为其他时取0;,为杂质种类影响系数,;,为幕墙玻璃服役时的温度;(3)幕墙玻璃自爆概率(自爆风险指数)本发明通过幕墙玻璃应力均匀性和自爆风险检测评价方法进行幕墙玻璃应力均匀性检测装置,包括起偏器组件和检偏器组件,其特征是,还包括连接组件、遮光组件和显微分析组件,,所述起偏器组件包括为层叠布置在一起的板状的光源、均光板和角度可调起偏片,所述检偏器组件包括层叠在一起的角度可调检偏片和观察窗;起偏器组件和检偏器组件通过连接组件连接在一起,起偏器组件和检偏器组件整体为矩形结构,两组件连接后一边接触并成一定夹角,在两组件侧面设有遮光组件,遮光组

件为不透光柔性材料制成,起偏器组件和检偏器组件形成的扩口结构扣在待检测的幕墙玻璃上,遮光组件与起偏器组件和检偏器组件围成的空间为测试空间;所述连接组件上设置有垂直于检偏器组件所在平面的滑动支架,滑动支架上设置显微分析组件,显微分析组件包括朝向检偏器组件的光学摄像显微镜和显示器,光学摄像显微镜采集到的检偏器组件上图像并显示在显示器上。

8.根据所述的幕墙玻璃应力均匀性和自爆风险检测装置,所述连接组件包括封装起偏器组件的起偏框架、封装检偏器组件的检偏框架和起偏框架和检偏框架之间的铰接部件,铰接部件连接起偏框架和检偏框架并将两者固定成一定角度。

9.根据所述的幕墙玻璃应力均匀性和自爆风险检测装置,所述起偏框架和检偏框架接触的两侧还设有撑杆部件,起偏框架和检偏框架接触的两侧的撑杆部件对称布置,撑杆部件包括两撑杆和固定螺栓,两撑杆的一端分别铰接于起偏框架和检偏框架侧面,两撑杆的另一端通过固定螺栓相连,固定螺栓将两撑杆铰接相连且可固定两撑杆间角度,两撑杆撑开后将起偏框架和检偏框架间角度固定。

10.根据所述的幕墙玻璃应力均匀性和自爆风险检测装置,所述角度可调起偏片为圆形,起偏框架内设有起偏环形槽,起偏环形槽开口朝内,侧面设有起偏调节长孔连通起偏环形槽,环形槽嵌入角度可调起偏片,角度可调起偏片边缘设有起偏转动防滑纹,起偏转动防滑纹在起偏调节长孔处漏出,在起偏调节长孔处可转动角度可调起偏片。

11.根据所述的幕墙玻璃应力均匀性和自爆风险检测装置,所述角度可调检偏片为圆形,检偏框架内设有检偏环形槽,检偏环形槽开口朝内,侧面设有检偏调节长孔连通检偏环形槽,环形槽嵌入角度可调检偏片,角度可调检偏片边缘设有检偏转动防滑纹,检偏转动防滑纹在检偏调节长孔处漏出,在检偏调节长孔处可转动角度可调检偏片。

12.根据所述的幕墙玻璃应力均匀性和自爆风险检测装置,检偏框架上设有滑槽,所述滑动支架在滑槽内可移动。

13.根据所述的幕墙玻璃应力均匀性和自爆风险检测装置,光源在连接组件上设有开关。

14.综上所述,本发明包括有益技术效果如下:将起偏片和检片片设计为可调角度,能够观察幕墙玻璃在不同角度下的应力均匀性,提高了检测效果;设置了光学摄像显微镜,能够时时采集偏振光数据并保存下来事后分析,从而使得该检测装置对幕墙玻璃应力均匀性的检测精度更高。光学显微镜能够进行移动观察,从而使得检偏器组件与显微分析组件之间形成连接的同时不影响检偏器组件与显微分析组件之间的相对移动,使得光学显微镜所收集的反射偏振光信号来自同一检测层,从而保证幕墙玻璃应力均匀性检测的准确度。

15.调节光学显微镜焦距,可以收集幕墙玻璃内部的反射偏振光信号,能够检测幕墙玻璃整体应力均匀性,有利于提高对幕墙玻璃整体结构性能评估的准确性。

16.设置有显示器,实时对幕墙玻璃的偏振光状态进行观察;在侧面设计了遮光组件,提高了遮光效果。

17.提出幕墙玻璃自爆概率(自爆风险指数)的定义并给出计算方法,量化评估幕墙玻璃自爆风险。

附图说明

18.图1是幕墙玻璃的内部应力分布示意图,图2是本发明的结构示意图,图3是本发明的起偏器组件俯视剖切图,图4是本发明的起偏器组件侧面剖切图,图5是本发明的检偏器组件俯视剖切图,图6是本发明的检偏器组件侧面剖切图,图7是幕墙玻璃缺陷硫化镍应力光斑检测图像,图8是幕墙玻璃缺陷硫化镍光学检测图像,图9是幕墙玻璃缺陷单质硅应力光斑检测图像,图10是幕墙玻璃缺陷单质硅光学检测图像。

19.附图标记:1、起偏器组件;101、光源;102、开关;103、均光板;104、角度可调起偏片,105起偏转动防滑纹;2、检偏器组件;201、角度可调检偏片;202、观察窗,203检偏转动防滑纹;3、显微分析组件;301、光学显微镜;302、显示器;4、连接组件;401、起偏边框;402、检偏边框;403、起偏调节长孔;404、撑杆;405、螺栓;406、滑动支架,407、检偏调节长孔,408、起偏环形槽,409、检偏环形槽;5、遮光组件。

具体实施方式

20.下面对本发明的具体内容进行进一步的说明:本发明幕墙玻璃应力均匀性和自爆风险检测评价方法,具体包括以下步骤:1)初始时调整起偏器偏振方向和检偏器偏振方向,使用自发均布光源透过起偏器照射玻璃表面,玻璃表面将起偏后光线反射并通过检偏器传入图像接收装置;2)将起偏器和检偏器垂直布置,以保证获得最清晰的应力图像,对应力光斑条纹进行观察分析,若明暗条纹间隔分布,且分布均匀,则幕墙玻璃的应力均匀性较好;3)通过图像接收装置,对应力图像进行细致观察,观察图像内是否存在应力集中现象,若存在图像接收装置发现到玻璃内部存在应力集中现象后则进一步,采用光学摄像显微镜采集图像分析;4)调节光学摄像显微镜的焦距,从玻璃表面开始分梯度拍摄不同厚度处的应力形貌,分梯度采集图像时,梯度根据单片玻璃自身厚度决定,厚度为6-8mm的玻璃推荐梯度为0.2mm,每个梯度采集图像时应同时调节检偏器偏振方向,使采集的图像尽量清晰;5)利用表面应力测量装置,测量玻璃的表面应力,得到被测玻璃的应力分布图,应力图像有光斑明显集中的位置即为缺陷,确定位于玻璃内部深度位置;6)将采集的图像与应力分布图一一对应,确定缺陷所在深度处应力情况,判断缺陷处所处的应力状态;7)缺陷所处区域离近中性轴越近、拉应力越大,缺陷引起玻璃自爆的风险越大;8)利用温度测量装置,测量含缺陷玻璃表面温度并记录;9)最后,综合考虑缺陷类型、缺陷尺寸、缺陷周边应力状态、缺陷所处应力区域、缺陷所处区域玻璃应力大小、环境温度等因素,对自爆风险指数进行加权计算,并得出幕墙玻璃自爆概率,对玻璃的自爆风险进行评价风险等级。

21.当偏振光线朝8个方向明显扩散,则说明缺陷处受压应力,当偏振光线朝4个方向轻微扩散,则说明缺陷处受拉应力,当偏振光线朝6个方向扩散,则说明缺陷处受剪切应力。

22.幕墙玻璃应力均匀性和自爆风险检测评价方法,幕墙玻璃自爆概率的计算方法为,(1)幕墙玻璃内部的局部强度计算公式:式中,x为杂质距中性轴位置;h为钢化玻璃的厚度,,为幕墙玻璃的表面应力平均值,由玻璃本身性能决定;(2)幕墙玻璃缺陷周边的周向平均应力计算公式:式中,为杂质尺寸影响系数,r为玻璃应力缺陷半径;,为杂质种类对相变的影响系数,杂质为硫化镍时取1,杂质为其他时取0;,为杂质种类影响系数,;,为幕墙玻璃服役时的温度;(3)幕墙玻璃自爆概率(自爆风险指数)本发明通过幕墙玻璃应力均匀性和自爆风险检测评价方法进行的幕墙玻璃均匀性应力检测装置,结构如图2所示,幕墙玻璃均匀性检测装置,包括起偏器组件1和检偏器组件2,还包括连接组件4、遮光组件5和显微分析组件3。

23.如图3所示,起偏器组件1包括为层叠布置在一起的板状的光源101、均光板103和角度可调起偏片104,光源、开关、均光板和角度可调起偏片紧密贴合并密封。光源通过均光板使得发散光变为平行光,平行光通过角度可调起偏片变为偏振光入射到幕墙玻璃上。光源101在连接组件上设有开关,板状光源101通过导线连接外部电源。

24.如图5所示,检偏器组件2包括层叠在一起的角度可调检偏片201和观察窗202。起偏器组件1和检偏器组件2通过连接组件4连接在一起,连接组件包括封装起偏器组件1的起偏框架、封装检偏器组件2的检偏框架。起偏框架和检偏框架之间的铰接部件连接起偏框架和检偏框架并将两者固定成一定角度。铰接部件在起偏框架和检偏框架接触的边缘位置。

25.起偏器组件1和检偏器组件2整体为矩形结构,两组件连接后一边接触并成一定夹角,在两组件侧面设有遮光组件5,遮光组件5为不透光柔性材料制成,起偏器组件1和检偏器组件2形成的扩口结构扣在待检测的幕墙玻璃上,遮光组件5与起偏器组件1和检偏器组

件2围成的空间为测试空间;连接组件上设置有垂直于检偏器组件2所在平面的滑动支架406,滑动支架406在滑槽内可移动。滑动支架406上设置显微分析组件3,显微分析组件3包括朝向检偏器组件2的光学摄像显微镜301和显示器302,光学摄像显微镜301采集到的检偏器组件2上图像并显示在显示器302上。

26.起偏器组件1和检偏器组件2通过连接组件4连接在一起,从而使得起偏器组件的移动不会对入射偏振光造成影响,反射偏振光通过角度可调检偏片和观察窗变为可分析幕墙玻璃应力缺陷的光信号,通过光学显微镜收集、拍摄,固定角度可调检偏片、观察窗、光学显微镜和显示器,从而使得光学显微镜可以较好的收集到显示幕墙玻璃应力缺陷的光信号。

27.起偏框架和检偏框架接触的两侧还设有撑杆部件,起偏框架和检偏框架接触的两侧的撑杆部件对称布置,撑杆部件包括两撑杆和固定螺栓,两撑杆的一端分别铰接于起偏框架和检偏框架侧面,两撑杆的另一端通过固定螺栓相连,固定螺栓将两撑杆铰接相连且可固定两撑杆间角度,两撑杆撑开后将起偏框架和检偏框架间角度固定。

28.为实现起偏片和起偏片的角度可调,如图2、3和4、5所示,角度可调起偏片104为圆形,起偏框架内设有起偏环形槽,起偏环形槽开口朝内,侧面设有起偏调节长孔连通起偏环形槽,环形槽嵌入角度可调起偏片104,角度可调起偏片104边缘设有起偏转动防滑纹,起偏转动防滑纹在起偏调节长孔处漏出,在起偏调节长孔处可转动角度可调起偏片104。角度可调检偏片201为圆形,检偏框架内设有检偏环形槽,检偏环形槽开口朝内,侧面设有检偏调节长孔连通检偏环形槽,环形槽嵌入角度可调检偏片201,角度可调检偏片201边缘设有检偏转动防滑纹,检偏转动防滑纹在检偏调节长孔处漏出,在检偏调节长孔处可转动角度可调检偏片201。

29.结合幕墙玻璃均匀性检测装置对幕墙玻璃均匀性检测过程进一步的说明,包括以下步骤:1)将待检测幕墙玻璃表面清洗干净,开启光源、光学摄像显微镜、显示屏幕打开,预热20分钟;2)调节起偏器组件和检偏器组件间的连接组件,调整张开合适的角度,然后起偏器组件和检偏器组件的外侧边紧贴幕墙玻璃并固定,遮光组件、起偏器组件和检偏器组件围成的测试空间,角度可调提升了可检测角度范围。随后将遮光组件打开,遮住装置两侧,有效防止两侧太阳光干扰试验光,影响检测结果;3)调整滑动支架和光学摄像显微镜位置,保证光学摄像显微镜可观测到观察窗区域内的所有位置;4)调整角度可调起偏片、角度可调检偏片角度,可以调整光线起偏、检偏角度,在同一检测区域观察不同角度起偏光信号。过去,起偏片和检偏片的角度不可调,有些幕墙缺陷在单一角度偏振光下观测不明显,会造成幕墙应力均匀性检测遗漏的情况,通过添加角度可调装置,可以调整光线起偏、检偏角度。在同一检测区域观察不同角度起偏光信号,可有效排除漏检情况;5)调整显微镜焦距,待显微镜预热完成后,可以开始调整显微镜焦距,使显微镜可以清晰地接收到幕墙玻璃顶部及底部的偏振光信号,由于幕墙玻璃的气泡及缺陷可能出现

在不同层级位置,所以检测不同层级的偏振光信号是十分必要的,显微镜的焦距间隔可以设置为0.2mm;6)拍摄偏振光信号,通过滑动支架调整光学摄像显微镜位置,使用显示器拍摄收集同一层级内不同位置的偏振光信号,拍摄时需要确保偏振光信号清晰,检测区域全覆盖,随后调整显微镜焦距,每旋转180度,显微镜焦距下调0.2mm拍摄一次层级信号,直到幕墙玻璃整体的偏振光信号收集完全,保存完整的偏振光信号数据,用于留存及分析;7)分析试验数据,将采集到的偏振光信号数据按不同层级不同位置排列,通过偏振光信号分析出幕墙玻璃内部缺陷的位置及大小,进行数据图像分析;8)当通过应力图像分析显示幕墙玻璃应力缺陷光斑如图7所示,则通过光学图像如图8确定缺陷所在位置、大小,缺陷种类,将幕墙玻璃的表面应力值,及应力缺陷处的相关参数代入计算公式,可得幕墙玻璃的自爆概率。

30.计算幕墙玻璃自爆概率的计算实施例(1)定义p为幕墙玻璃自爆概率(自爆风险指数):式中为幕墙玻璃缺陷周边的周向平均应力,为幕墙玻璃内部的局部强度;(2)幕墙玻璃局部强度的计算公式:式中,使用光学显微镜采集到应力图像与光学图像如图7、8所示,通过调节焦距测得杂质距中性轴位置x=1mm;通过表面应力仪测得幕墙玻璃表面应力=95 mpa,玻璃测厚仪测得钢化玻璃的厚度为6mm,代入公式计算得出:=130.53 mpa(3)幕墙玻璃缺陷周边的周向平均应力计算公式:式中,为杂质尺寸影响系数,通过进一步观察测量,确定杂质颗粒为硫化镍,半径r=0.2mm,因此;,为杂质种类对热膨胀的影响系数,0.27;

,通过温度测量仪确定幕墙玻璃服役时的温度t为30摄氏度,将数值代入算式计算得;=156.11 mpa(4)计算幕墙玻璃自爆概率(自爆风险指数)p为:=79.59%当通过应力图像分析显示幕墙玻璃应力缺陷光斑如图9所示,则通过光学图像如图10确定缺陷所在位置、大小,缺陷种类,将幕墙玻璃的表面应力值,及应力缺陷处的相关参数代入计算公式,可得幕墙玻璃的自爆概率。

31.计算幕墙玻璃自爆概率的计算实施例(1)定义p为幕墙玻璃自爆概率(自爆风险指数):式中为幕墙玻璃缺陷周边的周向平均应力,为幕墙玻璃内部的局部强度;(2)幕墙玻璃局部强度的计算公式:式中,使用光学显微镜采集到应力图像与光学图像如图9、10所示,通过调节焦距测得杂质距中性轴位置x=0.5mm;通过表面应力仪测得幕墙玻璃表面应力=95 mpa,玻璃测厚仪测得钢化玻璃的厚度为6mm,代入公式计算得出:=123.51 mpa(3)幕墙玻璃缺陷周边的周向平均应力计算公式:式中,为杂质尺寸影响系数,通过进一步观察测量,确定杂质颗粒为单质硅,半径r=0.3mm,因此;

,为杂质种类对热膨胀的影响系数,0.28;,通过温度测量仪确定幕墙玻璃服役时的温度t为30摄氏度,将数值代入算式计算得;=106.08 mpa(4)计算幕墙玻璃自爆概率(自爆风险指数)p为:=45.89%本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1