一种测量小尺寸多孔材料渗透率的方法和装置

1.本文涉及但不限于制造业领域,具体涉及但不限于专用仪器仪表制造业领域。尤其涉及但不限于基于脉冲衰减法的多孔介质渗透率测量方法和装置。

背景技术:

2.多孔介质的渗透率在众多领域有着重要作用,如石油天然气勘探开发、燃料电池交换膜、高速转子润滑油供给等等,准确快速地获得多孔介质的渗透率具有重要的工程价值。渗透率表征了多孔介质允许流体通过的能力。定量的渗透率直接测量方法包括稳态法和瞬态法。稳态法是基于达西定律并通过测量流量来获得渗透率的方法,该方法受限于流量测量精度低而难以测量致密多孔介质的渗透率。瞬态法是一类适用于定量测量致密多孔介质渗透率的方法,其基本原理是通过测量压强来获得渗透率,包括脉冲衰减法、脉冲震荡法、gri法等。最为常用也最为成功的瞬态法是脉冲衰减法。

技术实现要素:

3.以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

4.本技术基于脉冲衰减法,针对小尺寸致密多孔介质,开发了一种渗透率测量方法,该装置采用机械精加工方式制成,具备内部体积控制精准、密封性能好、能够实时输出压力数据、能够调控围压值、数据输出间隔可自主调控、实时监控温度等优点。

5.本技术提供了一种小尺寸多孔材料渗透率的测量方法,其特征在于,所述测量方法包括以下步骤:

6.1)封闭所述多孔介质未与上游腔体和下游腔体中任一个腔体连通的面,使得上游腔体中的流体经过所述多孔介质的内部空隙后进入所述下游腔体;可选地,步骤1)还包括测量所述多孔介质内的孔隙的体积、所述上游腔体包围的空间的体积以及下游腔体包围的空间的体积(记为上游腔体体积和下游腔体体积)。

7.2)提高所述上游腔体的压强,记录所述上游腔体随时间变化的压强数据与所述下游腔体随时间变化的压强数据;

8.3)当所述上游腔体与所述下游腔体的压差为初始压差的5%以内时,完成所述数据的记录;

9.4)将步骤3获得的数据带入公式(1)中,计算得到所述小尺寸多孔材料渗透率κ;

[0010][0011]

公式(1)中,κ为小尺寸多孔材料渗透率,单位为m2;μ为流体的动力粘性系数,单位为pa

·

s;β

ρ

为流体的压缩系数,单位为pa-1

;φ为被测多孔样品的孔隙率,量纲为1;l为被测多孔样品的轴向长度,单位为m;θ为公式(2):的最小的正数解,量纲为1,公式(2)中,a为被测样品内部孔隙体积与上游腔体体积的比值,b为被测样品内部孔隙体积与

下游腔体体积的比值;拟合得到的直线的斜率,量纲为1,拟合直线的表达式为公式(3):

[0012]

公式(3)中,δp(t)根据公式(4):计算,公式(4)中,pu(t)为上游腔体中t时刻的压强,单位为pa;pd(t)为下游腔体中t时刻的压强,单位为pa;pu(0)为上游腔体中t=0时刻的压强,单位为pa;pd(0)为下游腔体中t=0时刻的压强,单位为pa;

[0013]

公式(3)中的根据公式(5):计算;公式(5)中的θ、a和b与公式(2)中的θ、a和b相同,所述的量纲为1。

[0014]

在本技术提供的小尺寸多孔材料渗透率的测量方法中,所述流体选自氮气、氦气和氩气中的任意一种或更多种。

[0015]

在本技术提供的小尺寸多孔材料渗透率的测量方法中,所述多孔介质样品选自岩心、泡沫金属和高分子材料中的任意一种或更多种。

[0016]

在本技术提供的小尺寸多孔材料渗透率的测量方法中,所述上游腔体体积、所述多孔介质中孔隙体积、所述下游腔体体积的体积比为(10至10000):1:(10至10000)。

[0017]

在本技术提供的小尺寸多孔材料渗透率的测量方法中,测量压强所使用的测量仪器内部的空腔被无孔的固体填满。

[0018]

在本技术提供的小尺寸多孔材料渗透率的测量方法中,所述上游腔体、所述下游腔体、所述多孔介质及其连接管路的预期漏率为10-11

毫升每秒至10-9

毫升每秒。

[0019]

在本技术提供的小尺寸多孔材料渗透率的测量方法中,所述多孔材料的尺寸为直径4毫米、长度10毫米的圆柱。又一方面,本技术提供了一种使用上述的测量方法测量小尺寸多孔材料渗透率的装置。

[0020]

又一方面,本技术提供了使用上述测量方法测量小尺寸多孔材料渗透率的装置。

[0021]

在本技术提供的测量小尺寸多孔材料渗透率的装置中,所述装置包括围成上游腔体的第一装置、围成下游腔体的第二装置和用于容纳所述多孔介质的围压腔;以及第一测量仪器、第二测量仪器和第三测量仪器;

[0022]

所述第一装置、围压腔和所述第二装置依次串联;

[0023]

所述第一测量仪器被配置成测量所述上游腔体压强,所述第二测量仪器被配置成测量围压腔体压强,所述第三测量被配置成仪器测量下游腔体压强;

[0024]

所述第一测量仪器,所述第二测量仪器和所述第三测量仪器内部的空腔被无孔的固体填满。压力测量仪器内部都存在一定大小的死体积,本技术使用的压力表内部死体积用空心铜块进行填充,然后焊接以保证密封。

[0025]

在本技术提供的小尺寸多孔材料渗透率的装置中,上下游腔体的体积不能过大,连接管线尽可能细,如半径0.15mm的管线。

[0026]

在本技术提供的测量小尺寸多孔材料渗透率的装置中,所述上游腔体、所述下游腔体、所述多孔介质及其连接管路的预期漏率为10-11

毫升每秒至10-9

毫升每秒。固定管线连接处采用高温银钎焊方式焊接,实现完全密封,预期漏率为零。螺钉、螺纹连接处采用金属垫片面密封接头进行密封,金属垫片面密封接头的预期漏率低至10-11-10-9

毫升每秒。上、下游针阀与管线连接处采用卡套式管接头进行密封,预期漏率为零。上、下游采用铜管进行密

封:施加压力脉冲(基于装置的性能,在最短时间内改变上游气体腔或下游气体腔的压强)后,用冷压钳压断铜管,铜管在冷压钳压制下完全闭合而起到完全密封效果,预期漏率为零。

[0027]

在本技术提供的测量小尺寸多孔材料渗透率的装置中,由于整个测量管路整体的体积极小,略微的温度波动都会对压强测量产生较大影响,因此,所有部件均为金属制成,热导率大,因此只要保持装置所在的空间的室温保持恒定就能提供稳定温度。压力表输出压力值的同时,还能输出温度值。压力表测量精度为0.04%,采集软件使用labview编制而成,可自由选择采样间隔,最小采样间隔为0.50秒。

[0028]

在本技术提供的测量小尺寸多孔材料渗透率的装置中,所述装置包括:氮气瓶、进气截止阀、上游截止阀、上游针阀、上游封口管、围压腔、下游封口管、上游压力表、围压压力表、下游压力表、数据采集、下游针阀、下游截止阀、放气阀、气缸及压力调节手轮。上游部分主要包括:氮气瓶、进气截止阀、上游截止阀、上游针阀、上游封口管、上游压力表、围压腔上游区域。下游部分主要包括:围压腔下游区域、下游压力表、下游针阀、下游截止阀、放气阀。上游封口管、下游封口管是一段外径1.59毫米、内径0.50毫米的铜管。

[0029]

本技术提供的测量小尺寸多孔材料渗透率的方法和装置具有以下特点:专用于小尺寸多孔介质;装置使用机械精加工方式制成;综合使用铜管、高温钎焊、金属垫片面、胶圈及卡套式管接头密封等方式实现完全密封;能够同时输出压强值和温度值;数据采集间隔可调,具备内部体积控制精准、密封性能好、能够实时输出压力数据、能够调控围压值、数据输出间隔可自主调控、实时监控温度等优点。

[0030]

在一种实施方案中,所述测量过程中所述样品腔、所述上游腔体和所述下游腔体的温度相同。

[0031]

本技术基于脉冲衰减法,针对小尺寸致密多孔介质,开发了一种渗透率测量方法和装置,该装置采用机械精加工方式制成,具备内部体积控制精准、密封性能好、能够实时输出压力数据、能够调控围压值、数据输出间隔可自主调控、实时监控温度等优点。

[0032]

本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书中所描述的方案来发明实现和获得。

附图说明

[0033]

附图用来提供对本技术技术方案的理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

[0034]

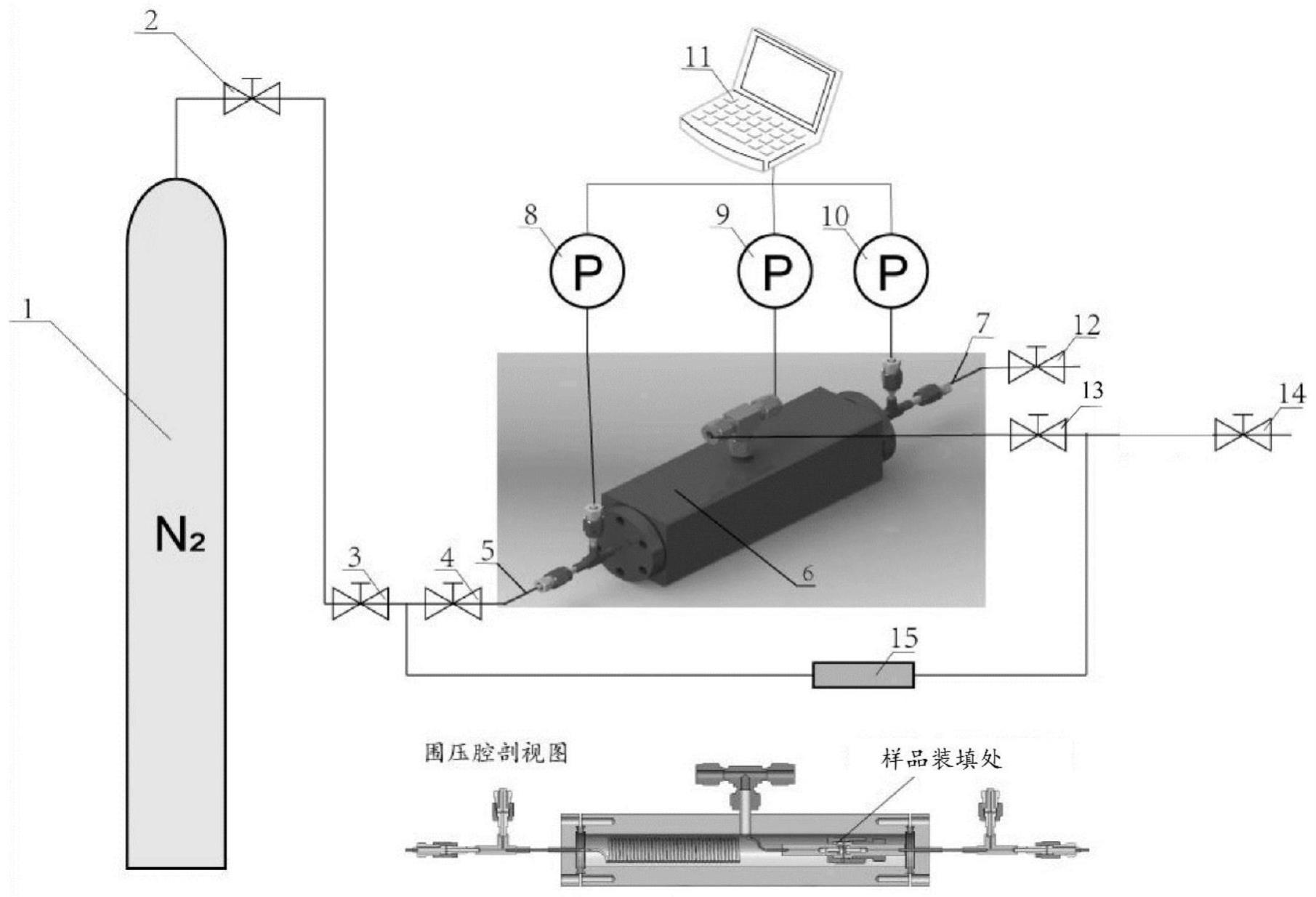

图1为测量装置总体原理图。

[0035]

图2为单次实验测量实验数据散点图。

[0036]

附图标记:1、氮气瓶;2、进气截止阀;3、上游截止阀;4、上游针阀;5、上游封口管;6、围压腔;7、下游封口管;8、上游压力表;9、围压压力表;10、下游压力表;11、数据采集装置;12、下游针阀;13、下游截止阀;14、放气阀;15、气缸及压力调节手轮。

具体实施方式

[0037]

为使本技术的目的、技术方案和优点更加清楚明白,下文对本技术的实施例进行

详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

[0038]

本技术实施例公开了测量小尺寸多孔介质渗透率的测量方法和装置。如图1所示,测量装置总体包括:依次串联连接氮气瓶1、进气截止阀2、上游截止阀3、上游针阀4、上游封口管5、围压腔6、下游封口管7、下游针阀12;

[0039]

所述围压腔6与下游截止阀13、放气阀14依次串联;所述下游截止阀13通过围压腔6与上游封口管5连通,所述下游截止阀13通过围压腔6与下游封口管7连通。

[0040]

气缸及压力调节手轮15一端与上游截止阀3和上游针阀4中间的管路连通,另一端与下游截止阀13、放气阀14中间的管路连通;气缸及压力调节手轮作用是:通过丝杠改变体积来调整压强;

[0041]

上游压力表8与上游针阀4和围压腔6之间的管路连通;上游压力表8内部的空腔被无孔的固体填满;

[0042]

下游压力表10与下游针阀7和围压腔6之间的管路连通;下游压力表10内部的空腔被无孔的固体填满;

[0043]

围压压力表9与围压腔6连通;围压压力表9内部的空腔被无孔的固体填满;

[0044]

数据采集装置11用于采集上游压力表8、围压压力表9、下游压力表10、的压力、温度等数据;

[0045]

所述上游腔体为上游封口管5至多孔介质前端面之间的管路内的空间;

[0046]

所述下游腔体为多孔介质后端面到下游封口管7之间的管路内的空间;

[0047]

上游部分主要包括:氮气瓶1、进气截止阀2、上游截止阀3、上游针阀4、上游封口管5、上游压力表8、围压腔上游区域(上游封口管5到多孔介质前端面为上游区域)。下游部分主要包括:围压腔下游区域(多孔介质后端面到下游封口管7为下游区域)、下游压力表10、下游针阀12、下游截止阀13、放气阀14。例如,上游封口管5、下游封口管7是一段外径1.59毫米、内径0.50毫米的铜管。

[0048]

本技术实施例公开了测量小尺寸多孔介质渗透率的步骤:

[0049]

步骤1:向测量系统内通入测试气体,对测量系统中各部件进行气密性检测。如果发现漏气,需要及时更换。测量或估算所述多孔介质内的孔隙的体积、所述上游腔体包围的空间的体积以及下游腔体包围的空间的体积(记为上游腔体体积和下游腔体体积)。

[0050]

步骤2:将样品放置在图1所示的围压腔6中,通过上下游管路构成封闭腔体;

[0051]

步骤3:上下游压强平衡后,提高所述上游腔体的压强(可以提高上游腔体压强或降低下游腔体压强,例如打开进气截止阀2、上游截止阀3、上游针阀4,然后用冷压钳夹断上游封口管5、下游封口管7将整个测量管路被封死,使得上游腔体的压强高于下游腔体的压强,或者打开下游针阀12,排出适量气体,然后冷压钳夹断上游封口管5、下游封口管7将整个测量管路被封死,使得上游腔体的压强高于下游腔体的压强使得下游腔体的压强小于上游腔体的压强。基于装置的性能,在最短时间内改变上游气体腔或下游气体腔的压强),记录所述上游腔体随时间变化的压强数据与所述下游腔体随时间变化的压强数据;当所述上游腔体与所述下游腔体的压差为初始压差的5%以内时,完成所述数据的记录;

[0052]

步骤4:处理数据。渗透率根据下式进行计算:

[0053][0054]

公式(1)中,κ为小尺寸多孔材料渗透率,单位为m2;μ为流体的动力粘性系数,单位为pa

·

s;β

ρ

为流体的压缩系数,单位为pa-1

;φ为被测多孔样品的孔隙率,量纲为1;l为被测多孔样品的轴向长度,单位为m;θ为公式(2):的最小的正数解,量纲为1,公式(2)中,a为被测样品内部孔隙体积与上游腔体体积的比值,b为被测样品内部孔隙体积与下游腔体体积的比值;拟合得到的直线的斜率,量纲为1,拟合直线的表达式为公式(3):

[0055]

公式(3)中,δp(t)根据公式(4):计算,公式(4)中,pu(t)为上游腔体中t时刻的压强,单位为pa;pd(t)为下游腔体中t时刻的压强,单位为pa;pu(0)为上游腔体中t=0时刻的压强,单位为pa;pd(0)为下游腔体中t=0时刻的压强,单位为pa;

[0056]

公式(3)中的根据公式(5):计算;公式(5)中的θ、a和b与公式(2)中的θ、a和b相同,所述的量纲为1。

[0057]

在本技术实施例中,所述流体选自氮气、氦气和氩气中的任意一种或更多种。

[0058]

在本技术实施例中,所述多孔介质选自岩心、多孔陶瓷、和高分子材料中的任意一种或更多种。

[0059]

实施例:

[0060]

在本实施例中,上游腔体体积为690.72立方毫米,下游腔体体积为698.14立方毫米,样品孔隙体积为2.22立方毫米。

[0061]

1)将小尺寸多孔介质样品(多孔聚酰亚胺材料,直径2.5毫米,长度8毫米)放置在样品腔内,向上下游气体腔内同时注入氮气,初始平衡压力在0.10mpa。样品围压为0.10mpa,整个装置恒温20℃。

[0062]

2)提高上游压强至0.15mpa,然后用冷压钳夹断上、下游封口铜管,整个测量管路被封死,记录上下游压强,当所述上游腔体与所述下游腔体的压差为初始压差的5%以内时,完成所述数据的记录。

[0063]

3)将数据代入计算公式(1)至公式(5)中,得到该样品的渗透率κ为1.28

×

10-18

m2。

[0064]

实验测得上下游压强数据,单次实验测量实验数据点图如图2所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1