一种基于多参量的变压器匝间短路检测系统及方法

1.本发明涉及电气设备检测领域,具体涉及一种基于多参量的变压器匝间短路检测系统及方法。

背景技术:

2.电力变压器既是电力系统中昂贵的设备,又是输电系统中必不可少的设备,其因故障造成的意外停电可能会使对用户的供电中断、造成巨大经济损失。匝间短路是常见的故障类型,因而必须对变压器进行匝间短路检测。传统的变压器匝间短路的检测方法为通过采集变压器箱体不同位置的振动信号,以判断是否发生匝间短路(如公开专利cn111474496a一种基于振动信号辨识的变压器匝间短路快速诊断方法)。也有基于磁漏检测来判断匝间短路的方式(如发明专利cn110221159b-一种基于铁芯漏磁的变压器的故障检测方法、系统及设备),基于磁通分布的变化进行故障检测,能够使得变压器在线运行时进行检测。

3.发明人发现,传统的基于振动的诊断方法由于振动会将振动信号传递给整个变压器,每个振动测量点之间会相互干扰,影响对匝间短路位置的判断的准确性。而通过漏磁诊断的方式检测,属于主动检测,需要时刻保持开启状态,相对于振动信号的检测耗费能更多,会在电压器内积聚更多热量,不利于变压器的长久运行。

技术实现要素:

4.本发明针对现有技术中振动的诊断方法对匝间短路的定位不容易准确,漏磁在线检测容易积聚热量问题,提供一种基于多参量的变压器匝间短路检测系统及方法,将正常状态下的变压器振动信号作为参考,通过实时检测变压器振动信号的变化,初步判断变压器匝间短路情况,然后通过对变压器漏磁的检测,从而实现对变压器匝间短路的检测和定位,既保证匝间短路定位的准确,又减少了变压热量聚集。

5.为实现上述目的,本发明的第一个方面提供一种基于多参量的变压器匝间短路检测系统,包括:

6.振动测量模块,其安装于变压器,用于对变压器各个部位的振动情况进行测量。

7.漏磁测量模块,其安装于变压器内部,用于对变压器内部的漏磁进行测量

8.结果分析模块,其与振动测量模块、漏磁测量模块分别连接,对振动测量模块和漏磁测量模块的信号进行处理,获得振动测量结果与漏磁测量结果;进而对振动测量结果与漏磁测量结果进行分析,判定变压器匝间短路情况,并对发生匝间短路的位置进行定位。

9.可选的,所述结果分析模块包括:

10.振动信号采集卡,其用于采集所述振动测量模块中携带振动信息的信号,获得振动测量结果;

11.漏磁信号采集卡,其用于采集所述漏磁测量模块中携带漏磁信息的信号,获得漏磁测量结果,并能够向所述漏磁测量模块传递控制信息;

12.信号处理模块,其用于接收所述振动信号采集卡传递的振动信息、所述漏磁信号采集卡传递的漏磁信息,并通过所述漏磁信号采集卡向所述漏磁测量模块发送控制信号;

13.所述信号处理模块,还用于将所述振动信息与变压器正常运行的振动信息进行比对,初步判断变压器内部是否发生匝间短路,若振动信息与正常运行时的振动信息偏差大于第一设定比例值,则初步判断变压器内部发生了匝间短路,向漏磁测量模块发送开放测量信号,进而对漏磁信息进行分析,确定变压器内部发生匝间短路的位置。

14.进一步的优化,所述结果分析模块还用于对各个位置的漏磁大小进行比对分析,当不满足对称性且各个位置漏磁大小与正常时的偏差大于第二设定比例值时,确定变压器内部发生了匝间短路情况,并将发生匝间短路位置定位于漏磁测量结果与正常漏磁大小差别最大部位。

15.本发明的第二个方面提供一种使用上述述基于振动和漏磁的变压器匝间短路检测系统的匝间短路检测方法,包括以下步骤:

16.步骤一:在油浸式变压器的内部不同位置和油箱表面安装振动测量模块;在油浸式变压器内部不同位置安装漏磁测量模块;将所述振动测量模块、漏磁测量模块分别与结果分析模块连接,分别获得振动测量信息、漏磁测量信息,且使其之间能够高效的进行信号传递;

17.步骤二:当振动测量模块所测的振动信息产生的偏差大于正常运行时的第一设定比例值时,将振动信息发送给结果分析模块,所述结果分析模块将振动测量信息进行记录,并初步判断变压器内部发生了匝间短路;所述结果分析模块向漏磁测量模块发送允许开放漏磁测量信号的指令;

18.若所产生的偏差未超过第一设定比例值,则判断变压器内部并未发生匝间短路,结果分析模块不向漏磁测量模块发送允许开放测量信号的命令;

19.步骤三:初步判断变压器发生了匝间短路后,所述漏磁测量模块接受允许信号,开放漏磁测量装置对变压器内部各个位置的漏磁进行测量,获取各个位置的漏磁测量结果,并将漏磁测量信息发送给所述结果分析模块;

20.步骤四:所述结果分析模块对漏磁测量信息进行分析,对各个位置的正常漏磁大小和漏磁测量信息进行比对,判断匝间短路的位置。

21.进一步的改进,在所述步骤四中:

22.当测量的漏磁信息与正常的漏磁大小偏差超过所述第二设定比例值,则确定变压器内部发生匝间短路,并将匝间短路位置定位于漏磁测量信息与正常的漏磁大小差别最大的部位;

23.当测量的漏磁信息与正常的漏磁大小偏差未超过所述第二设定比例值,则判断匝间短路发生的位置距离该位置较远或者该位置未发生匝间短路。

24.进一步的改进,所述步骤一中,所述振动测量模块保持常开状态,进行振动信息测量;所述漏磁测量模块保持常闭状态,只当接收到允许开放信号时,才进行漏磁信息测量。

25.进一步的改进,所述步骤一中,所述步骤四中,若振动测量结果与正常运行时的偏差大于第一设定比例值,但漏磁测量结果却与正常漏磁大小的偏差小于第二设定比例值,则判定变压器发生了除匝间短路外的其他故障。

26.进一步的改进,所述步骤二中,所述第一设定比例值的设定依据是:超过变压器正

常运行时负载电流变化导致的振动情况发生偏差的比例值;

27.所述步骤二中,所述第二设定比例值的设定依据是:超过变压器正常运行时绕组电流波动产生的漏磁变化发生偏差的比例值;

28.可选的,所述第一设定比例值取10%,所述第二设定比例值取10%。

29.本发明检测变压器匝间短路时同时利用振动和漏磁对匝间短路情况快速进行掌握,并且能够通过对振动信息和漏磁信息进行分析,对匝间短路位置进行比较精确的定位,实现对变压器匝间短路检测;本发明通过采集和分析空载时和运行时的振动信息,当振动偏差超过正常运行时的10%时,结果分析部分初步判断变压器发生了匝间短路,并向漏磁测量部分发送开放测量信号,通过分析测量到的漏磁信息掌握匝间短路情况,并对发生匝间短路位置进行定位。

30.本发明的有益效果是:

31.(1)本发明利用一种基于振动和漏磁的变压器匝间短路检测系统及方法,通过实时检测变压器各位置振动信息的变化,可以初步判断反压器匝间短路情况,然后通过检测变压器漏磁的变化,进而实现对变压器匝间短路的检测和定位,相比于传统的检测方法具有显著优势。

32.(2)本发明相对于现有单纯的检测振动的方式检测或在线检测漏磁的方式来检测变压器匝间短路故障,本实施例由于具有振动测量模块常开,而漏磁测量模块仅当振动测量模块检测到振动异常是才启动检测,在保证对匝间短路位置定位准确的情况下,还大量减少了漏磁测量模块的运行时间,减少了能量聚集,有利于变压器设备的长久运行。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

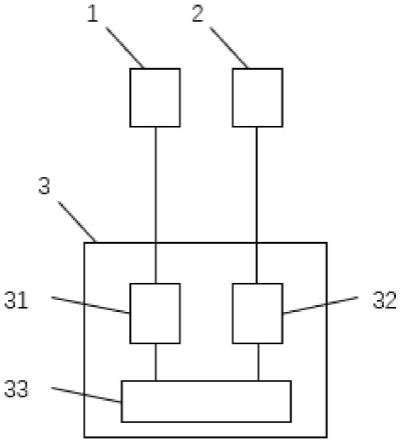

34.图1为基于振动和漏磁的变压器匝间短路检测系统。

35.图中,1-振动测量模块,2-漏磁测量模块,3-结果分析模块,31-振动信号采集卡,32-漏磁信号采集卡,33-信号处理模块。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做岀创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.本发明的第一个实施例提供一种基于振动和漏磁的变压器匝间短路检测系统,如图1所示,一种基于振动和漏磁的变压器匝间短路检测系统,包括:振动测量模块1、漏磁测量模块2、以及结果分析模块3。

39.其中,振动测量模块1与结果分析模块3连接,振动测量模块1用于对变压器各个部

位的振动情况进行测量;当振动测量模块1检测到的振动信息与正常运行时的振动信息的偏差大于10%时,将振动信号传输给结果分析模块3,初步判断变压器发生了匝间短路。

40.其中,漏磁测量模块2与结果分析模块3连接,漏磁测量模块2用于对变压器内部的漏磁进行测量;当结果分析模块初步判断变压器发生匝间短路后,漏磁测量模块2开始进行漏磁检测,将检测到的漏磁信号传输给结果分析模块3,进而获得变压器的漏磁测量结果;

41.其中,结果分析模块3,对振动测量模块1和漏磁测量模块2的信号进行处理,获得振动测量结果与漏磁测量结果;进而对振动测量结果与漏磁测量结果进行分析,判定变压器匝间短路情况,并对发生匝间短路的位置进行定位。

42.在实际应用中,所述结果分析模块3包括:振动信号采集卡31、漏磁信号采集卡32、以及信号处理模块33;

43.具体的,振动信号采集卡31,用于采集振动测量模块1中携带振动信息的信号,获得振动测量结果;

44.具体的,漏磁信号采集卡32,用于采集漏磁测量模块2中携带漏磁信息的信号,获得漏磁测量结果;

45.具体的,信号处理模块33,当接收到来自振动测量模块的异常振动信息时,信号处理模块33将振动信息与变压器正常运行的振动信息进行比对,初步判断变压器内部是否发生匝间短路,若振动信息与正常运行时的振动信息偏差大于10%,则初步判断变压器内部发生了匝间短路,向漏磁测量模块2发送开放测量信号;漏磁测量模块2将每个光学磁场传感器测量的漏磁信息传输回结果分析模块3,结果分析模块3对各个位置的漏磁大小进行比对分析,当不满足对称性且各个位置漏磁大小与正常时具有较大差别时,最终确定变压器内部发生了匝间短路情况,并将发生匝间短路位置定位于漏磁测量结果与正常漏磁大小差别最大部位。

46.在实际应用中,漏磁测量模块2为基于法拉第效应原理的光学磁场传感器。

47.本实施例中,检测变压器匝间短路时同时利用振动和漏磁对匝间短路情况快速进行获取,并且能够通过对振动信息和漏磁信息进行分析,对匝间短路位置进行比较精确的定位,实现对变压器匝间短路检测;本发明通过采集和分析空载时和运行时的振动信息,当振动偏差超过正常运行时的10%时,结果分析模块初步判断变压器发生了匝间短路,并向漏磁测量模块发送开放测量信号,通过分析测量到的漏磁信息掌握匝间短路情况,并对发生匝间短路位置进行定位。

48.相对于现有单纯的检测振动的方式检测或在线检测漏磁的方式来检测变压器匝间短路故障,本实施例由于具有振动测量模块常开,而漏磁测量模块仅当振动测量模块检测到振动异常是才启动检测,在保证对短路位置定位准确的情况下,还大量减少了漏磁测量模块的运行时间,减少了能量聚集,有利于变压器设备的长久运行。

49.实施例2

50.本发明的第二个实施例提供一种变压器匝间短路检测系统的变压器匝间短路检测方法,应用实施例1中的基于振动和漏磁的变压器匝间短路检测系统,包括以下步骤:

51.步骤1:在油浸式变压器的内部不同位置和油箱表面安装振动测量模块1;在油浸式变压器内部不同位置安装漏磁测量模块2;将振动测量模块1、漏磁测量模块2分别与结果分析模块3连接,分别获得振动测量信息、漏磁测量信息,且使其之间能够高效的进行信号

传递;

52.步骤2:当振动测量模块1所测的振动信息产生的偏差大于正常运行时的10%时,将振动信息发送给结果分析模块3,后者将振动测量信息进行记录,并初步判断变压器内部发生了匝间短路,结果分析模块3传输给漏磁测量模块2允许开放漏磁测量信号;若所产生的偏差未超过10%,则判断变压器内部并未发生匝间短路,结果测量模块3不向漏磁测量模块2传输允许开放测量信号;

53.步骤3:初步判断变压器发生了匝间短路后,漏磁测量模块2接受允许信号,开放漏磁测量装置对变压器内部各个位置的漏磁进行测量,获取各个位置的漏磁测量结果,并将漏磁测量信息发送给结果分析模块3;

54.步骤4:结果分析模块3对漏磁测量信息进行分析,对各个位置的正常漏磁大小和漏磁测量信息进行比对,当测量的漏磁信息与正常的漏磁大小存在较大差别时,则可以确定变压器内部发生了匝间短路,并将匝间短路位置定位于漏磁测量信息与正常的漏磁大小差别最大的部位;若漏磁测量信息与正常的漏磁大小差别不是很大时,则判断匝间短路发生的位置距离该位置较远或者该位置未发生匝间短路。

55.所述步骤1中,振动测量模块1保持常开状态,进行振动信息测量;漏磁测量模块2保持常闭状态,只当接收到允许开放信号时,才进行漏磁信息测量。

56.所述步骤4中,若振动测量结果偏差大于正常运行时的10%,但漏磁测量结果却与正常漏磁大小差别不大时,可能是变压器发生了除匝间短路外的其他故障。

57.所述步骤2中,振动偏差的10%的比例值的设定依据是:超过变压器正常运行时负载电流变化导致的振动情况发生变化的比例值。所述步骤2中,漏磁偏差设定的依据是:超过变压器正常运行时绕组电流波动产生的漏磁变化的比例值。上述两个比例值的设定取值是为了防止在正常情况发生误报为故障的情况。

58.本实施例提供的变压器匝间短路检测系统的变压器匝间短路检测方法,相对于现有单纯的检测振动的方式检测或在线检测漏磁的方式来检测变压器匝间短路故障,在保证对匝间短路位置定位准确的情况下,还大量减少了漏磁测量模块的运行时间,减少了能量聚集,有利于变压器设备的长久运行。

59.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中模块技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1