用于差速器总成齿轮系强度验证的试验台架及验证方法与流程

1.本发明涉及一种试验台架,尤其是涉及一种用于差速器总成齿轮系强度验证的试验台架,属于汽车底盘生产试验工艺装备设计制造技术领域。本发明还涉及一种采用所述试验台架验证差速器总成齿轮系强度的验证方法。

背景技术:

2.后驱动桥主减速器是汽车传动系统重要组成部分,主减速器中的差速器总成的作用包括安装从动齿轮,将从动齿轮输入的载荷经差速器壳体、行星齿轮轴、行星齿轮、半轴齿轮传递到半轴及车辆端。同时在两侧车轮转速不一致时差速器总成提供差速功能保证正常运行平稳。目前,行业和国家标准均未规定差速器行星齿轮、半轴齿轮和行星齿轮轴试验方法和试验标准。而常规齿轮疲劳和差速器疲劳试验不能快速的验证差速器行星齿轮、半轴齿轮和行星齿轮轴静强度和弯曲疲劳强度。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种能验证差速器行星齿轮、半轴齿轮和行星齿轮轴静强度和弯曲疲劳强度的用于差速器总成齿轮系强度验证的试验台架,以及一种用所述试验台架验证差速器总成齿轮系强度的验证方法。

4.为解决上述技术问题所采用的技术方案是:一种用于差速器总成齿轮系强度验证的试验台架,所述的试验台架包括基座、支撑固定组件和加载驱动组件,所述的支撑固定组件布置在所述的基座上,需要验证强度的差速器总成通过支撑固定组件固定的基座上;齿轮系强度验证过程中,所述的差速器总成通过加载驱动组件输入的载荷验证该差速器总成的齿轮系的强度。

5.进一步的是,所述的基座由一块基座板构成,在所述的基座板上设置有位置调整导槽,所述的支撑固定组件和所述的加载驱动组件通过所述的位置调整导槽位置可调节的布置在所述的基座板上。

6.上述方案的优选方式是,所述的支撑固定组件包括差速器总成支撑固定系和半轴支撑固定系,所述的差速器总成支撑固定系固装在基座板的中部,所述的半轴支撑固定系通过位置调整导槽沿长度方向位置可调节的布置在基座板的一端,差速器总成通过所述的差速器总成支撑固定系可拆卸的固装在基座板上,差速器总成一端的半轴通过其轴承活动的支撑在所述的半轴支撑固定系上,验证扭矩通过所述的加载驱动组件沿另一端的半轴传递给差速器总成。

7.进一步的是,所述的差速器总成支撑固定系包括一套差速器总成固定夹,所述的差速器总成固定夹可拆卸的固装在基座板的中部。

8.上述方案的优选方式是,所述的半轴支撑固定系包括至少两组轴承固定支撑夹,各组所述的轴承固定支撑夹通过位置调整导槽沿长度方向与差速器总成同轴的布置在在基座板的一端,半轴未与差速器总成连接的一端分别同时通过各组所述的轴承固定支撑夹

活动的布置在基座板上。

9.进一步的是,所述的加载驱动组件包括支撑固定件组和驱动加载件组,所述的驱动加载件组活动的布置在所述的支撑固定件组上,从另一端与差速器总成连接的半轴的自由端通过所述的支撑固定件组绕自身轴线可旋转的支撑在所述的支撑固定件组上,验证扭矩通过驱动加载件组从所述半轴的自由端传递给差速器总成。

10.上述方案的优选方式是,所述的支撑固定件组包括一组驱动轴承固定夹,所述的驱动加载件组布置在所述的驱动轴承固定夹上,所述的驱动轴承固定夹通过位置调整导槽沿长度方向位置可调节的布置在基座板的另一端上。

11.进一步的是,所述的驱动加载件组包括作动器、载荷传感器、加载力臂杆和安装架,所述的载荷传感器布置在作动器的动力输出端上,所述的加载力臂杆和所述的作动器通过所述的安装架布置在所述的驱动轴承固定夹上,作动器输出的验证扭矩通过所述的安装架在加载力臂杆的配合下传递给另一端的半轴。

12.进一步的是,所述的施工方法先通过差速器总成支撑固定系、半轴支撑固定系和驱动轴承固定夹将差速器总成固装到试验台架上,然后通过作动器在加载力臂杆的配合下从驱动轴承固定夹一端的半轴向差速器总成输入验证扭矩,在载荷传感器的配合下将输入的扭矩控制在0.1m~1.2m范围内,最后通过检测差速器总成的半轴齿轮、行星齿轮和齿轮轴破坏状况验证差速器总成齿轮系的强度。

13.本发明的有益效果是:本技术提供的技术方案通过设置一套包括基座、支撑固定组件和加载驱动组件的试验台架,并将所述的支撑固定组件布置在所述的基座上,然后将需要验证强度的差速器总成通过支撑固定组件固定的基座上,在齿轮系强度验证过程中,所述的差速器总成通过加载驱动组件输入的载荷验证该差速器总成的齿轮系的强度;这样在对差速总成的齿轮系进行试验证时,便可以先通过差速器总成支撑固定系、半轴支撑固定系和驱动轴承固定夹将差速器总成固装到试验台架上,然后通过作动器在加载力臂杆的配合下从驱动轴承固定夹一端的半轴向差速器总成输入验证扭矩,在载荷传感器的配合下将输入的扭矩控制在0.1m~1.2m范围内,最后通过检测差速器总成的半轴齿轮、行星齿轮和齿轮轴破坏状况验证差速器总成齿轮系的强度。既解决了现有技术中的常规齿轮疲劳和差速器疲劳试验不能快速的验证差速器行星齿轮、半轴齿轮和行星齿轮轴静强度和弯曲疲劳强度的技术问题,同时采用本技术提供的试验台架还可以对差速器总成的齿轮系的强度通过试验进行有效的验证。

附图说明

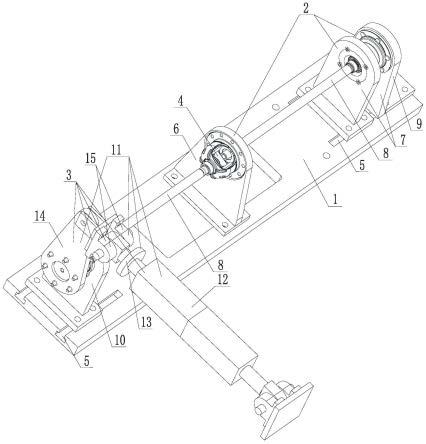

14.图1为本发明用于差速器总成齿轮系强度验证的试验台架的三维结构示意图。

15.图中标记为:基座1、支撑固定组件2、加载驱动组件3、差速器总成4、位置调整导槽5、差速器总成支撑固定系6、半轴支撑固定系7、半轴8、轴承固定支撑夹9、支撑固定件组10、驱动加载件组11、作动器12、载荷传感器13、加载力臂杆14、安装架15。

具体实施方式

16.如图1所示是本发明提供的一种能验证差速器行星齿轮、半轴齿轮和行星齿轮轴静强度和弯曲疲劳强度的用于差速器总成齿轮系强度验证的试验台架,以及一种用所述试

验台架验证差速器总成齿轮系强度的验证方法。所述的试验台架包括基座1、支撑固定组件2和加载驱动组件3,所述的支撑固定组件2布置在所述的基座1上,需要验证强度的差速器总成4通过支撑固定组件2固定的基座1上;齿轮系强度验证过程中,所述的差速器总成4通过加载驱动组件3输入的载荷验证该差速器总成4的齿轮系的强度。本技术提供的技术方案通过设置一套包括基座、支撑固定组件和加载驱动组件的试验台架,并将所述的支撑固定组件布置在所述的基座上,然后将需要验证强度的差速器总成通过支撑固定组件固定的基座上,在齿轮系强度验证过程中,所述的差速器总成通过加载驱动组件输入的载荷验证该差速器总成的齿轮系的强度;这样在对差速总成的齿轮系进行试验证时,便可以先通过差速器总成支撑固定系、半轴支撑固定系和驱动轴承固定夹将差速器总成固装到试验台架上,然后通过作动器在加载力臂杆的配合下从驱动轴承固定夹一端的半轴向差速器总成输入验证扭矩,在载荷传感器的配合下将输入的扭矩控制在0.1m~1.2m范围内,最后通过检测差速器总成的半轴齿轮、行星齿轮和齿轮轴破坏状况验证差速器总成齿轮系的强度。既解决了现有技术中的常规齿轮疲劳和差速器疲劳试验不能快速的验证差速器行星齿轮、半轴齿轮和行星齿轮轴静强度和弯曲疲劳强度的技术问题,同时采用本技术提供的试验台架还可以对差速器总成的齿轮系的强度通过试验进行有效的验证。

17.上述实施方式中,依据现有工艺装备的经验,再结合本技术的实际情况,本技术所述的基座1由一块基座板构成,在所述的基座板上设置有位置调整导槽5,所述的支撑固定组件2和所述的加载驱动组件3通过所述的位置调整导槽5位置可调节的布置在所述的基座板上。相应的,为了便于差速器总成4以及半轴的固定,同时又能简化本技术各部件的结构,所述的支撑固定组件2包括差速器总成支撑固定系6和半轴支撑固定系7,所述的差速器总成支撑固定系6固装在基座板的中部,所述的半轴支撑固定系7通过位置调整导槽5沿长度方向位置可调节的布置在基座板的一端,差速器总成4通过所述的差速器总成支撑固定系6可拆卸的固装在基座板上,差速器总成一端的半轴8通过其轴承活动的支撑在所述的半轴支撑固定系7上,验证扭矩通过所述的加载驱动组件3沿另一端的半轴8传递给差速器总成4。此时,所述的差速器总成支撑固定系6优选为一套差速器总成固定夹,所述的差速器总成固定夹可拆卸的固装在基座板的中部。所述的半轴支撑固定系7根据实际情况优选为包括至少两组轴承固定支撑夹9,各组所述的轴承固定支撑夹9通过位置调整导槽5沿长度方向与差速器总成4同轴的布置在在基座板的一端,半轴8未与差速器总成4连接的一端分别同时通过各组所述的轴承固定支撑夹9活动的布置在基座板上。

18.进一步的,为了便于验证载荷的施加,以及控制,本技术所述的加载驱动组件3包括支撑固定件组10和驱动加载件组11,所述的驱动加载件组11活动的布置在所述的支撑固定件组10上,从另一端与差速器总成4连接的半轴8的自由端通过所述的支撑固定件组10绕自身轴线可旋转的支撑在所述的支撑固定件组10上,验证扭矩通过驱动加载件组11从所述半轴8的自由端传递给差速器总成。此时,所述的支撑固定件组10包括一组驱动轴承固定夹,所述的驱动加载件组10布置在所述的驱动轴承固定夹上,所述的驱动轴承固定夹通过位置调整导槽5沿长度方向位置可调节的布置在基座板的另一端上。所述的驱动加载件组11包括作动器12、载荷传感器13、加载力臂杆14和安装架15,所述的载荷传感器13布置在作动器12的动力输出端上,所述的加载力臂杆14和所述的作动器12通过所述的安装架15布置在所述的驱动轴承固定夹上,作动器12输出的验证扭矩通过所述的安装架15在加载力臂杆

14的配合下传递给另一端的半轴8。

19.综上所述,本技术提供的试验台架可以验证差速器总成中半轴齿轮、行星齿轮和行星齿轮轴静强度和疲劳寿命,该试验台架结构简单同时可以根据自身资源组合不同的加载方式,试验方法能够有效验证差速器总成中半轴齿轮、行星齿轮和齿轮轴的寿命和强度。

20.需要说明的一点是,本技术的作动器通过其后方与外部的支架实现连接,进而使本技术的作动器作为载荷输入的部分,相应的差速器通过螺栓与夹具2连接,轴承座通过螺栓与夹具连接,具体的连接方式根据半轴的结构确定。同时,本技术要解决的技术问题主要是将差速器总成独立于驱动桥总成之外开展差速器疲劳试验,试验方法简单,效率提升,能够解决总成试验时对手件损坏而无法开展试验的劣势。

21.具体实施例

22.本发明涉及汽车差速器总成中行星齿轮、半轴齿轮和行星齿轮轴台架试验方法和装备领域,尤其是一种能够模拟差速器总成中行星齿轮、半轴齿轮和行星齿轮轴在差速工况下受力情况下,快速验证差速器总成中行星齿轮、半轴齿轮和行星齿轮轴在差速工况情况下静强度和疲劳寿命的台架试验装置及方法,包括差速器总成固定安装装置;差速器两端输出总成、半轴轴承固定装置、加载力臂杆、半轴固定装置,固定平台、直线作动器及其他辅助装置。

23.差速器总成固定在试验台上,两侧半轴按照装车状态插入到差速器总成中,一侧半轴固定,对另一侧半轴持续施加扭矩至差速器总成中的零部发生断裂,则验证差速器总成静扭强度结果;对一侧半轴施加扭矩大小为0.1m~1.2m(m为平台差速器承受的输出扭矩的一半)。

24.实施例一

25.差速器总成安装在差速器总成固定夹具,整车半轴总成(含轴承)与差速器总成连接;半轴上的轴承与轴承安装座连接固定。保证两侧半轴与差速器总成连接同轴;加载力臂杆与一侧半轴连接,另一侧半轴固定。作动器通过试验工装与加载力臂连接,载荷传感器测试试验过程中的载荷。

26.方法:通过作动器对半轴和差速器总成中的半轴齿轮、行星齿轮和行星齿轮轴施加扭矩,扭矩大小通过力传感器监测。保证实际载荷大小为0.1m~1.2m。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1