一种电磁式油液磨粒在线监测装置

1.本发明涉及磨粒监测技术领域,尤其是一种电磁式油液磨粒在线监测装置。

背景技术:

2.在机械设备自动化水平不断提高的今天,机械设备的复杂程度也在不断提高,然后,由于机械运转过程中容易产生金属磨粒,而这些磨粒会对机械的润滑系统造成污染,从而引发机器性能的下降或功能失效。有一项对机械故障诊断所作的统计数据表明:机械设备的失效百分之八十是因为异常磨损导致润滑系统故障而引起的。因此,及时的监测可以预知设备可能出现的故障,提高设备的可靠性,减少重大机械事故的发生。

3.目前,对于油液磨粒监测的方法有光学检测、电磁检测、超声检测等。光学检测通过遮光技术检测磨粒,检测精度高,但是不能区分金属性质,易受气泡等因素影响。超声检测精度不高,且超声波容易破坏颗粒,造成油液的二次污染,而电磁检测具有结构简单,相应速度快且不易受振动、气泡和其他外部干扰。例如,中国专利文献公开了一种油液磨粒检测传感器(申请号:201710954425.x),该装置虽能识别磨粒个数和大小,但无法识别磨粒的材质,无法在第一时间确定故障的位置;专利“一种磁电容铁磁性磨粒检测传感器及制作方法”(申请号:201910194507)将电容传感器的一个电极用永磁铁材料代替,虽有效提高了测试精度,但此类传感器需要定期从油路管道中取出来清洗,否则会造成传感器的失灵。

4.上述装置虽然在一定程度上解决了无法对油液进行监测的问题,但依旧存在无法识别种类,需要定期清洗,精度不高的问题。

技术实现要素:

5.本发明需要解决的技术问题是提供一种电磁式油液磨粒在线监测装置,能够在监测过程中不易受气泡、振动干扰,不需要定期清理,能够同时监测粒子的个数、大小,并区分磨粒性质。目前,已实现100μm以上铁磁性粒子与400μm以上非铁磁性粒子的识别。

6.为解决上述技术问题,本发明所采用的技术方案是:一种电磁式油液磨粒在线监测装置,包括依次连接的激励源、用于检测磨粒的电磁式传感器、对磨粒信号进行放大与提取的模拟信号处理模块、对磨粒信号进行分析处理的数字信号处理模块和显示磨粒在线检测数据的上位机;所述电磁式传感器包括中空圆柱和由上至下依次缠绕在中空圆柱上的若干圈第一感应线圈、激励线圈、第二感应线圈;所述第一感应线圈与第二感应线圈同相端相连,另一端分别接入模拟信号处理模块中;所述中空圆柱上端口油液入口,下端口为油液出口。

7.本发明技术方案的进一步改进在于:所述电磁式传感器设置在传感器电磁屏蔽外壳内,所述电磁式磨粒在线监测装置设置于监测装置金属外壳内。

8.本发明技术方案的进一步改进在于:所述激励源采用图腾柱式驱动电路,与激励线圈相连。

9.本发明技术方案的进一步改进在于:所述的模拟信号处理模块包括依次连接的检

测电路、带通滤波模块、真有效值转换模块、调零放大模块、闭环反馈模块、负反馈放大模块和分压整流模块;所述检测电路与电磁式传感器连接,所述分压整流模块与信号处理模块连接;所述检测电路为差分放大电路;所述带通滤波模块的中心频率设为激励电源的频率,为二阶有源滤波电路;所述真有效值转换模块将完整的正弦正半波选取出来并整流为直流;所述调零放大模块对输入的电信号进行放大;所述闭环反馈模块为带补偿功能的闭环反馈电路,内置积分电路;所述负反馈放大模块将闭环反馈模块产生的电压变化进一步放大;所述分压整流模块将最终的输出限制在0-3.3v,输出接入数字信号处理模块。

10.本发明技术方案的进一步改进在于:所述数字信号处理模块,采用限幅滤波法对数据进行处理并将处理结果传入上位机。

11.本发明技术方案的进一步改进在于:所述磨粒在线检测数据包括油液中磨粒个数、磨粒大小和磨粒种类。

12.本发明技术方案的进一步改进在于:上位机中设置检测数据的警戒值。

13.由于采用了上述技术方案,本发明取得的技术进步是:1、本发明中,电磁式传感器采用0.18mm漆包线缠绕而成,在相同空间下可绕匝数更多,进一步提高了精度,其精度可达100um铁磁性磨粒和400um非铁磁性磨粒。

14.2、本发明中通过将电磁式传感器放置于传感器电磁屏蔽外壳内,防止其产生的交变磁场在电路部分产生干扰,整个设备放置于监测装置金属外壳内,防止因外部环境导致的误检,提高了设备的可靠性,同时由于电磁式传感器的特性,设备不需要定时清理,使用时间极长。

15.3、本发明的设备能够与上位机实时通信,内设警戒值,当达到警戒值时发出预警提醒工作人员关闭设备及时检测。

附图说明

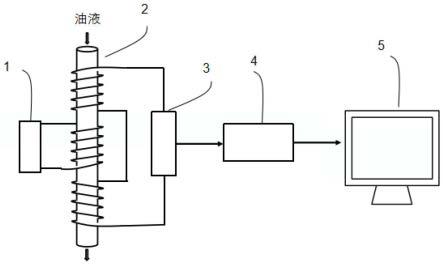

16.图1是本发明电磁式油液磨粒在线监测装置系统结构图;图2为本发明电磁式油液磨粒在线监测装置实物简图;图3为本发明电磁式传感器结构图;图4为本发明激励源采用的电路原理图;图5为本发明模拟信号处理模块的模块示意图;图6为本发明上位机程序界面图。

17.其中,1、激励源,2、电磁式传感器,201、油液入口,202、第一感应线圈,203、激励线圈,204、第二感应线圈,205、油液出口,3、模拟信号处理模块,301、检测电路,302、带通滤波模块,303、真有效值转换模块,4、数字信号处理模块,5、上位机。

具体实施方式

18.下面结合附图及实施例对本发明做进一步详细说明:在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外

”……

等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

19.此外,术语“第一”、“第二

”……

仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二

”……

的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“若干个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

20.如图1、2所示,一种电磁式磨粒在线监测装置,包括依次连接的激励源1、用于检测磨粒的电磁式传感器2、对磨粒信号进行放大与提取的模拟信号处理模块3、对磨粒信号进行分析处理的数字信号处理模块4和显示磨粒在线检测数据的上位机5;如图3所示,所述电磁式传感器2包括中空圆柱和由上至下依次缠绕在中空圆柱上的若干圈第一感应线圈202、激励线圈203、第二感应线圈204;所述第一感应线圈202与第二感应线圈203同相端相连,另一端分别接入模拟信号处理模块3中;所述中空圆柱上端口油液入口201,下端口为油液出口205;所述电磁式传感器2设置在传感器电磁屏蔽外壳6内,所述电磁式磨粒在线监测装置设置于监测装置金属外壳7内,能够有效降低环境造成的干扰。

21.如图4所示,所述激励源1采用图腾柱式驱动电路,与激励线圈203相连,通过推挽电路使nmos实现快速通断,有效减短米勒平台,降低nmos的发热量。

22.所述模拟信号处理模块3实现了对磨粒信号的放大与提取,输出到数字信号处理模块4。

23.所述的数字信号处理模块4用于对磨粒信号进行分析处理,得到磨粒的大小,个数以及材质并将这些参数发送给上位机5实现磨粒的在线检测。

24.如图5所示,所述的模拟信号处理模块3包括依次连接的检测电路301、带通滤波模块302、真有效值转换模块303、调零放大模块304、闭环反馈模块305、负反馈放大模块306和分压整流模块307;所述检测电路301与电磁式传感器2连接,所述分压整流模块307与信号处理模块4连接;所述检测电路301为差分放大电路;所述带通滤波模块302的中心频率设为激励电源的频率,为二阶有源滤波电路,输出接入真有效值转换模块303;所述真有效值转换模块303将完整的正弦正半波选取出来并整流为直流,输出接入调零放大模块304;所述调零放大模块304对输入的电信号进行放大,输出接入闭环反馈模块305;所述闭环反馈模块305为带补偿功能的闭环反馈电路,内置积分电路,输出接入负反馈放大模块306;所述负反馈放大模块306将闭环反馈模块产生的电压变化进一步放大,输出接入分压整流模块307;所述分压整流模块307将最终的输出限制在可由单片机直接采样的电压范围内:0-3.3v,输出接入数字信号处理模块4。

25.所述数字信号处理模块4,采用限幅滤波法对数据进行处理并将处理结果传入上位机5。

26.所述磨粒在线检测数据包括油液中磨粒个数、磨粒大小和磨粒种类。

27.上位机5中设置检测数据的警戒值,当达到警戒值时,能够发出预警提醒工作人员关闭设备及时检查。

实施例

28.上电后,电磁式传感器2输出能够观察到一个正常的载波信号;当磨粒通过时,会产生一个与正常载波信号不一致的磨粒信号,该磨粒信号进入模拟信号处理模块3,模拟信号处理模块3能够对波形进行放大滤波并将磨粒信号提取出来传入数字信号处理模块4,数字信号处理模块4采用限幅滤波法将磨粒数据特征提取出来,并将处理结果发送至上位机5,此时上位机将显示磨粒的个数大小和磨粒种类。

29.如图3所示,电磁式传感器2是一个由激励线圈203、第一感应线圈202、第二感应线圈204组成的传感器,是以能实现将磨粒穿过传感器产生的交变磁场时导致磁通量的变化反应成电信号的传感器。激励线圈202由0.18mm漆包线围绕2mm高的中空塑料圆柱骨架缠绕而成。第一感应线圈203由0.18mm漆包线围顺时针绕2.5mm高的中空塑料圆柱骨架缠绕而成,位于激励线圈202左方2.5mm。第二感应线圈204由0.18mm漆包线顺时针围绕2.5mm高的中空塑料圆柱骨架缠绕而成,位于激励线圈202右方2.5mm。第一感应线圈203和第二感应线圈204的同相端相接,第一感应线圈203和第二感应线圈204的另一端为模拟信号处理模块3的输入端。

30.上电后,激励线圈产生交变磁场,该交变磁场会在第一感应线圈203、第二感应线圈204内产生电信号,该电信号频率、大小、相位一致,于模拟信号处理模块3内相互抵消,此时模拟信号处理模块3中的输入信号为较小的载波信号,当有磨粒经过电磁式传感器2时,磨粒会先经过第一感应线圈203,在经过第二感应线圈204,此时第一感应线圈203和第二感应线圈204的磁通量会因磨粒产生变化,从而产生的电信号不再一致,因此就会产生磨粒信号。

31.如图4所示,激励源1输入信号a1为单片机发出的106khz的pwm波形,通过推挽电路使nmos实现快速通断,有效减短米勒平台,降低nmos的发热量,确保了设备能够长时间稳定可靠的工作。

32.如图5所示,本发明实施例提供的模拟信号处理模块3包括:依次连接的检测电路301、带通滤波模块302、真有效值转换模块303、调零放大模块304、闭环反馈模块305、负反馈放大模块 306、分压整流模块307;所述检测电路301与电磁式传感器2输出端连接,采用差分放大电路,对输入差模信号放大100倍的同时能够有效抑制共模干扰,从中减少环境造成的误差的同时放大有效信号,提高准确性;所述带通滤波模块302采用二阶有源滤波,中心频率设为激励电源的频率106khz,为用于去除非目标频率以外的电信号;所述真有效值转换模块303将带通模块302筛选出来的有效信号通过整形电路将半波正弦变为直流电;

所述调零放大模块304将真有效值模块303的直流电放大调节到我们需要的某一电压值,作为一个新的参考零点;所述闭环反馈模块305为带补偿功能的闭环反馈电路,内置积分电路,能够抓到直流电压中细微的电压变化,并将这个变化迅速放大;所述负反馈放大模块306将闭环反馈模块305产生的变化电压变化进一步放大200倍,提高系统的识别精度;所述分压整流模块307将最终的输出限制在可由单片机直接采样的电压范围内:0-3.3v,之后传入数字信号处理模块4;所述数字信号处理模块4采用限幅滤波对数据进行处理,主要过程如下:确定两次采样允许的最大差值,每次检测到新的数据值时,将其与上次采样数据进行比较:如果本次新采样值与上次滤波结果之差的绝对值小于最大差值,则本次采样值有效; 如果本次新采样值与上次滤波结果之差的绝对值大于等于最大差值,则本次采样值设置为一个限定的值。此算法使波形更为简洁,便于后续识别磨粒个数、大小、性质。

33.如图6所示,数字信号处理模块将处理结果传入上位机5后,上位机5将显示磨粒总数、铁粒子数目、非铁粒子数目以及并对铁粒子大小进行区间(100μm,200μm]、(200μm,300μm]、(300μm, +∞)上的分类,同时对非铁粒子大小进行区间(400μm,500μm]、(500μm, +∞)上的分类。

34.综上所述,能够在监测过程中不易受气泡、振动干扰,不需要定期清理,能够同时监测粒子的个数、大小,并区分磨粒性质。目前,已实现100μm以上铁磁性粒子与400μm以上非铁磁性粒子的识别。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1