可视化燃烧试验装置及试验方法

1.本发明涉及燃气轮机燃烧室领域,具体涉及一种可视化燃烧试验装置及试验方法。

背景技术:

2.随着燃气轮机领域的不断发展,燃气轮机燃烧室的设计与开发始终是研究人员关注的重点,现如今,燃气轮机燃烧室的设计一般是基于设计经验和理论确定燃烧室的总体方案,并结合cfd仿真建立燃气轮机燃烧室初步结构,最终通过试验测试对燃烧室进行优化以及最终定型。燃气轮机燃烧室工作压力一般在0.3~3mpa,进口空气温度为200~500℃,因此为保证试验测试的准确性和可靠性需要在实际工作条件下进行试验。

3.近年来,国内关于气态燃料供给密封装置申请专利较多。专利号为201310532813.0公开了燃气轮机燃烧室加压可视化燃烧试验装置,该发明了解决目前还没有一种专门用于进行燃气轮机燃烧室试验的实验装置的问题。该发明的火焰筒为石英玻璃材料制作的,与传统火焰筒的高温合金相比,具有加工工艺简单,材料便宜的优点,本发明通过在承压机匣上开设三个窥视窗实现了可视化功能,能够方便试验人员随时观察火焰状态和对火焰的形态与结构的测量,无法探究火焰筒结构对燃烧组织的影响;该发明的弹性托架组件解决了石英玻璃与膨胀系数与其它材料不一致易碎裂的问题,但是在无法考虑火焰筒结构对燃烧组织的影响。专利号为201811428760.7公开了一种高压可视化燃烧器,包括燃烧器头部、外壳体和内筒,外壳体的进气口端处附近设置有可视装置。该发明可实现燃料和空气在高压条件下的燃烧,通过弹性支撑和冷却措施,保证燃烧器内筒强度和接配要求。经过成像设计,实现高压条件下燃烧过程的可视化监测功能,但是没有考虑燃烧器的点火方式并且燃烧器内筒未设置冷却结构,无法探究火焰筒结构对燃烧组织的影响。专利号为202010579611 .1公开了一种能实现多重混合的可视化燃烧实验平台,包括燃料输入段、燃料混合段和点火燃烧段,通过设计的多重混合结构可用对进入燃烧试验平台的可燃气进行不同预混程度,提高燃烧性能。但是无法对高压进气进行实验探究并且没有火焰筒冷却结构。

技术实现要素:

4.本发明的目的是提供一种可视化燃烧试验装置及试验方法,能够良好的组织流动和燃料掺混,合理组织燃料分级燃烧,实现空气和燃料在高压条件下的燃烧,对不同结构的同轴分级燃烧室从点火至高工况的性能指标测量。

5.上述的目的通过以下的技术方案实现:一种可视化燃烧试验装置,包括:前测量段、模型燃烧室、试验段、燃料供给装置、点火装置、后测量段以及喷淋冷却装置;所述前测量段和所述试验段呈一体化结构,所述后测量段位于所述试验段正后方,所述喷淋冷却装置位于所述后测量段正后方;

所述模型燃烧室位于所述试验段内部,所述模型燃烧室与所述燃料供给装置相通。

6.所述的可视化燃烧试验装置,所述试验段包括试验段下壁面盖板,所述试验段下壁面盖板与所述试验段下壁面通过螺栓连接,且置于所述前测量段下游;所述试验段上壁面盖板位于所述试验段上壁面上;燃料供给装置位于所述试验段上壁面盖板前端,点火装置位于所述燃料供给装置后端,热电偶盖板位于所述试验段上壁面盖板末端,所述燃料供给装置、所述点火装置、所述热电偶盖板均采用螺丝、热电偶垫片与所述试验段上壁面盖板连接;可视化视窗安装座和试验段侧壁面呈一体化结构,且位于旋流器头部后方,可视化玻璃位于所述可视化视窗安装座内,并通过所述可视化视窗盖板固定,所述可视化玻璃与所述可视化视窗盖板之间具有可视化视窗垫片;所述试验段下壁面、所述试验段上壁面以及所述试验段侧壁面组成所述模型燃烧室的外机匣;所述试验段还包括试验段后法兰。

7.进一步地,所述可视化玻璃为台阶结构,保证所述试验段侧壁面和所述可视化玻璃内侧平齐,避免可视化窗口对燃烧室内流场产生影响。

8.进一步地,所述试验段下壁面、试验段上壁面、试验段侧壁面和所述试验段上壁面盖板厚度为25~35mm,材料为不锈钢,从而满足耐压需求;所述试验段侧壁面内侧喷涂陶瓷涂层避免壁面超温。

9.进一步地,所述前测量段包括前测量段法兰、静压安装座、总压安装座以及总温安装座;所述静压安装座位于所述试验段下壁面前端,所述总压安装座位于位于所述试验段下壁面前端且处于所述静压安装座后方,所述总温安装座位于所述试验段下壁面前端处于所述总压安装座后方。

10.进一步地,所述模型燃烧室包括旋流器头部,所述旋流器头部与火焰筒通过旋流器头部定位安装孔进行安装固定,所述旋流器头部定位安装孔位于所述旋流器头部末端;所述火焰筒与所述火焰筒支撑板连接,所述火焰筒通过所述火焰筒定位孔与所述试验段侧壁面螺丝连接;所述火焰筒定位孔位于所述火焰筒支撑板前端,所述火焰筒膨胀片位于所述火焰筒末端与所述试验段后法兰过盈配合。

11.进一步地,所述火焰筒通过所述火焰筒定位孔、所述火焰筒膨胀片进行定位固定,保证火焰筒向后方可以自由膨胀,并且少量冷却气从所述火焰筒外侧经所述火焰筒膨胀片与所述试验段后法兰的缝隙形成冷却气膜对所述试验段后法兰进行保护。

12.进一步地,所述后测量段包括后测量段前法兰、后测量段外壳、后测量段内壳、总温安装座、肋板、总压安装座、冷却水进口、冷却水出口、测量段出口法兰以及烟气仪安装座;所述后测量段前法兰与所述试验段后法兰连接;所述后测量段外壳、所述后测量段内壳、所述后测量段前法兰以及所述测量段出口法兰组成后测量段水冷套结构;

温度受感部安装在所述总温安装座上,所述总温安装座位于所述后测量段前法兰下游并处于所述后测量段上方;压力受感部安装在所述总压安装座上,所述总压安装座位于所述后测量段前法兰下游并处于所述后测量段下方;烟气仪安装在所述烟气仪安装座上,所述烟气仪安装座位于所述测量段出口法兰前方并处于所述后测量段上方;所述温度受感部、所述压力受感部以及所述烟气仪位于所述后测量段内壳内;所述后测量段内壳插入所述后测量段前法兰,对所述后测量段前法兰进行保护。

13.进一步地,所述喷淋冷却装置包括喷淋冷却装置的夹层结构,所述喷淋冷却装置的夹层结构由所述喷淋冷却进口法兰、所述喷淋冷却内壳、所述喷淋冷却外壳以及所述喷淋冷却后法兰组成,所述喷嘴位于所述喷淋冷却内壳前端,高压水通过所述喷淋冷却进水口进入所述喷淋冷却装置的夹层结构对所述喷淋冷却内壳进行冷却,并由所述喷嘴射入所述喷淋冷却内壳通道内,对高温烟气进行冷却;所述喷嘴为压力喷嘴,所述喷嘴数量为10~20个,排数为1~2排。

14.一种利用上述的可视化燃烧试验装置的试验方法,来流空气从前测量段法兰进入前测量段,并对来流空气的静压、总压以及总温进行测量,打开点火装置后,将燃料从燃料供给装置进入旋流器头部,输运至火焰筒内,进行壁面点火,通过可视化观测窗和后测量段总温受感部温度变化判断点火是否成功;高压空气从前测量段法兰进入前测量段,并对来流空气的静压、总压以及总温进行测量,一部分高压空气通过旋流器头部进入火焰筒内,另一部分高压空气从火焰筒的气膜冷却孔进入火焰筒内,避免火焰筒超温;燃料从燃料供给装置进入旋流器头部,输运至火焰筒内,与高压空气混合燃烧后在后测量段被测量温度、压力以及污染物排放后,在喷淋冷却装置内被冷却;火焰形态可通过可视化玻璃进行观测。

15.本发明的有益效果:本发明通过对试验段盖板的拆卸,能够对旋流器头部以及火焰筒试验件进行更换,减少了试验件加工成本。

16.本发明能够良好的组织流动和燃料掺混,实现空气和燃料在高压条件下的燃烧,对不同结构的同轴分级燃烧室从点火至高工况的性能指标测量。

17.本发明通过火焰筒定位孔和火焰筒膨胀片对火焰筒进行定位固定,保证火焰筒向后方可以自由膨胀,并且少量冷却气从火焰筒外侧经火焰筒膨胀片与试验段后法兰的缝隙形成冷却气膜对试验段后法兰进行保护。

18.本发明试验段的侧壁面内涂有陶瓷涂层,火焰筒设有冷却孔结构,以及后测量段的水冷套结构均可避免试验件超温。

19.本发明可视化玻璃为台阶结构,保证试验段侧壁面和可视化玻璃内侧平齐,可保证火焰形态和结构被观测的同时减少了可视化窗口对火焰筒内的流场的扰动。

附图说明

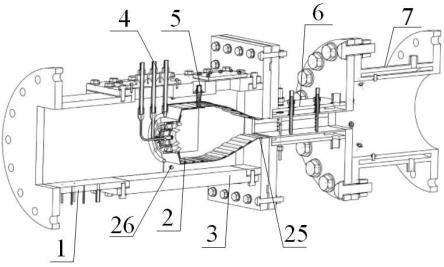

20.附图1是本发明的结构示意图。

21.附图2是本发明的纵向剖面图。

22.附图3是附图2的b-b剖视图。

23.附图4是附图2的a-a剖视图。

24.附图中:1:前测量段;11:前测量段法兰;12:静压安装座;13:总压安装座;14:总温安装座;2:模型燃烧室;21:旋流器头部;22:火焰筒;23:火焰筒定位孔;24:旋流器头部定位安装孔;25:火焰筒膨胀片;26:火焰筒支撑板;3:试验段;31:试验段下壁面盖板;32:试验段下壁面;33:试验段上壁面;34:试验段上壁面盖板;35:热电偶盖板;36:热电偶垫片;37:试验段后法兰;38:试验段侧壁面;39:可视化玻璃;310:可视化视窗垫片;311:可视化视窗盖板;312:可视化视窗安装座;4:燃料供给装置;5:点火装置;6:后测量段;61:后测量段前法兰;62:后测量段外壳;63:后测量段内壳;64:总温安装座;65:肋板;66:总压安装座;67:冷却水进口;68:冷却水出口;69:测量段出口法兰;610:烟气仪安装座7:喷淋冷却装置;71:喷淋冷却进口法兰;72:喷淋冷却内壳;73:喷淋冷却外壳;74:喷嘴;75:喷淋冷却进水口;76:喷淋冷却后法兰。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.下面结合附图和实施方式进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

27.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

28.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

29.实施例1:本发明提供了一种可视化燃烧试验装置,如附图1所示,包括:前测量段1、模型燃烧室2、试验段3、燃料供给装置4、点火装置5、后测量段6以及喷淋冷却装置7。

30.如附图2所示,前测量段1由前测量段法兰11、静压安装座12、总压安装座13以及总温安装座14构成;前测量段1和试验段3呈一体化结构,后测量段6位于试验段3正后方,喷淋冷却装置7位于后测量段6正后方。

31.模型燃烧室2由旋流器头部21、火焰筒22、火焰筒固定座23、火焰筒膨胀片25以及

火焰筒支撑板26构成;旋流器头部21与火焰筒22通过旋流器头部末端的旋流器头部定位安装孔24进行安装固定。

32.试验段3由试验段下壁面盖板31、试验段下壁面32、试验段上壁面33、试验段上壁面盖板34、热电偶盖板35、热电偶垫片36、试验段后法兰37、试验段侧壁面38、可视化玻璃39、可视化视窗垫片310以及可视化视窗盖板311;试验段下壁面32、试验段上壁面33以及试验段侧壁面38组成模型燃烧室2的外机匣,试验段侧壁面38内侧喷涂陶瓷涂层避免壁面超温;火焰筒22与火焰筒支撑板26连接后,通过火焰筒定位孔23与试验段侧壁面38螺丝连接,火焰筒定位孔23位于火焰筒支撑板26前端,火焰筒膨胀片25位于火焰筒22末端与试验段后法兰过盈配合;通过火焰筒定位孔23和火焰筒膨胀片25对火焰筒进行定位固定,保证火焰筒22向后方可以自由膨胀,并且少量冷却气从火焰筒22外侧经火焰筒膨胀片25与试验段后法兰37的缝隙形成冷却气膜对试验段后法兰37进行保护;静压安装座12位于试验段下壁面32前端,静压安装座12数量为三个,且径向均匀分布;总压安装座13位于试验段下壁面32前端且处于静压安装座12后方,总压安装座13数量为三个,且径向均匀分布;总温安装座14位于试验段下壁面32前端处于总压安装座13后方,总温安装座数量为一个。

33.如附图4所示,试验段下壁面盖板31位于试验段下壁面32,且置于前测量段1下游,试验段下壁面盖板31和试验段下壁面32采用螺栓连接;试验段上壁面盖板34位于试验段上壁面33,且热电偶盖板35、燃料供给装置4以及点火装置5均布置在试验段上壁面盖板34上;燃料供给装置4位于试验段上壁面盖板34前端,点火装置5位于燃料供给装置4后,热电偶盖板35位于试验段上壁面盖板34末端,三者均采用螺丝与试验段上壁面盖板34连接,并为保证密封均设有垫片;可视化视窗安装座312和试验段侧壁面38呈一体化结构,且位于旋流器头部21后方,可视化玻璃39位于可视化视窗安装座312内,并通过可视化视窗盖板311固定,安装座、玻璃以及盖板间均设有可视化视窗垫片310;为避免可视化窗口对燃烧室内流场产生影响,可视化玻璃39为台阶结构,保证试验段侧壁面38和可视化玻璃39内侧平齐,通过可视化窗口可以判断点火的。

34.如附图3所示,后测量段6由后测量段前法兰61、后测量段外壳62、后测量段内壳63、总温安装座64、肋板65、总压安装座66、冷却水进口67、冷却水出口68、测量段出口法兰69以及烟气仪安装座610组成;后测量段外壳62、后测量段内壳63、后测量段前法兰61以及测量段出口法兰69组成了后测量段6水冷套结构,后测量段内壳63插入后测量段前法兰61,冷却循环水从冷却水进口67进入通过后测量段内壳63以及肋板65对后测量段6进行保护,避免后测量段6超温;总温安装座64位于后测量段前法兰61下游并处于后测量段6上方,总温受感部可以通过总温安装座64插入后测量段内壳63内,总温安装座64数量为3个,均匀径向分布在后测量段上;总压安装座66位于后测量段前法兰61下游并处于后测量段6下方,总压受感部可以通过总压安装座66插入后测量段内壳63内,总压安装座66数量为2个,均匀径向分布在后测量段上;

烟气仪安装座610位于测量段出口法兰69前方并处于后测量段6上方,烟气仪可以通过烟气仪安装座610插入后测量段内壳63内,烟气仪安装座610数量为1个。

35.喷淋冷却装置7由喷淋冷却进口法兰71、喷淋冷却内壳72、喷淋冷却外壳73、喷嘴74、喷淋冷却进水口75以及喷淋冷却后法兰76组成;喷淋冷却进口法兰71、喷淋冷却内壳72、喷淋冷却外壳73以及喷淋冷却后法兰76组成喷淋冷却装置7的夹层结构,喷嘴74位于喷淋冷却内壳72前端并且均匀径向分布;高压水通过喷淋冷却进水口75进入喷淋冷却装置7夹层结构对喷淋冷却内壳72进行冷却并由喷嘴74射入喷淋冷却内壳72通道内,对高温烟气进行冷却,喷嘴数量为10个。

36.实施例2:根据实施例1所述的可视化燃烧试验装置,工作原理如下:来流空气从前测量段法兰11进入前测量段1,并对来流空气的静压、总压以及总温进行测量,打开点火装置后,将燃料从燃料供给装置4进入旋流器头部21,输运至火焰筒22内,进行壁面点火,通过可视化观测窗和后测量段总温受感部温度变化判断点火是否成功;高压空气从前测量段法兰11进入前测量段1,并对来流空气的静压、总压以及总温进行测量,一部分高压空气通过旋流器头部21进入火焰筒22内,另一部分高压空气从火焰筒22的气膜冷却孔进入火焰筒22内,避免火焰筒22超温;燃料从燃料供给装置4进入旋流器头部21,输运至火焰筒22内,与高压空气混合燃烧后在后测量段6被测量温度、压力以及污染物排放后,在喷淋冷却内被冷却;火焰形态可通过可视化玻璃39进行观测。

37.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1