焊接接头腐蚀敏感性的检测方法与流程

1.本技术涉及电化学腐蚀技术领域,具体涉及一种焊接接头腐蚀敏感性的检测方法。

背景技术:

2.焊接接头作为金属腐蚀过程中的薄弱区域,在金属的连接部位较为常见。造成焊接接头出现较高的腐蚀敏感性原因主要是焊缝材料与基体材料之间的化学成分和微观组织结构存在差异,进而在大气环境或其他腐蚀介质中,导致表面电位也出现差异,构成电偶对,从而出现电化学腐蚀行为。

3.国内外目前对于服役后的试样通常根据材料的腐蚀速率或宏微观的腐蚀形貌来判断焊接接头的腐蚀情况;对于未服役的原始材料常采用热模拟的方法获取类似于焊接接头的组织,进而进行相关的耐蚀性研究。

4.然而,上述针对于服役前后焊接接头的研究方法,并没能通过本质直观且便捷地评价出焊接接头的腐蚀敏感性。

技术实现要素:

5.本技术提供了一种焊接接头腐蚀敏感性的检测方法,可更加方便精确判断和分析焊接接头的腐蚀敏感性。

6.本技术提供了一种焊接接头腐蚀敏感性的检测方法,包括以下步骤:

7.s10:提供焊接接头截面试样,其中,所述试样包含焊缝区、热影响区和母材区;

8.s20:对试样进行侵蚀处理并确定焊缝区、热影响区和母材区,检测侵蚀后试样的表面电位并计算试样表面最大电位差δe;

9.s30:对试样进行模拟腐蚀处理,对腐蚀后试样的焊缝区、热影响区和母材区进行极化曲线测试并计算阳极金属电流密度ia;

10.s40:通过分析δe和ia的数值评价焊接接头的腐蚀敏感性。

11.本技术的技术方案中,分别检测焊接接头截面试样中母材区与焊缝区的电位差δe和阳极金属电流密度ia,并通过分析δe和ia的数值确定焊接接头的腐蚀敏感性。相比现有技术,本技术提供的技术方案,可以对服役前的焊接接头进行检测,且能更加方便精确判断焊接接头的腐蚀敏感性,从而根据结果更好选择焊接材料和制定焊接工艺,并对焊接部位采取相应的保护措施提供指导,保证工程质量,节约成本。

12.在本技术的一些实施例中,所述试样上下截面平整,其中任一截面表面粗糙度小于或等于5000#sic砂纸粗糙度。

13.在本技术的一些实施例中,所述步骤s20中对试样进行侵蚀处理并确定焊缝区、热影响区和母材区具体包括:

14.对试样进行抛光,对抛光后试样选择合适的侵蚀剂和侵蚀方法处理,对侵蚀后试样使用金相显微镜观察并确定焊缝区、热影响区和母材区。

15.在本技术的一些实施例中,所述步骤s20中检测侵蚀后试样的表面电位具体包括:

16.对侵蚀后试样的焊缝区、热影响区和母材区通过扫描kelvin探针(scanning kelvin probe,skp)技术测定表面电位。

17.在本技术的一些实施例中,所述步骤s30中对试样进行模拟腐蚀处理具体包括:

18.根据焊接接头的工作环境选择合理的模拟腐蚀条件,对试样进行模拟腐蚀处理。

19.在本技术的一些实施例中,所述步骤s30中对腐蚀后试样的焊缝区、热影响区和母材区进行极化曲线测试具体包括:

20.对腐蚀后试样的焊缝区、热影响区和母材区使用三电极体系的电化学测试笔测试开路电位并绘制极化曲线。

21.在本技术的一些实施例中,所述步骤s30还包括:

22.对进行极化曲线测试后的试样进行除锈处理,再测量除锈后试样的蚀坑深度和宽度。

23.在本技术的一些实施例中,所述步骤s40具体包括:

24.通过分析δe的数值,结合焊接接头腐蚀评级标准,确定焊接接头腐蚀评级;

25.通过分析ia的数值,结合焊接接头腐蚀速率评级标准,确定焊接接头腐蚀速率评级;

26.综合焊接接头腐蚀评级和腐蚀速率评级来评价焊接接头的腐蚀敏感性。

27.在本技术的一些实施例中,所述焊接接头腐蚀评级标准为:

28.若δe≤50mv,焊接接头腐蚀评级为低电偶腐蚀敏感性;

29.若50<δe≤250mv,焊接接头腐蚀评级为一般电偶腐蚀敏感性;

30.若δe>250mv,焊接接头腐蚀评级为高电偶腐蚀敏感性;

31.所述焊接接头腐蚀速率评级标准为:

32.若ia≤0.3μa/cm2,焊接接头腐蚀速率评级为较慢电偶腐蚀速率;

33.若0.3<ia≤1.0μa/cm2,焊接接头腐蚀速率评级为一般电偶腐蚀速率;

34.若ia>1.0μa/cm2,焊接接头腐蚀速率评级为较快电偶腐蚀速率。

35.在本技术的一些实施例中,通过分析所述除锈后试样的蚀坑深度和宽度以及焊接接头的腐蚀敏感性,确定焊接接头产生电偶效应的作用距离。

附图说明

36.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

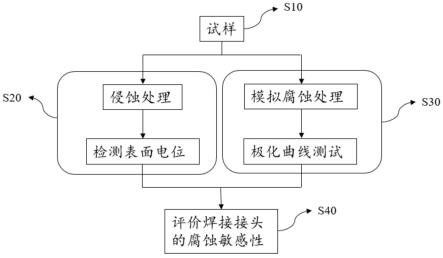

37.图1为本技术技术方案的流程示意图。

38.图2为本技术的一些实施例中电化学测试笔内部构造图。

39.通过上述附图,已示出本技术明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本技术构思的范围,而是通过参考特定实施例为本领域技术人员说明本技术的概念。

具体实施方式

40.本说明书中各实施例或实施方案采用递进的方案描述,每个实施例重点说明的都

是与其他实施例的不同之处。

41.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合实施方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方案结合。

42.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

43.钢铁作为现代工程建筑的骨架,不可避免需要焊接,而焊接接头是金属腐蚀过程中的薄弱环节,严重限制了建筑的使用寿命,因此需要对焊接接头的腐蚀敏感性进行评估。而现有技术中,往往只是对服役后的试样根据材料的腐蚀速率或宏微观的腐蚀形貌来判断焊接接头的腐蚀情况,或是对未服役的原始材料采用热模拟的方法获取类似焊接接头的组织来进行相关研究,前者虽然能较为准确判断焊接接头的腐蚀情况,但是对服役后的试样检测显然意义不大,造成材料的浪费;后者虽然能够节约测试成本,但通过热模拟方法制备的试样显然无法准确代表焊接接头,存在较大的偏差。

44.发明人想提供一种通过本质直观且便捷地评价焊接接头的腐蚀敏感性,发明人注意到造成焊接接头出现较高的腐蚀敏感性的原因在于焊缝材料与基体材料之间的化学组分和微观组织存在差异,进而在大气环境或其他腐蚀介质中,导致表面电位也出现差异,构成电偶对,从而出现电化学腐蚀行为。因此,发明人想到通过对检测焊接接头的电化学参数来评价其腐蚀敏感性。

45.本技术提供了一种焊接接头腐蚀敏感性的检测方法,如图1所示,包括以下步骤:

46.s10:提供焊接接头截面试样,其中,试样包含焊缝区、热影响区和母材区;

47.s20:对试样进行侵蚀处理并确定焊缝区、热影响区和母材区,检测侵蚀后试样的表面电位并计算试样表面最大电位差δe;

48.s30:对试样进行模拟腐蚀处理,对腐蚀后试样的焊缝区、热影响区和母材区进行极化曲线测试并计算阳极金属电流密度ia;

49.s40:通过分析δe和ia的数值评价焊接接头的腐蚀敏感性。

50.本技术的技术方案中,分别检测焊接接头截面试样中母材区与焊缝区的电位差δe和阳极金属电流密度ia,并通过分析δe和ia的数值确定焊接接头的腐蚀敏感性。相比现有技术,本技术提供的技术方案,可以对服役前的焊接接头进行检测,且能更加方便精确判断焊接接头的腐蚀敏感性,从而根据结果更好选择焊接材料和制定焊接工艺,并对焊接部位采取相应的保护措施提供指导,保证工程质量,节约成本。

51.在本技术的技术方案中,步骤s10中提供的焊接接头截面试样包括焊缝区、热影响区和母材区,这是由于金属材料在高温熔融焊接和焊后温度下降的过程中会发生相变,导致不同区域的焊接接头的切面上金属成分和金相显微组织的差别,从而引起这些不同区域之间电化学电位的不同,形成腐蚀原电池,点位较低的阳极区域优先发生腐蚀。因此,为了更准确检测焊接接头的腐蚀敏感性,需要对焊接接头不同区域的电化学参数进行检测,所

提供的而检测试样必须包含焊缝区、热影响区和母材区。

52.在本技术的一些实施例中,所述试样上下截面平整,其中任一截面表面粗糙度小于或等于5000#sic砂纸粗糙度。

53.在上述一些实施例中,试样上下截面平整有利于方便试样的检测,且能够提高检测结果的精度和准确度,由于仅对试样的一面进行测试,因此仅需使任一截面粗糙度小于或等于5000#sic砂纸粗糙度即可,减少制样时间。

54.在本技术的技术方案中,步骤s20中通过侵蚀试样,去除其表面污渍使检测更加准确,并确定试样的焊缝区、热影响区和母材区,以确定后续试样测试范围,再测量侵蚀后试样的表面电位并计算试样表面最大电位差δe,其中δe越大,说明焊接接头越易发生电偶腐蚀,对应其腐蚀敏感性越高,因此δe可以用于评价焊接接头的腐蚀敏感性。

55.在本技术的一些实施例中,步骤s20中对试样进行侵蚀处理并确定焊缝区、热影响区和母材区具体包括:

56.对试样进行抛光,对抛光后试样选择合适的侵蚀剂和侵蚀方法处理,对侵蚀后试样使用金相显微镜观察并确定焊缝区、热影响区和母材区。

57.在上述一些实施例中,为了后续检测焊接接头不同区域的电化学参数,需要对焊缝区、热影响区和母材区在试样上所处的位置进行确认,因此需要对试样进行抛光处理后选择合适的侵蚀剂和侵蚀方法进行处理,侵蚀后试样使用金相显微镜观察并确认,其中由于试样的材料不同,所以侵蚀剂和侵蚀方法也不相同,可以参照标准《gb/t 26956-2011金属材料焊缝破坏性试验宏观和微观检验用侵蚀剂》,根据试样的材料选择合适的侵蚀剂和侵蚀方法。

58.在本技术的一些实施例中,所述步骤s20中检测侵蚀后试样的表面电位具体包括:

59.对侵蚀后试样的焊缝区、热影响区和母材区通过扫描kelvin探针技术测定表面电位。

60.在上述一些实施例中,使用skp技术测定侵蚀后试样的焊缝区、热影响区和母材区的表面电位,由于skp技术能够在不接触的条件下,无损伤检测金属表面的电位分布,给出试样的微区变化信息,对界面状态微小变化十分敏感,可以在腐蚀发生的初始阶段检测到腐蚀状态,有着很高的灵敏度和分辨率,可以准确测定试样的焊缝区、热影响区和母材区的电位。

61.在本技术的技术方案中,步骤s30对试样进行模拟腐蚀处理,对腐蚀后试样的焊缝区、热影响区和母材区进行极化曲线测试并计算阳极金属电流密度ia;腐蚀一段时间试样,其表面处于稳定状态后,检测此时的电偶效应强弱,来判断焊接接头的腐蚀速率。其中,在极化曲线测试中,试样中电位相对较低的一侧为阳极金属,阳极金属电流密度ia的值越大,说明焊接接头的腐蚀速率越大,可以作为一个评价焊接接头腐蚀敏感性的指标。

62.在本技术的一些实施例中,所述步骤s30中对试样进行模拟腐蚀处理具体包括:

63.根据焊接接头的工作环境选择合理的模拟腐蚀条件,对试样进行模拟腐蚀处理。

64.在上述一些实施例中,根据焊接接头的工作环境选择合理的模拟腐蚀条件,对试样进行模拟腐蚀处理,通过模拟腐蚀条件可以更加直观检测焊接接头的腐蚀情况。可以根据材料不同的工作环境选择不同的模拟腐蚀条件,扩大测试方法的适用范围以及准确度;同时若需要短时间还原长期环境,可以选择相应的模拟加速腐蚀条件,可以提高检测效率。

65.在本技术的一些实施例中,所述步骤s30中对腐蚀后试样的焊缝区、热影响区和母材区进行极化曲线测试具体包括:

66.对腐蚀后试样的焊缝区、热影响区和母材区使用三电极体系的电化学测试笔测试开路电位并绘制极化曲线。

67.在上述一些实施例中,使用三电极体系的电化学测试笔分别对腐蚀后试样的焊缝区、热影响区和母材区的开路电位并绘制极化曲线,电化学测试笔的内部构造图如图2所示,三电极体系的电化学测试笔配有电极和电解液,便于携带和使用,可以与任意形状的大小和待测物接触连接,可以快速测定试样局部的腐蚀特性,特别适用于本技术方案中对试样的焊缝区、热影响区和母材区的开路电位的测试,可显著提高检测效率。

68.在本技术的一些实施例中,所述步骤s30还包括:

69.对进行极化曲线测试后的试样进行除锈处理,再测量除锈后试样的蚀坑深度和宽度。

70.在上述一些实施例中,可以根据《gb/t 16545-1996金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》中选择合适的溶液和方法对试样表面做除锈处理,通过测量试样的蚀坑深度和宽度,其可以更加直观观察试样表面的腐蚀情况,为确定电偶效应的作用距离提供依据。

71.可选的,可以通过3d激光共聚焦显微镜观察并测量焊缝两侧不同距离的蚀坑深度和宽度。

72.在上述一些实施例中,3d激光共聚焦显微镜具有高清晰度、高分辨率、高灵敏度的特点,可以准确测量试样的蚀坑深度和宽度。

73.在本技术的一些实施例中,所述步骤s40具体包括:

74.通过分析δe的数值,结合焊接接头腐蚀评级标准,确定焊接接头腐蚀评级;

75.通过分析ia的数值,结合焊接接头腐蚀速率评级标准,确定焊接接头腐蚀速率评级;

76.综合焊接接头腐蚀评级和腐蚀速率评级来评价焊接接头的腐蚀敏感性。

77.在上述一些实施例中,由于δe的数值越大,对应的焊接接头越容易发生腐蚀,因此可以设置相应的焊接接头腐蚀评级标准,根据δe的数值确定焊接接头腐蚀评级;ia的数值越大,对应的焊接接头发生腐蚀的速率越高,因此设置相应的焊接接头腐蚀评级标准,根据ia的数值确定焊接接头腐蚀速率评级;综合焊接接头腐蚀评级和腐蚀速率评级来评价焊接接头的腐蚀敏感性,从两个方面来来判断焊接接头的敏感性,可使结果更加准确,可信度更高,便于选择合理的焊接材料和制定焊接工艺,并对焊接部位采取相应的保护措施提供指导,保证工程质量,节约成本。

78.在本技术的一些实施例中,所述焊接接头腐蚀评级标准为:

79.若δe≤50mv,焊接接头腐蚀评级为低电偶腐蚀敏感性;

80.若50<δe≤250mv,焊接接头腐蚀评级为一般电偶腐蚀敏感性;

81.若δe>250mv,焊接接头腐蚀评级为高电偶腐蚀敏感性;

82.所述焊接接头腐蚀速率评级标准为:

83.若ia≤0.3μa/cm2,焊接接头腐蚀速率评级为较慢电偶腐蚀速率;

84.若0.3<ia≤1.0μa/cm2,焊接接头腐蚀速率评级为一般电偶腐蚀速率;

85.若ia>1.0μa/cm2,焊接接头腐蚀速率评级为较快电偶腐蚀速率。

86.在上述一些实施例中,当δe≤50mv时,焊接接头不同区域之间产生的电偶效应很弱,可以忽略,焊接接头不易发生电偶腐蚀,此时焊接接头腐蚀评级为低电偶腐蚀敏感性;当50<δe≤250mv,焊接接头不同区域之间产生的电偶效应已经不可以忽略,且随着δe数值的变大,电偶效应逐渐增强,此时焊接接头腐蚀评级为一般电偶腐蚀敏感性;当δe>250mv,焊接接头不同区域之间产生的电偶效应较强,极易发生电偶腐蚀,此时焊接接头腐蚀评级为高电偶腐蚀敏感性,以上即为根据δe评价焊接接头腐蚀的评级标准。

87.另一方面,当ia≤0.3μa/cm2时,焊接接头中阳极金属被腐蚀的速率很低,即被腐蚀速度很慢,可以忽略,此时焊接接头腐蚀速率评级为较慢电偶腐蚀速率;当0.3<ia≤1.0μa/cm2时,焊接接头中阳极金属被腐蚀的速率已不可忽略,且随着ia数值的变大,被腐蚀速度越快,此时焊接接头腐蚀速率评级为一般电偶腐蚀速率;当ia>1.0μa/cm2时,焊接接头中阳极金属被腐蚀的速率很高,即阳极金属会很快被腐蚀,此时焊接接头腐蚀速率评级为较快电偶腐蚀速率,以上即为根据ia评价焊接接头腐蚀速率的评级标准。

88.在本技术的一些实施例中,综合焊接接头腐蚀评级和腐蚀速率评级来评价焊接接头的腐蚀敏感性具体包括:

89.将焊接接头腐蚀评级和腐蚀速率评级对照如表1所示的标准,对焊接接头的腐蚀敏感性进行评级。

90.表1

[0091][0092]

在上述的一些实施例中,由于焊接接头易被腐蚀的本质在于不同区域之间存在电位差,进而在腐蚀体系中构成电偶,加速焊接接头的腐蚀,因此可通过焊接接头腐蚀评级和腐蚀速率评级来评价焊接接头的腐蚀敏感性,对此将焊接接头的腐蚀敏感性分为耐腐蚀级、一般耐腐蚀级、不耐腐蚀级三个等级。

[0093]

其中,焊接接头腐蚀敏感性评级为腐蚀级表明电偶效应较弱,可忽略其对腐蚀的加速作用,在使用时可以接触,且无需采取涂装保护等措施;焊接接头腐蚀敏感性评级为一般耐腐蚀级表明电偶效应较强,不可忽略其对试样加速腐蚀的影响,在接触使用时,短期可不必进行处理,长期则需要对试样,尤其焊接接头处采取保护措施,以减弱电偶效应;焊接接头腐蚀敏感性评级为不耐腐蚀级表明电偶效应极强,不推荐在关键部件长期使用该类焊接接头,当在其余部件应用时,必须对整个金属件进行保护。

[0094]

在本技术的一些实施例中,通过分析所述除锈后试样的蚀坑深度和宽度以及焊接

接头的腐蚀敏感性,确定焊接接头产生电偶效应的作用距离。

[0095]

在上述一些实施例中,通过分析所述除锈后试样的蚀坑深度和宽度以及焊接接头的腐蚀敏感性,可以结合焊接接头的腐蚀敏感性确认焊接接头产生电偶效应可加速腐蚀的作用距离及焊缝薄弱区域,根据腐蚀敏感性确定是否需要采取保护措施,根据蚀坑深度和宽度确定采取保护措施的范围,综合确定对焊接接头采取合理的保护措施。

[0096]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1