牵引杆复合加载试验装置及方法与流程

1.本发明涉及一种牵引杆复合加载试验装置及方法,属于牵引杆加载试验技术领域。

背景技术:

2.牵引杆是由橡胶和金属件通过高温高压硫化而成的弹性体,具有柔性联接、传递牵引力和缓冲振动作用,能够承受复杂工作环境中来自径向、扭转和偏转等多向载荷的疲劳作用和瞬时冲击,起减振降噪作用,广泛应用于轨道交通和工业装备减振系统。为了在复合加载工况下传递牵引力,通常设计成整体锻造的金属杆件压装橡胶球铰的组合结构,利用橡胶的弹性变形来实现柔性连接和多向承载,利用橡胶的阻尼实现减振降噪,同时通过金属杆件实现力的传递,进而满足复合承载工况的要求。牵引组件复合加载试验除验证金属杆件力学性能外,更主要的是验证橡胶关节的力学性能,因为牵引杆在实际使用过程中始终同时承受径向拉力、扭转角度、垂向方向偏转角度和水平方向偏转角度,而且我们现有技术大都是只考虑单一径向拉力对牵引杆性能的影响,这种加载方式虽然考虑的主要加载方向及主要载荷的影响,但是忽略了扭偏载荷的影响,因此获取的实际疲劳寿命数据与实际还是存在区别,无法真实表征牵引杆的力学性能。

3.cn201210300229.8,公开了一种独轨车牵引连杆系统疲劳试验装置及试验方法,将牵引连杆系统放置于一个模拟车体和转向架系统中,作为整体以水平方式安装在试验平台上,通过加载油缸和试验工装分别从竖向和侧向(水平)对其进行组合式加载,其中牵引连杆系统4根牵引杆的上端球铰通过螺栓固定在模拟车体装置的承载平台上,与其构成一四连杆内力平衡的双扭杆机构,在偏离承载平台中心一定距离位置处安装铰链装置,铰链装置以并联的方式穿过4个导向座并通过加载横梁与竖向加载油缸联接,油缸通过铰链装置以偏心加载方式分别对上下两组牵引杆施加牵引力,因此产生的偏转角度通过铰链装置绕转动轴做偏摆运动,消除偏摆载荷,从而实现对牵引连杆系统竖向加载。此方案中的疲劳试验装置结构复杂,且始终存在横向和纵向的摩擦力,不仅影响试验数据的准确性,而且大大缩减了试验装置的疲劳寿命。

技术实现要素:

4.本发明提供的牵引杆复合加载试验装置及方法,形成两根牵引杆组对同步试验,牵引杆与各加载组件的连接结构简单,各加载组件的加载直接形成牵引杆的运动,避免通过结构组合运动形成载荷传递,避免了载荷传递过程中的结构误差和摩擦,有效提高试验数据准确性和试验装置疲劳寿命,试验加载工况与牵引杆的实际承载工况更接近,实现牵引杆在复合工况中的疲劳性能试验,提高试验的可靠性。

5.为达到上述目的,本发明采用的技术方案是:牵引杆复合加载试验装置,包括试验平台,试验平台上装有沿垂向设置的垂向加载组件、沿水平纵向设置的纵向加载组件和沿水平横向设置的横向加载组件,纵向加载组

件与横向加载组件呈垂直分布,其特征在于:两个沿垂向设置的牵引杆通过安装架对齐连接,上层的牵引杆与垂向加载组件固定,下层的牵引杆与试验平台固定,安装架沿水平横向设置,纵向加载组件和横向加载组件分别与安装架连接。

6.优选的,所述的安装架包括沿水平横向设置的连接臂、沿水平纵向设置的纵向连杆和沿水平横向设置的横向连杆,纵向连杆和横向连杆分别与连接臂铰接,连接臂中部具有两个上下对称的连接耳,每个连接耳上固定一个牵引杆,且上层的牵引杆通过上安装圆盘垂向加载组件固定,下层的牵引杆通过下安装圆盘与试验平台固定,连接耳、上安装圆盘和下安装圆盘分别与牵引杆端部的球铰固定。

7.优选的,所述的纵向连杆对称设置在连接耳的两侧,每个纵向连杆上均连接一个纵向加载组件,纵向加载组件包括与纵向连杆对齐的纵向油缸、与纵向油缸尾端固定的纵向反力座和与纵向油缸头端固定的纵向施力板,纵向施力板与纵向连杆自由端铰接。

8.优选的,所述的横向连杆连接在连接臂的一端,横向加载组件包括与横向连杆对齐的横向油缸、与横向油缸尾端固定的横向反力座和与横向油缸头端固定的横向施力板,横向施力板与横向连杆自由端铰接。

9.优选的,所述的垂向加载组件包括龙门架、装在龙门架上的垂向油缸、与垂向油缸下端固定的垂向施力架和装在龙门架上的导向横梁,垂向施力架导向配合穿过导向横梁与上安装圆盘固接。

10.牵引杆复合加载试验方法,采用以上所述的牵引杆复合加载试验装置的进行加载,其特征在于:垂向加载组件施加垂向拉伸载荷,使牵引杆拉伸;纵向加载组件施加纵向载荷,使牵引杆扭转或偏转,横向加载组件施加横向载荷,使牵引杆侧偏转;垂向加载组件、纵向加载组件和横向加载组件中的至少两个同步对牵引杆施加载荷,形成对牵引杆的复合加载。

11.优选的,“纵向加载组件施加纵向载荷,使牵引杆扭转或偏转”是指两个纵向加载组件同步施加同向的纵向载荷,使牵引杆扭转,或者两个纵向加载组件同步施加反向的纵向载荷,使牵引杆偏转。

12.发明的有益效果是:本发明的牵引杆复合加载试验装置,将两个沿垂向设置的牵引杆对齐连接在安装架上,并将下层的牵引杆与试验平台固定,上层的牵引杆与垂向加载组件固定,形成两根牵引杆组对同步试验,下层的牵引杆支撑安装架,垂向加载组件的载荷作用在牵引杆上,横向加载组件和纵向加载组件的载荷作用在安装架上,牵引杆与各加载组件的连接结构简单,各加载组件的加载直接形成牵引杆的运动,避免通过结构组合运动形成载荷传递,避免了载荷传递过程中的结构误差和摩擦,有效提高试验数据准确性和试验装置疲劳寿命,垂向加载组件沿垂向上拉牵引杆,使两个牵引杆的端部球铰径向拉伸,纵向加载组件施加纵向载荷,使牵引杆扭转或偏转,横向加载组件施加横向载荷,使牵引杆侧偏转,可根据试验需求进行多向复合加载试验,试验加载工况与牵引杆的实际承载工况更接近,实现牵引杆在复合工况中的疲劳性能试验,提高试验的可靠性。

13.纵向连杆对称设置在连接耳的两侧,每个纵向连杆上均连接一个纵向加载组件,使纵向加载组件在牵引杆的两侧对称分布,当两个纵向加载组件同步施加同向的纵向载荷时牵引杆扭转,当两个纵向加载组件同步施加反向的纵向载荷时牵引杆偏转,牵引杆的扭

转和偏转均通过两个纵向加载组件实现,简化了试验装置的加载结构,并且两个对称设置的纵向加载组件对牵引杆施加的偏转和扭转载荷形成的牵引杆端部球铰的受力工况,与实际承载过程中牵引杆端部球铰的偏转和扭转工况相似,可通过试验有效检测牵引杆端部球铰的疲劳寿命。

附图说明

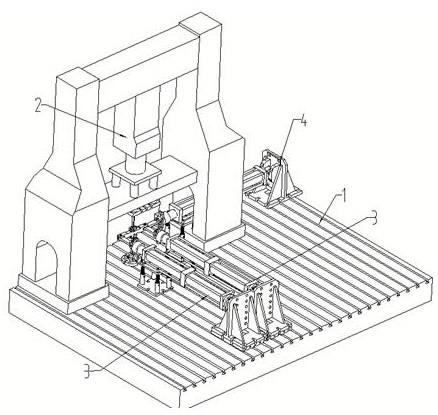

14.图1为具体实施方式中牵引杆复合加载试验装置的示意图。

15.图2为牵引杆复合加载试验装置的侧视图。

16.图3为牵引杆复合加载试验装置的另一个侧视图。

17.图4为安装架、牵引杆、上安装圆盘、下安装圆盘、纵向连杆和横向连杆的组合示意图。

具体实施方式

18.下面结合图1~4对本发明的实施例做详细说明。

19.牵引杆复合加载试验装置,包括试验平台1,试验平台1上装有沿垂向设置的垂向加载组件2、沿水平纵向设置的纵向加载组件3和沿水平横向设置的横向加载组件4,纵向加载组件3与横向加载组件4呈垂直分布,其特征在于:两个沿垂向设置的牵引杆100通过安装架5对齐连接,上层的牵引杆100与垂向加载组件2固定,下层的牵引杆100与试验平台1固定,安装架5沿水平横向设置,纵向加载组件3和横向加载组件4分别与安装架5连接。

20.以上所述的牵引杆复合加载试验装置,将两个沿垂向设置的牵引杆100对齐连接在安装架5上,并将下层的牵引杆100与试验平台1固定,上层的牵引杆100与垂向加载组件2固定,形成两根牵引杆100组对同步试验,下层的牵引杆100支撑安装架5,垂向加载组件2的载荷作用在牵引杆5上,横向加载组件4和纵向加载组件3的载荷作用在安装架5上,牵引杆100与各加载组件的连接结构简单,各加载组件的加载直接形成牵引杆的运动,避免通过结构组合运动形成载荷传递,避免了载荷传递过程中的结构误差和摩擦,有效提高试验数据准确性和试验装置疲劳寿命,垂向加载组件2沿垂向上拉牵引杆100,使两个牵引杆的端部球铰径向拉伸,纵向加载组件3施加纵向载荷,使牵引杆扭转或偏转,横向加载组件4施加横向载荷,使牵引杆侧偏转,可根据试验需求进行多向复合加载试验,试验加载工况与牵引杆的实际承载工况更接近,实现牵引杆在复合工况中的疲劳性能试验,提高试验的可靠性。

21.其中,所述的安装架5包括沿水平横向设置的连接臂51、沿水平纵向设置的纵向连杆52和沿水平横向设置的横向连杆53,纵向连杆52和横向连杆53分别与连接臂51铰接,连接臂51中部具有两个上下对称的连接耳54,每个连接耳54上固定一个牵引杆100,且上层的牵引杆通过上安装圆盘55垂向加载组件2固定,下层的牵引杆通过下安装圆盘56与试验平台1固定,连接耳54、上安装圆盘55和下安装圆盘56分别与牵引杆端部的球铰固定。如图所示,两个连接耳54上均固定一个牵引杆,上层的牵引杆通过上安装圆盘55与垂向加载组件固定,下层的牵引杆通过下安装圆盘56与试验平台1固定,两个牵引杆沿垂向对齐被固定在垂向加载组件2和试验平台1之间,垂向加载组件2施加向上拉力,即将两个牵引杆同步向上拉伸,纵向加载组件3通过纵向连杆52与连接臂51连接,横向加载组件4通过横向连杆53与连接臂51连接,纵向加载组件3和横向加载组件4的载荷均作用在连接臂51上,通过连接臂

51的运动带动牵引杆运动,牵引杆100沿垂向设置,两根牵引杆100在加载过程中同步受载运动,牵引杆一端的球铰固定不动,另一个的球铰随连接臂51同步运动,形成与牵引杆实际工况相同的承载运动过程,可有效测试牵引杆的疲劳寿命,加载组件与牵引杆的连接结构简单,试验装置在加载过程中的摩擦小,载荷施加的精准性更高,试验装置的磨损更小,疲劳寿命更长。

22.其中,所述的纵向连杆52对称设置在连接耳54的两侧,每个纵向连杆52上均连接一个纵向加载组件3,纵向加载组件3包括与纵向连杆对齐的纵向油缸31、与纵向油缸31尾端固定的纵向反力座32和与纵向油缸31头端固定的纵向施力板33,纵向施力板33与纵向连杆52自由端铰接。纵向连杆52对称设置在连接耳54的两侧,每个纵向连杆52上均连接一个纵向加载组件3,使纵向加载组件3在牵引杆100的两侧对称分布,当两个纵向加载组件3同步施加同向的纵向载荷时牵引杆扭转,当两个纵向加载组件3同步施加反向的纵向载荷时牵引杆偏转,牵引杆的扭转和偏转均通过两个纵向加载组件实现,简化了试验装置的加载结构,并且两个对称设置的纵向加载组件3对牵引杆施加的偏转和扭转载荷形成的牵引杆端部球铰的受力工况,与实际承载过程中牵引杆端部球铰的偏转和扭转工况相似,可通过试验有效检测牵引杆端部球铰的疲劳寿命。

23.其中,所述的横向连杆53连接在连接臂51的一端,横向加载组件4包括与横向连杆53对齐的横向油缸41、与横向油缸41尾端固定的横向反力座42和与横向油缸41头端固定的横向施力板43,横向施力板43与横向连杆53自由端铰接。横向油缸41伸缩带动连接臂51沿水平横向运动,使两个牵引杆同步产生侧偏转。

24.其中,所述的垂向加载组件2包括龙门架21、装在龙门架21上的垂向油缸22、与垂向油缸22下端固定的垂向施力架23和装在龙门架21上的导向横梁24,垂向施力架23导向配合穿过导向横梁23与上安装圆盘55固接。垂向施力架23在导向横梁24的导向下带动安装上安装圆盘55上升,以拉伸两个牵引杆100,使牵引杆端部的球铰产生径向拉伸,形成径向拉伸加载。

25.本发明还保护一种牵引杆复合加载试验方法,采用以上所述的牵引杆复合加载试验装置的进行加载,其特征在于:垂向加载组件2施加垂向拉伸载荷,使牵引杆拉伸;纵向加载组件3施加纵向载荷,使牵引杆扭转或偏转,横向加载组件4施加横向载荷,使牵引杆侧偏转;垂向加载组件2、纵向加载组件3和横向加载组件4中的至少两个同步对牵引杆施加载荷,形成对牵引杆的复合加载。

26.以上所述的牵引杆复合加载试验方法,垂向加载组件2沿垂向上拉牵引杆100,使两个牵引杆的端部球铰径向拉伸,纵向加载组件3施加纵向载荷,使牵引杆扭转或偏转,横向加载组件4施加横向载荷,使牵引杆侧偏转,可根据试验需求进行多向复合加载试验,试验加载工况与牵引杆的实际承载工况更接近,实现牵引杆在复合工况中的疲劳性能试验,提高试验的可靠性。

27.其中,“纵向加载组件3施加纵向载荷,使牵引杆扭转或偏转”是指两个纵向加载组件3同步施加同向的纵向载荷,使牵引杆扭转,或者两个纵向加载组件3同步施加反向的纵向载荷,使牵引杆偏转。纵向加载组件3在牵引杆的两侧对称分布,当两个纵向加载组件3同步施加同向的纵向载荷时牵引杆扭转,当两个纵向加载组件3同步施加反向的纵向载荷时牵引杆偏转,牵引杆的扭转和偏转均通过两个纵向加载组件3实现,简化了试验装置的加载

结构,并且两个对称设置的纵向加载组件3对牵引杆施加的偏转和扭转载荷形成的牵引杆端部球铰的受力工况,与实际承载过程中牵引杆端部球铰的偏转和扭转工况相似,可通过试验有效检测牵引杆端部球铰的疲劳寿命。

28.以上结合附图对本发明的实施例的技术方案进行完整描述,需要说明的是所描述的实施例仅仅是本发明的一部分实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1