具有检测GIS终端、充油终端和中间接头的试验设备的制作方法

具有检测gis终端、充油终端和中间接头的试验设备

技术领域

1.本发明涉及一种试验设备,特别涉及一种具有检测gis终端、充油终端和中间接头的试验设备。

背景技术:

2.现有技术中,在对gis终端或充油终端或中间接头等电缆附件进行检测时,传统的检测需要人工进行安装,人力安装只能通过手工进行安装操作,而人工安装不仅需要增加人力成本,而且操作不方便导致安装时间较长,且人工安装充油终端时容易偏离安装位置,造成检测效果不佳,另外现有的gis终端或充油终端或中间接头的检测工装都是单体的,如检测完gis终端或充油终端时,需要对中间接头进行检测时,需要重新拆出gis终端或充油终端的电缆,然后重新装入中间接头内进行检测,人工拆装和转移也影响了试验检测的效率。

3.另外目前的检测采取使用绝缘油和硅油组装在检测工装的方式进行安装检测,产品在安装过程会存在油污的情况,比如说:硅油,安装完成前和后,有部分油会掉到地上和机械上面去,需要人工进行清理,这不仅浪费了时间,浪费了布碎,还浪费了处理环境废物的成本增加。

技术实现要素:

4.本发明所要解决的技术问题是克服现有技术的不足,提供了一种设计合理、减少环境废物的产生和提高试验效率的具有检测gis终端、充油终端和中间接头的试验设备。

5.本发明所采用的技术方案是:本发明包括轨道,所述轨道内设置有接油槽,所述轨道上依次适配安装有gis终端检测机构、中间接头检测机构和充油终端检测机构;所述中间接头检测机构的两端均设置有电缆抱夹移动架,所述中间接头检测机构包括有两组动力组件一,两组所述动力组件一分别与两个所述电缆抱夹移动架相连接,两个所述电缆抱夹移动架均抱夹有试验电缆,左端所述电缆抱夹移动架抱夹的试验电缆的末端套设有gis终端,右端所述电缆抱夹移动架抱夹的试验电缆的末端套设有充油终端,左端的试验电缆用于带动gis终端伸入所述gis终端检测机构内或用于伸入所述中间接头检测机构内,右端的试验电缆用于带动充油终端伸入所述充油终端检测机构内或用于伸入所述中间接头检测机构内。

6.进一步的,所述充油终端检测机构包括移动控制台一,所述移动控制台一上安装有检测内锥缸体、动力组件二和动力组件三,所述检测内锥缸体设有与外部sf6六氟化硫实验气罐相适配的气阀门,所述检测内锥缸体的中部安装有终端三通套管,所述终端三通套管的上端安装有均压罩,所述动力组件二和所述动力组件三均安装于所述检测内锥缸体的两端,所述移动控制台一的前端设置有与所述动力组件二相连接的电缆抱紧移动架一,所述电缆抱紧移动架一的后端设置有与所述动力组件三相连接的内法兰密封盘组件,所述电缆抱紧移动架一上抱紧有右端的所述试验电缆,右端的所述试验电缆的末端穿过所述内法

兰密封盘组件,所述动力组件三用于推动所述内法兰密封盘组件,使所述内法兰密封盘组件推动所述充油终端密封插入所述检测内锥缸体内,所述动力组件二用于推动电缆抱紧移动架一,使所述试验电缆末端的高压触头插入所述检测内锥缸体内。

7.进一步的,所述gis终端检测机构包括移动控制台二和电缆抱紧移动架二,所述移动控制台二上安装有检测气缸、动力组件四和动力组件五,所述动力组件四和所述动力组件五均位于所述检测气缸的两端,所述电缆抱紧移动架二的前端设置有gis法兰组件,所述动力组件四与所述电缆抱紧移动架二相连接,所述动力组件五与所述gis法兰组件相连接,所述电缆抱紧移动架二上抱紧有左端的所述试验电缆,左端的所述试验电缆的末端穿过所述gis法兰组件,所述动力组件五用于推动所述gis法兰组件,使所述gis法兰组件推动所述gis终端密封插入所述检测气缸内,所述动力组件四用于推动电缆抱紧移动架二,使所述试验电缆末端的高压触头插入所述检测气缸内。

8.进一步的,所述中间接头检测机构包括中间接头安装移动架,所述中间接头安装移动架的下端设置有安装仓,所述安装仓内适配安装有中间接头,所述中间接头安装移动架的上端设置有置物台,两组所述动力组件一均包括液压油缸一和液压杆,两个所述液压油缸一均安装于所述置物台上,所述液压杆的一端与所述液压油缸一相连接,所述液压杆的另一端与所述电缆抱夹移动架相连接,所述置物台的上端设置有支撑架,所述支撑架的底部设置有防漏油仓板,所述防漏油仓板上设置有液压电机控制器和油箱一,所述油箱一与两个所述液压油缸一相连接,所述支撑架外部设置有机罩,所述机罩上设置有动作控制面板,两个所述液压油缸一和所述动作控制面板均与所述液压电机控制器电性连接。

9.进一步的,所述检测内锥缸体的内部安装有绝缘固定件,所述绝缘固定件内设有钓具孔,所述钓具孔内安装有触头校正居中组件,所述触头校正居中组件包括弹簧、触头接触件和居中套,所述居中套套设于钓具孔上,且所述居中套的前端设有喇叭开口,所述触头接触件套设于所述居中套内,且所述触头接触件的后端设置有弹簧柱,所述弹簧套设于所述弹簧柱上,所述弹簧柱的两端对称设置有卡勾凸脚,两个所述卡勾凸脚用于所述触头接触件套设固定于所述居中套的后端,所述述触头接触件的前端设有与所述高压触头相适配的接触弧形槽。

10.进一步的,所述电缆抱夹移动架包括与轨道相适配的轨道移动架,所述轨道移动架的上端设置有电缆抱夹框,所述电缆抱夹框的上端固定有上连接板,所述上连接板与所述液压杆相连接,所述电缆抱夹框的内部一端固定有左电缆抱夹,所述电缆抱夹框的内部另一端设置有与所述左电缆抱夹相适配的右电缆抱夹,所述左电缆抱夹和所述右电缆抱夹均设有弧形缺口,两个所述弧形缺口之间抱夹有试验电缆,所述电缆抱夹框的一端设置有液压油缸二和压紧杆,所述压紧杆的一端与所述液压油缸二相连接,所述压紧杆的另一端穿过所述电缆抱夹框后与所述左电缆抱夹相连接。

11.进一步的,所述轨道移动架包括两个对称设置且与所述轨道相适配的轨道轮,两个所述轨道轮之间设置有连接杆,所述连接杆的中部设置有下支撑板,所述电缆抱夹框的下端设置有与所述下支撑板相适配的上支撑板,所述下支撑板和所述上支撑板均设置有若干个安装槽,所述下支撑板和所述上支撑板通过螺栓穿过安装槽相固定。

12.进一步的,所述轨道为两个对称设置的工型导轨板,所述轨道轮为与所述工型导轨板相适配的h型导轮,所述移动控制台一、所述电缆抱紧移动架一、所述电缆抱紧移动架

二的底部均设置有与所述工型导轨板相适配的h型导轮。

13.进一步的,所述中间接头的两端设置有接头安装板,所述接头安装板是由软胶材质制成,且所述接头安装板设有喇叭居中导向口。

14.本发明的有益效果是:1.使用轨道内设置有接油槽的方式来解决漏油问题,任何漏油的废物基本都在通过接油槽的位置全部接住,保证地面减少积油的情况发生,防止人在行走过程中,滑倒造成安全事故,也能有效减少环境废物的产生;

15.2.gis终端检测机构、中间接头检测机构和充油终端检测机构依次安装在轨道上,能够减少试压设备压伤地面,起到保护地面的作用,且能实现自动化安装试验过程,节省了人力成本和有效提高试验检测的效率;

16.3.使用轨道行走方法来进行前后移动gis终端检测机构、中间接头检测机构和充油终端检测机构,可以校正试验电缆的直线度,起到安装时gis终端、中间接头接头和充油终端在试验过程中不会偏离指定误差的位置,提高安装附件产品位置的精确度。

附图说明

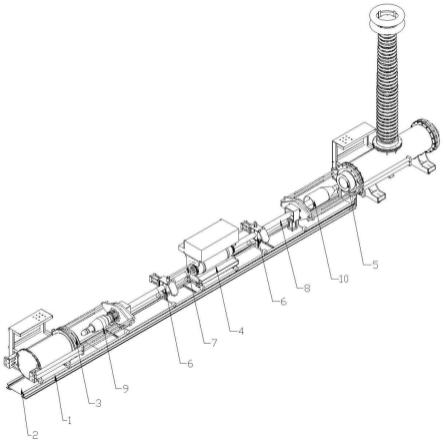

17.图1是本发明的结构示意图;

18.图2是gis终端检测机构的结构示意图;

19.图3是中间接头检测机构的结构示意图;

20.图4是充油终端检测机构的结构示意图;

21.图5是轨道和接油槽的爆炸图;

22.图6是中间接头检测机构的爆炸图;

23.图7是移动控制台二的结构示意图;

24.图8是电缆抱夹移动架的结构示意图;

25.图9是检测气缸、油缸前支撑法兰和油缸后支撑法兰的爆炸图;

26.图10是检测内锥缸体内部局部剖视图;

27.图11是头校正居中组件的爆炸图;

28.图12是内法兰板与弹力杯之间的结构示意图。

具体实施方式

29.如图1至图12所示,在本实施例中,本发明包括轨道1,所述轨道1内设置有接油槽2,所述轨道1上依次适配安装有gis终端检测机构3、中间接头检测机构4和充油终端检测机构5;所述中间接头检测机构4的两端均设置有电缆抱夹移动架6,所述中间接头检测机构4包括有两组动力组件一7,两组所述动力组件一7分别与两个所述电缆抱夹移动架6相连接,两个所述电缆抱夹移动架6均抱夹有试验电缆8,左端所述电缆抱夹移动架6抱夹的试验电缆8的末端套设有gis终端9,右端所述电缆抱夹移动架6抱夹的试验电缆8的末端套设有充油终端10,左端的试验电缆8用于带动gis终端9伸入所述gis终端检测机构3内或用于伸入所述中间接头检测机构4内,右端的试验电缆8用于带动充油终端10伸入所述充油终端检测机构5内或用于伸入所述中间接头检测机构4内。

30.在本实施例中,所述中充油终端检测机构5包括移动控制台一51,所述移动控制台一51上安装有检测内锥缸体52、动力组件二53和动力组件三54,所述检测内锥缸体52设有

与外部sf6六氟化硫实验气罐相适配的气阀门,所述检测内锥缸体52的中部安装有终端三通套管55,所述终端三通套管55的上端安装有均压罩56所述均压罩56能有效防止高压端对外放电的情况发生,所述动力组件二53和所述动力组件三54均安装于所述检测内锥缸体52的两端,所述移动控制台一51的前端设置有与所述动力组件二53相连接的电缆抱紧移动架一57,所述电缆抱紧移动架一57的后端设置有与所述动力组件三54相连接的内法兰密封盘组件58,所述电缆抱紧移动架一57上抱紧有右端的所述试验电缆8,右端的所述试验电缆8的末端穿过所述内法兰密封盘组件58,所述动力组件三54用于推动所述内法兰密封盘组件58,使所述内法兰密封盘组件58推动所述充油终端10密封插入所述检测内锥缸体52内,所述动力组件二53用于推动电缆抱紧移动架一57,使所述试验电缆8末端的高压触头81插入所述检测内锥缸体52内,从而实现自动化安装检测,减少体力劳动,节省了劳动成本,而且动力组件二53和动力组件三54均安装于所述检测内锥缸体52的两侧,从而减少了试验电缆抱紧移动架一57抱紧试验电缆8后的使用空间面积,方便线缆拉钩的安装或其它安装结构的安装。

31.在本实施例中,所述gis终端检测机构3包括移动控制台二31和电缆抱紧移动架二32,所述移动控制台二31上安装有检测气缸33、动力组件四34和动力组件五35,所述动力组件四34和所述动力组件五35均位于所述检测气缸33的两端,所述电缆抱紧移动架二32的前端设置有gis法兰组件36,所述动力组件四34与所述电缆抱紧移动架二32相连接,所述动力组件五35与所述gis法兰组件36相连接,所述电缆抱紧移动架二32上抱紧有左端的所述试验电缆8,左端的所述试验电缆8的末端穿过所述gis法兰组件36,所述动力组件五35用于推动所述gis法兰组件36,使所述gis法兰组件36推动所述gis终端9密封插入所述检测气缸33内,所述动力组件四34用于推动电缆抱紧移动架二32,使所述试验电缆8末端的高压触头81插入所述检测气缸33内;从而实现自动化安装检测,减少体力劳动,节省了劳动成本,而且动力组件四34和所述动力组件五35均安装于所述检测气缸33的两侧,从而减少了试验电缆抱紧移动架二32抱紧试验电缆8后的使用空间面积,方便线缆拉钩的安装或其它安装结构的安装。

32.所述移动控制台二31包括移动支撑架二,所述移动支撑架二设有与检测气缸33相适配的固定弧形槽板,所述移动支撑架二的侧端设置有三层置物架311,底层的所述置物架311内安装有液压油箱二312和与所述液压油箱二312相连接的液压电机二313,中间层的所述置物架311内安装有储能器二314,顶层的所述置物架311内嵌有mcu控制面板315,所述液压电机313、所述储能器二314、所述动力组件四34和所述动力组件五35和均与所述mcu控制面板17电性连接;所述存储油箱112、所述液压电机113配合对所述动力组件四34和所述动力组件五35提供液压油和动力,内嵌的mcu控制面板17用于面板操作控制,内集成有控制器,操作内部进退,拆除和安装产品的的整个过程控制功能;储能器二314是为了保证液压的压力,对电缆抱夹、双向液压油缸进行保压,确保不会泄漏压力,至少能够保压3-5小时时间;整个移动支撑架二的结构可以与其它工装设备组合并起来,也可以分离的,目的是可移动性的,方便不同的试验方案;所述检测气缸33主要用于检测gis终端9产品,模拟现场的真实场景进行电气性能试验,所述检测气缸33的前端和后端均设置有固定环332,所述固定环332上环形阵列有若干个螺纹孔,前端的所述固定环332的两端均设置有油缸前支撑法兰333,后端的所述固定环332的两端均设置有油缸后支撑法兰334,所述油缸前支撑法兰333

和油缸后支撑法兰334均通过螺栓固定于螺纹孔内,所述油缸前支撑法兰333和油缸后支撑法兰334主要用途是用于固定所述动力组件四34和所述动力组件五35,防止移动跑位变形,所述动力组件四34包括左上液压油缸和右下液压油缸,所述动力组件五35包括右上液压油缸和左下液压油缸,所述左上液压油缸和所述左下液压油缸分别安装于左端的油缸前支撑法兰33和所述油缸后支撑法兰34之间的上下两端,所述右上液压油缸和所述右下液压油缸分别安装于右端的油缸前支撑法兰33和所述油缸后支撑法兰34之间的上下两端,所述gis法兰组件36包括内法兰板和与所述内法兰板相固定gis法兰,所述内法兰板的两端分别与所述右上液压油缸的液压杆和所述左下液压油缸的液压杆相连接,所述电缆抱紧移动架二32的一端固定有工装外法兰板,所述工装外法兰板的两端分别与所述右下液压油缸的液压杆和所述左上液压油缸的液压杆相连接,所述内法兰板和所述工装外法兰板之间交叉叠放,此设计通过交叉的动力使工装安装移动过程更加平稳,且所述内法兰板和所述工装外法兰板之间设置有若干个弹力杯361,具体的所述内法兰板环形阵列有若干个与弹力杯361相适配的安装槽孔,所述弹力杯361的底部安装于所述安装槽孔内,所述弹力杯361的顶部设有弹簧缓冲头,所述弹力杯361主要使内法兰板和工装外法兰板同步在一起,起到双向保压的作用,双向保压后,至少能够承受0.4mpa压力。

33.在本实施例中,所述移动控制台一51与所述移动控制台二31的结构类似,此处不再展开详细说明。

34.在本实施例中,所述中间接头检测机构4包括中间接头安装移动架41,所述中间接头安装移动架41的下端设置有安装仓42,所述安装仓42内适配安装有中间接头43,所述中间接头安装移动架41的上端设置有置物台44,两组所述动力组件一7均包括液压油缸一和液压杆,两个所述液压油缸一均安装于所述置物台44上,所述液压杆的一端与所述液压油缸一相连接,所述液压杆的另一端与所述电缆抱夹移动架6的上端相连接,所述安装仓42的下端还设置有下液压油缸和下液压杆,所述下液压杆的一端与所述下液压油缸一相连接,所述下液压杆的另一端与所述电缆抱夹移动架6的下端相连接,所述置物台44的上端设置有支撑架45,所述支撑架45的底部设置有防漏油仓板46,所述防漏油仓板46上设置有液压电机控制器47和油箱一48,所述防漏油仓板46能有效放置出现漏油的情况下,油体不会漏到我们需要检测的产品上,起到保护作用,所述油箱一48与两个所述液压油缸一相连接,所述支撑架45外部设置有机罩49,所述机罩49上设置有动作控制面板410,两个所述液压油缸一和所述动作控制面板410均与所述液压电机控制器47电性连接。

35.在本实施例中,所述检测内锥缸体52的内部安装有绝缘固定件521,所述绝缘固定件521内设有钓具孔522,所述钓具孔522内安装有触头校正居中组件,所述触头校正居中组件包括弹簧523、触头接触件524和居中套525,所述居中套525套设于钓具孔522上,且所述居中套525的前端设有喇叭开口,所述触头接触件524套设于所述居中套525内,且所述触头接触件524的后端设置有弹簧柱526,所述弹簧523套设于所述弹簧柱526上,所述弹簧柱526的两端对称设置有卡勾凸脚527,两个所述卡勾凸脚527用于所述触头接触件524套设固定于所述居中套525的后端,所述述触头接触件524的前端设有与所述高压触头81相适配的接触弧形槽528;所述弹簧523的主要用途是用于把高压触头81向外顶出来的,确保安装完成后,能够保证高电压接触良好;触头接触件524通过在居中套525内滑动,能够保证在中间位置滑动,在安装后,防止有滑动分享移动后造成接触不良;居中套525主目的为确保在安装

过程,高压触头81接触时,一旦到了内部后,通过喇叭开口自动校正居中,能够保证试验电缆8安装到内部中间点位置。

36.在本实施例中,所述电缆抱夹移动架6包括与轨道1相适配的轨道移动架61,所述轨道移动架61的上端设置有电缆抱夹框62,所述电缆抱夹框62的上端固定有上连接板63,所述上连接板63与所述液压杆相连接,所述电缆抱夹框62的内部一端固定有左电缆抱夹64,所述电缆抱夹框62的内部另一端设置有与所述左电缆抱夹64相适配的右电缆抱夹65,所述左电缆抱夹64和所述右电缆抱夹65均设有弧形缺口66,两个所述弧形缺口66之间抱夹有试验电缆8,弧形缺口66做了防滑纹路和抱胶设计,可以起到保护试验电缆8防止压伤的作用,所述电缆抱夹框62的一端设置有液压油缸二67和压紧杆,所述压紧杆的一端与所述液压油缸二67相连接,所述压紧杆的另一端穿过所述电缆抱夹框62后与所述左电缆抱夹64相连接。所述左电缆抱夹64侧端增加一块45#钢板块,可防止铝合金抱夹搞弯强度不足造成变形的情况发生。电缆抱紧移动架一57和电缆抱紧移动架二32设计结构与电缆抱夹移动架6结构类似,不同点在于电缆抱紧移动架一57和电缆抱紧移动架二32中的左电缆抱夹64和所述右电缆抱夹65是呈上下分布。

37.在本实施例中,所述轨道移动架61包括两个对称设置且与所述轨道1相适配的轨道轮611,两个所述轨道轮611之间设置有连接杆612,所述连接杆612的中部设置有下支撑板613,所述电缆抱夹框62的下端设置有与所述下支撑板613相适配的上支撑板614,所述下支撑板613和所述上支撑板614均设置有若干个安装槽615,所述下支撑板613和所述上支撑板614通过螺栓穿过安装槽615相固定。

38.在本实施例中,所述轨道1为两个对称设置的工型导轨板,所述轨道轮611为与所述工型导轨板相适配的h型导轮,所述移动控制台一51、所述电缆抱紧移动架一57、所述电缆抱紧移动架二32的底部均设置有与所述工型导轨板相适配的h型导轮。

39.在本实施例中,所述中间接头43的两端设置有接头安装板431,所述接头安装板431是由软胶材质制成,且所述接头安装板431设有喇叭居中导向口4311;半导电橡胶材质制成的接头安装板431用于保护中间接头43两边的半导电橡胶,防止在安装过程和拔出来的过程拉伤和顶伤的主要使用,所述喇叭居中导向口4311能有效导正将试验电缆8居中插入中间接头43内。

40.本发明应用于电力行业高电压试验检测设备的技术领域。

41.虽然本发明的实施例是以实际方案来描述的,但是并不构成对本发明含义的限制,对于本领域的技术人员,根据本说明书对其实施方案的修改及与其他方案的组合都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1