一种顶管管道腐蚀风险检测装置、方法与流程

1.本技术涉及顶管管道腐蚀风险检测技术领域,尤其涉及一种顶管管道腐蚀风险检测装置、方法。

背景技术:

2.当燃气管道需要穿越电气化铁路、地铁轨道等重要交通基础设施时,常用到非开挖施工技术,由于顶管控制精度高且对周边土体扰动较小,所以常以顶管方式穿越,且多采用混凝土套管,套管与钢管之间喷砂填充,阴极保护一般采用镯式阳极为主,顶管两端安装绝缘接头。非开挖技术最大特点是进行管道铺设的过程中,不需要大面积开挖,尤其在城镇燃气中有效避免对城市交通及城市环境的破坏,因此该施工工艺在燃气行业中得到广泛应用。

3.城镇燃气的多数顶管非开挖穿越管道处于高后果区,一旦管道发生泄漏事故,首先由于穿越管道埋深普遍较大,导致常规的泄漏点检测效果较差,泄漏点定位困难;其次对于燃气企业穿越管道维修及更换的开挖时间长,属于高修复成本及高施工难度区域;另外,非开挖穿越管道属于燃气干线,穿孔泄漏事故的影响区域及危害大,并且下游多为重点用户,必然不可长时间停气。因此将风险前置,对顶管工程及时开展腐蚀风险评价至关重要。

4.多地发现顶管腐蚀案例(套管与管道搭接、阳极失效、套管密封失效),腐蚀发生主要是顶管管段阴极保护系统失效问题,可以说非开挖施工带来便利的同时,也埋下了很多的隐患。

5.目前由于建设期没有合理设置腐蚀参数检测装置及测试系统,导致运行之后无法得到防腐层、阴极保护等参数;目前参比电极多为硫酸铜参比,使用寿命、外观结构及安装方式不适用于顶管工程;另外腐蚀评价多关注于断电电位数据,缺乏腐蚀风险综合评价方法。因此,目前亟需一种管道腐蚀风险检测装置和方法。

技术实现要素:

6.本技术提供一种顶管管道腐蚀风险检测装置、方法,以实现检测到顶管管道腐蚀风险结果情况。

7.第一方面,本技术提供了一种顶管管道腐蚀风险检测装置,所述装置包括:若干阴极保护参数检测装置,所述若干阴极保护参数检测装置依次间隔分布设置在顶管管道上;

8.每个阴极保护参数检测装置均分别对应设置一测试桩,且所述测试桩设置在地面上,所述测试桩用于采集对应的阴极保护参数检测装置所检测到的腐蚀参数,以及根据所述腐蚀参数确定所述顶管管道的腐蚀风险结果;

9.其中,每一阴极保护参数检测装置包括两个测试探头,所述两个测试探头分别设在所述顶管管道的顶部及底部。

10.第二方面,本技术提供了一种顶管管道腐蚀风险检测方法,其特征在于,所述方法应用于第一方面中的顶管管道腐蚀风险检测装置,所述方法包括:

11.获取所述顶管管道腐蚀风险检测装置中各个阴极保护参数检测装置对应的监测点的防腐层面电阻率、试片断电电位、牺牲阳极输出电流、阴极保护断电电位和腐蚀速率;

12.根据所述顶管管道腐蚀风险检测装置中各个阴极保护参数检测装置对应的监测点的防腐层面电阻率、试片断电电位、牺牲阳极输出电流、阴极保护断电电位和腐蚀速率,确定腐蚀风险结果。

13.第三方面,本技术提供了一种可读介质,包括执行指令,当电子设备的处理器执行所述执行指令时,所述电子设备执行如第二方面中任一所述的方法。

14.第四方面,本技术提供了一种电子设备,包括处理器以及存储有执行指令的存储器,当所述处理器执行所述存储器存储的所述执行指令时,所述处理器执行如第二方面中任一所述的方法。

15.由上述技术方案可以看出,本技术提供了一种顶管管道腐蚀风险检测装置,所述装置包括:若干阴极保护参数检测装置,所述若干阴极保护参数检测装置依次间隔分布设置在顶管管道中;每个阴极保护参数检测装置均分别对应设置一测试桩,且所述测试桩设置在地面上,所述测试桩用于采集对应的阴极保护参数检测装置所检测到的腐蚀参数,以及根据所述腐蚀参数确定所述顶管管道的腐蚀风险结果;其中,每一阴极保护参数检测装置包括两个测试探头,所述两个测试探头分别设在所述顶管管道的顶部及底部。这样,便可以利用本技术的顶管管道腐蚀风险检测装置检测到顶管管道腐蚀风险结果情况。

16.上述的非惯用的优选方式所具有的进一步效果将在下文中结合具体实施方式加以说明。

附图说明

17.为了更清楚地说明本技术实施例或现有的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

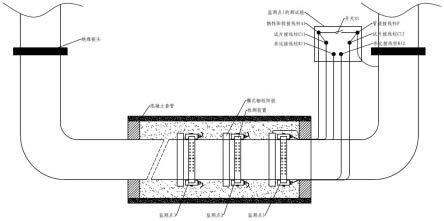

18.图1a为本技术一实施例提供的一种顶管管道腐蚀风险检测装置安装位置的整体结构示意图;

19.图1b为本技术一实施例提供的阴极保护检测装置的结构示意图;

20.图1c为本技术一实施例提供的阴极保护检测装置俯视的结构示意图;

21.图1d为本技术一实施例提供的管道外径与阴极保护检测装置的结构示意图;

22.图1e为本技术一实施例提供的管道外径与阴极保护检测装置仰视的结构示意图。

23.图2为本技术一实施例提供的一种顶管管道腐蚀风险检测方法的流程示意图;

24.图3为本技术一实施例提供的一种顶管管道腐蚀风险检测方法的流程示意图;

25.图4为本技术一实施例提供的一种电子设备的结构示意图。

具体实施方式

26.为使本技术的目的、技术方案和优点更加清楚,下面将结合具体实施例及相应的附图对本技术的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创

造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.下面结合附图,详细说明本技术的各种非限制性实施方式。

28.参见图1a-图1e所示,示出了本技术实施例中的顶管管道腐蚀风险检测装置。在本实施例中,所述装置包括:若干阴极保护参数检测装置,所述若干阴极保护参数检测装置依次间隔分布设置在顶管管道中。在一种实现方式中,顶管管道均匀设置监测点,比如每隔50米设置一个监测点,每个监测点设置一套阴极保护参数检测装置。

29.每个阴极保护参数检测装置均分别对应设置一测试桩,且所述测试桩设置在地面上,所述测试桩用于采集对应的阴极保护参数检测装置所检测到的腐蚀参数,以及根据所述腐蚀参数确定所述顶管管道的腐蚀风险结果。

30.其中,每一阴极保护参数检测装置包括两个测试探头,所述两个测试探头分别设在所述顶管管道的顶部及底部。可选的,每个测试探头包括一个锌参比电极以及试片,且所述锌参比电极以及所述试片均通过导线与所述测试桩连接。可选的,所述锌参比电极以及所述试片与所述测试桩连接的导线通过所述顶管管道与套管的密封口位置引出。

31.也就是说,每套阴极保护参数检测装置包含两个测试探头,测试探头分别布设在顶管管道的管顶及管底,以此保证能够分别测得顶管管道顶部及底部腐蚀参数。每个测试探头包含一个高纯锌参比电极(锌参比电极优势:制作简单、安装方便、使用寿命长的固体参比电极,且不需要添加电解液、冬季不必担心冻结问题)及1cm2的试片,并各自引线至地面的测试桩,导线可以通过顶管管道与套管的密封口位置引出。每个监测点分别在地面设置测试桩,以满足腐蚀参数监检测要求。

32.可选的,在所述顶管管道中排列在最前的阴极保护参数检测装置和排列在最后的阴极保护参数检测装置的朝向地面方向一侧均设置有绝缘接头。

33.可选的,每一阴极保护参数检测装置包括镯式牺牲阳极和两个测试探头;所述两个测试探头通过连接带和连接螺栓设置在所述顶管管道上。

34.可选的,所述连接带设置有卡扣,所述检测装置设置有所述卡扣对应的卡槽,所述连接带和所述检测装置之间通过所述卡扣与所述卡槽的配合进行连接;所述连接带设置有定位孔。可选的,所述检测装置包括测试盒、密封螺母、导线、测试试片和锌参比电极。可以理解的是,连接带尾端设有卡扣,主要将连接带末卡在测试盒连接带槽里和测试盒封装时固定连接带尾端;连接带的带体上设有定位孔,主要用来不同直径管线的连接长度调整和螺栓固定。

35.可选的,所述测试盒包括参比电极槽、连接带槽、导线孔、支撑柱。

36.所述参比电极槽穿透所述测试盒前、后面,用于放置参比电极,所述参比电极为长方体形状。可以理解的是,测试盒的参比电极槽穿透测试盒前、后面,用于放置参比电极,参比电极为长方体形状,同时参比电极尺寸能够保证测试盒前、后面与参比电极前、后面在同一水平面上。

37.所述连接带槽穿透测试盒左、右面,用于对所述连接带的末端的定位和固定。可以理解的是,测试盒连接带槽穿透测试盒左、右面,用于连接带末端的定位和固定。

38.所述导线孔设置于所述测试盒的上侧,用于所述参比电极、所述测试片的导线通过。可以理解的是,测试盒导线孔位于上面,用于参比电极、测试片导线通过。

39.所述支撑柱,用于当所述检测装置放置在所述顶管管道上时,保持所述测试装置

与所述顶管管道之间具有间隙。可选的,所述测试试片采用凸出式圆柱体结构。可以理解的是,测试的试片采用凸出式圆柱体结构,漏出的圆柱体尺寸为1cm2,该结构能够使得试片能与土壤充分接触。测试盒的支撑柱,当测试装置放置在管线上时,支撑柱能够保持测试装置与管线有一定的间隙,介质可以进入,以便不影响测试效果(因为假设参比与顶管管道之间没有介质的话,测试数据会不准确)。

40.可选的,所述测试盒中放置所述参比电极、所述测试片、所述连接带后,通过导线孔浇注环氧树脂进行封装,以及通过密封螺母对所述导线孔的密封。可以理解的是,测试盒放置参比电极、测试片、连接带后,通过导线孔浇注环氧树脂进行封装,最后通过密封螺母实现对导线孔的密封。

41.如图1a所示,测试桩上的s代表开关、c代表试片、r代表参比电极、a 代表牺牲阳极、p代表顶管管道、i代表电流、v

on

代表通电电位、v

off

代表断电电位、y代表腐蚀速率、x1及x2分别指第x个监测点处的试片1和试片2、 a

x

指监测点x处的牺牲阳极。

42.测试桩与阴极保护参数检测装置的电路连接为:以图1a中的监测点1为例,地面设置监测点1的测试桩,将监测点1处牺牲阳极焊接引线至接线柱 a1,顶管管道焊接引线至接线柱pipe,检测装置中锌参比电极和1cm2测试的试片分别引线至接线柱r

11

、r

12

及c

11

、c

12

。其余监测点对应的测试桩参照监测点1分别设置测试桩。

43.由上述技术方案可以看出,本技术提供了一种顶管管道腐蚀风险检测装置,所述装置包括:若干阴极保护参数检测装置,所述若干阴极保护参数检测装置依次间隔分布设置在顶管管道中;每个阴极保护参数检测装置均分别对应设置一测试桩,且所述测试桩设置在地面上,所述测试桩用于采集对应的阴极保护参数检测装置所检测到的腐蚀参数,以及根据所述腐蚀参数确定所述顶管管道的腐蚀风险结果;其中,每一阴极保护参数检测装置包括两个测试探头,所述两个测试探头分别设在所述顶管管道的顶部及底部。这样,便可以利用本技术的顶管管道腐蚀风险检测装置检测到管道腐蚀风险结果情况。

44.参见图2,示出了本技术实施例中的一种顶管管道腐蚀风险检测方法。在本实施例中,所述方法应用于上述图1a-图1e对应的顶管管道腐蚀风险检测装置,所述方法例如可以包括以下步骤:

45.s201:获取所述顶管管道腐蚀风险检测装置中各个阴极保护参数检测装置对应的监测点的防腐层面电阻率、试片断电电位、牺牲阳极输出电流、阴极保护断电电位和腐蚀速率。

46.具体地,保留最前段一个监测点的牺牲阳极与管道处于连接的状态,针对处于电连接状态的监测点,瞬时通断所述监测点,记录位于最前端的监测点和位于最末端的监测点的通、断电电位,并根据所述位于最前端的监测点和所述位于最末端的监测点的通、断电电位,确定所述监测点的防腐层面电阻率。在一种实现方式中,可以利用电流-电位法计算防腐层面电阻率,以图1a所示的装置为例子,可以通过测试桩断开监测点2、3处的s2、s3(顶管管道与牺牲阳极的连接)至少1小时,以确保局部完全去极化。在c

11

、c

12

与p接线柱之间串联电流表,获得电流绝对值i

11

、i

12

,i1=max(i

11

,i

12

),即i1取i

11

、i12中的最大值。由于顶管与混凝土套管之间一般需要喷砂填充,根据砂浆特性,提前获得砂浆电阻率ρ

test

(单位:ωcm)。随后瞬时通断s1,并记录监测点1、3 试片的通、断电电位(此时默认监测点3是最远端;此处是想表达记录最前端和最末端的电位值),v

xon

=max(v

x1on

,v

x2on

),v

xoff

=max(v

x1off

,vx2off

)。计算顶管管道的顶管管段前端、末端的通/断电电位差:

△v1

=v

1on-v

1off

,

△ꢀv3

=v

3on-v

3off

;管段的平均电位差

△v13

=(

△v1

+

△v2

)/2;顶管管段防腐层电阻r=

△v13

/i1;顶管管段防腐层面电阻率r=r

×

π

×

顶管管道外径

×

监测点1 至3管段长度;最后将防腐层面电阻率修正到土壤电阻率为1000ωcm环境下的面电阻率,即r

1000

=1000*r/ρ

test

。

47.依据密间隔电位(cips)的理论,通过沿线的断电电位判断顶管管段是否存在破损点,保留一个监测点的牺牲阳极与管道处于连接的状态,针对处于电连接状态的监测点,瞬时通断所述监测点,记录各个监测点对应的阴极保护参数检测装置的试片的断电电位,并根据所述各个监测点对应的阴极保护参数检测装置的试片的断电电位,将所述各个监测点对应的阴极保护参数检测装置的试片的断电电位作为所述监测点对应的试片断电电位。依据密间隔电位(cips) 的理论,通过沿线的断电电位判断顶管管段是否存在破损点。以图1a所示的装置为例子,主要操作方法为:通过测试桩断开监测点2、3处的s2、s3(顶管管道与牺牲阳极的连接)至少1小时,以确保局部完全去极化。随后瞬时通断s1,并记录监测点1、2、3试片的断电电位,v

xoff

=max(v

x1off

,v

x2off

),观察v

1off

、v

2off

、v

3off

趋势,如果(v

3off-v

2off)

数值与(v

2off-v

1off

)数值偏差严重(例如偏差大于预设阈值),则说明该管段(即监测点2、3处的管段)存在破损点。

48.针对每一个监测点,获取所述监测点对应的阴极保护参数检测装置在若干时刻下的牺牲阳极输出电流;并根据所述监测点对应的阴极保护参数检测装置在若干时刻下的牺牲阳极输出电流,得到所述监测点对应的阴极保护参数检测装置的牺牲阳极输出电流变化趋势。以图1a中的监测点1为例,在a1和p接线柱之间串联电流表,每隔1个月记录一次电流值i

ax

,观察电流变化趋势,并设定阈值,到达(即大于或等于)该阈值或出现电流突变时,说明该处牺牲阳极出现故障,需要进行排查。

49.同步断开全部监测点,分别测试各个阴极保护参数检测装置对应的监测点的阴极保护断电电位。以图1a所示的装置为例子,同步断开s1、s2、s3,分别测试c

11

、c

12

、c

21

、c

22

、c

31

、c

32

试片的断电电位,用于评估顶管系统的阴极保护有效性。以监测点1为例,此时测得断电电位为v

11

、v

12

, v1=max(v

11

,v

12

),即v1取v

11

和v

12

中的最大值。

50.针对每一个监测点,获取所述监测点的电流方向的电流密度,根据所述监测点的电流方向和电流密度,确定所述监测点的腐蚀速率。以监测点1为例,在c

11

、c

12

与p接线柱之间串联电流表,获得电流绝对值i

11

、i

12

,i1=max(i

11

,i

12

)。此时如果i1电流方向为流入试片,则此时受阴极保护,腐蚀速率默认为0;如果电流方向为流出试片,则通过计算电流密度后,依据法拉第定律相关公式计算腐蚀速率。腐蚀速率计算方法如下列公式所示,计算得出腐蚀速率为y, y=10*m/ρa(t/3600),其中,y为腐蚀速率,ρ为试片的密度,t为反应时间,a为试片的面积,m为腐蚀失重,其中,其中,r为电化学反应速率,a为试片的面积,m为试片的摩尔质量,t为反应时间,r=j/nf, j为电流密度,n为电化学反应中消耗或生成的电子数,f为faraday常数。

51.s202:根据所述顶管管道腐蚀风险检测装置中各个阴极保护参数检测装置对应的监测点的防腐层面电阻率、试片断电电位、牺牲阳极输出电流、阴极保护断电电位和腐蚀速率,确定腐蚀风险结果。

52.所述腐蚀风险结果包括:防腐层面电阻率评价结果、牺牲阳极性能评价结果和腐

蚀风险综合评价结果。在一种实现方式中,所述s202具体包括以下步骤:

53.s202a:根据所述顶管管道腐蚀风险检测装置中各个阴极保护参数检测装置对应的监测点的防腐层面电阻率,确定所述防腐层面电阻率评价结果。

54.具体地,根据所述顶管管道腐蚀风险检测装置中各个阴极保护参数检测装置对应的监测点的防腐层面电阻率,以及预设防腐层面电阻率阈值,确定所述防腐层的质量等级以及对应的等级评价;将所述防腐层的质量等级以及对应的等级评价作为所述防腐层面电阻率评价结果。

55.例如,可以通过以下表格对防腐层性能进行评价,得到所述防腐层的质量等级以及对应的等级评价;将所述防腐层的质量等级以及对应的等级评价作为所述防腐层面电阻率评价结果。当防腐层质量等级评价为“可”时,建议加密运维及监测频率;当防腐层质量等级评价为“差”时,建议对管线技改。

[0056][0057]

s202b:根据所述顶管管道腐蚀风险检测装置中各个阴极保护参数检测装置对应的监测点的牺牲阳极输出电流,确定所述牺牲阳极性能评价结果。

[0058]

具体地,可以先根据所述顶管管道腐蚀风险检测装置中全部阴极保护参数检测装置对应的监测点的牺牲阳极输出电流变化趋势,确定牺牲阳极出现故障的监测点;根据所述牺牲阳极出现故障的监测点,确定所述牺牲阳极性能评价结果。

[0059]

例如,观察牺牲阳极输出电流变化趋势,按时间顺序绘制牺牲阳极输出电流曲线,并设定阈值,此处建议阈值可以设置为阴极保护系统初始运行稳定后牺牲阳极输出电流的30%,当到达阈值或出现输出电流突变(可以根据趋势图判断是否有突变)时,说明该处牺牲阳极出现故障,需要进行排查。

[0060]

s203c:根据所述顶管管道腐蚀风险检测装置中各个阴极保护参数检测装置对应的监测点的试片断电电位、阴极保护断电电位和腐蚀速率,确定所述腐蚀风险综合评价结果。

[0061]

具体地,根据所述顶管管道腐蚀风险检测装置中各个阴极保护参数检测装置对应的监测点的试片断电电位,确定各个监测点的防腐层破损点情况;根据所述各个监测点的防腐层破损点情况、阴极保护断电电位和腐蚀速率,确定所述腐蚀风险综合评价结果。

[0062]

作为一种示例,如图3所示,顶管管段的腐蚀风险分别从防腐层破损点情况、阴极保护断电电位情况、腐蚀速率情况等三方面进行综合评判。分别对监测点1,2,3,4

……

,x逐个进行评判,评判主要依据以下步骤:

[0063]

依据以上描述的防腐层破损点检测方法,判断顶管管段是否存在防腐层破损点,如果不存在,则该监测点评价为低腐蚀风险;

[0064]

如果存在防腐层破损点,此时进入阴极保护断电电位判断(依据上述阴极保护电位检测方法),当断电电位负于-0.85v

cse

时,则该监测点评价为低腐蚀风险;

[0065]

当断电电位不负于-0.85v

cse

时,此时进入腐蚀速率判断(依据上述试片电流密度测试,通过法拉第定律计算腐蚀速率),当腐蚀速率y≤0.025mm/a时,腐蚀风险低;当0.025《腐蚀速率y《0.1mm/a时,腐蚀风险为中;当腐蚀速率y ≥0.1mm/a时,腐蚀风险高。

[0066]

通过对监测点1,2,3,4

……

,x逐个进行评判,当监测点存在高腐蚀风险时,整段顶管管道综合评判“高”;当监测点全部为低腐蚀风险时,整段顶管管道综合评判“低”;其余情况整段顶管管道综合评判“中”。

[0067]

此时并结合运营单位情况,例如综合评判“高”,建议补充牺牲阳极或者换管;综合评判“中”,加密运维及监测频率;综合评判“低”,延续原定运维及监测频率。

[0068]

由上述技术方案可以看出,本技术提供了一种顶管管道腐蚀风险检测方法,所述方法包括:获取所述顶管管道腐蚀风险检测装置中各个阴极保护参数检测装置对应的监测点的防腐层面电阻率、试片断电电位、牺牲阳极输出电流、阴极保护断电电位和腐蚀速率;根据所述顶管管道腐蚀风险检测装置中各个阴极保护参数检测装置对应的监测点的防腐层面电阻率、试片断电电位、牺牲阳极输出电流、阴极保护断电电位和腐蚀速率,确定腐蚀风险结果。这样,便可以利用本技术的顶管管道腐蚀风险检测方法检测到管道腐蚀风险结果情况。

[0069]

图4是本技术实施例提供的一种电子设备的结构示意图。在硬件层面,该电子设备包括处理器,可选地还包括内部总线、网络接口、存储器。其中,存储器可能包含内存,例如高速随机存取存储器(random-access memory,ram),也可能还包括非易失性存储器(non-volatile memory),例如至少1个磁盘存储器等。当然,该电子设备还可能包括其他业务所需要的硬件。

[0070]

处理器、网络接口和存储器可以通过内部总线相互连接,该内部总线可以是isa(industry standard architecture,工业标准体系结构)总线、pci(peripheralcomponent interconnect,外设部件互连标准)总线或eisa(extended industrystandard architecture,扩展工业标准结构)总线等。所述总线可以分为地址总线、数据总线、控制总线等。为便于表示,图4中仅用一个双向箭头表示,但并不表示仅有一根总线或一种类型的总线。

[0071]

存储器,用于存放执行指令。具体地,执行指令即可被执行的计算机程序。存储器可以包括内存和非易失性存储器,并向处理器提供执行指令和数据。

[0072]

在一种可能实现的方式中,处理器从非易失性存储器中读取对应的执行指令到内存中然后运行,也可从其它设备上获取相应的执行指令,以在逻辑层面上形成顶管管道腐蚀风险检测装置。处理器执行存储器所存放的执行指令,以通过执行的执行指令实现本技术任一实施例中提供的顶管管道腐蚀风险检测方法。

[0073]

上述如本技术图3所示实施例提供的顶管管道腐蚀风险检测装置执行的方法可以应用于处理器中,或者由处理器实现。处理器可能是一种集成电路芯片,具有信号的处理能力。在实现过程中,上述方法的各步骤可以通过处理器中的硬件的集成逻辑电路或者软件

形式的指令完成。上述的处理器可以是通用处理器,包括中央处理器(centralprocessingunit,cpu)、网络处理器(networkprocessor,np)等;还可以是数字信号处理器(digitalsignalprocessor,dsp)、专用集成电路(applicationspecificintegratedcircuit,asic)、现场可编程门阵列(field-programmablegatearray,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。可以实现或者执行本技术实施例中的公开的各方法、步骤及逻辑框图。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。

[0074]

结合本技术实施例所公开的方法的步骤可以直接体现为硬件译码处理器执行完成,或者用译码处理器中的硬件及软件模块组合执行完成。软件模块可以位于随机存储器,闪存、只读存储器,可编程只读存储器或者电可擦写可编程存储器、寄存器等本领域成熟的存储介质中。该存储介质位于存储器,处理器读取存储器中的信息,结合其硬件完成上述方法的步骤。

[0075]

本技术实施例还提出了一种可读介质,该可读存储介质存储有执行指令,存储的执行指令被电子设备的处理器执行时,能够使该电子设备执行本技术任一实施例中提供的顶管管道腐蚀风险检测方法,并具体用于执行上述顶管管道腐蚀风险检测的方法。

[0076]

前述各个实施例中所述的电子设备可以为计算机。

[0077]

本领域内的技术人员应明白,本技术的实施例可提供为方法或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例,或软件和硬件相结合的形式。

[0078]

本技术中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于装置实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

[0079]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

[0080]

以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1