一种冷却塔耗能检测设备及其检测方法与流程

1.本技术涉及冷却塔技术领域,尤其是涉及一种冷却塔耗能检测设备及其检测方法。

背景技术:

2.冷却塔是用水作为循环冷却剂,从一系统中吸收热量排放至大气中,以降低水温的装置;其冷是利用水与空气流动接触后进行冷热交换产生蒸汽,蒸汽挥发带走热量达到蒸发散热、对流传热和辐射传热等原理来散去工业上或制冷空调中产生的余热来降低水温的蒸发散热装置,以保证系统的正常运行,装置一般为桶状,故名为冷却塔。

3.目前的冷却塔在水循环过程中,塔体上的风机利用风扇将带热量的水蒸气排出,而随着风机风扇旋转强度,即风扇旋转速度,以调节水冷效率,进而调节整体能耗,现有冷却塔的风机在运行时,冷却塔内待冷却的热量随工业需求而变化,所需冷却的热量少时,风机始终处于高强度运行而造成能耗浪费,不利于节能环保,而风机采用低强度运行时,冷却塔内出现大量热量又无法及时充分排放,达不到冷却标准,使用普通的检测设备对冷却塔内的热量进行检测时,由于冷却塔内部空间大,且不同区域的蒸汽量含量不同,导致检测数据不够准确,使风机运行强度难以精准和灵活的调控,影响整体能耗不稳定变化。

4.针对上述中的相关技术,发明人认为存在有现有的设备难以准确检测出冷却塔中需要排放的蒸汽量,导致风机输出强度难以准确调节,影响整体能耗的缺陷。

技术实现要素:

5.为了改善现有的设备难以准确检测出冷却塔中需要排放的蒸汽量,导致风机强度难以准确调节,影响整体能耗的问题,本技术提供一种冷却塔耗能检测设备及其检测方法。

6.本技术提供的一种冷却塔耗能检测设备及其检测方法采用如下的技术方案:一种冷却塔耗能检测设备,包括驱动组件、滑移组件、检测组件和;所述驱动组件安装于塔体外部,且位于风机水平位置的上方;滑移组件安装于塔体外部,且与驱动组件输出端传动连接;检测组件与滑移组件滑移连接,且检测组件的检测端位于风机的出风口内;所述检测组件与所述风机信号连接。

7.通过采用上述技术方案,在冷却塔的塔体外壁安装驱动组件,驱动组件用于驱动检测组件移动,而检测组件在驱动组件驱动作用下通过滑移组件沿塔体外壁滑移,使检测组件的检测端能够在风机的出风口位置检测风机排放塔体内部的空气中的各个参数,通过滑移组件沿塔体外壁滑移,能够从多个方位全面检测数值,保证检测的准确性,从检测的准确数据中计算出风机的旋转强度是否需要提升或降低,通过信号调节风机输出强度,以调节风机的能耗。

8.优选地,所述驱动组件包括驱动件、驱动轮和联动件;所述驱动件安装于所述塔体外部,位于所述风机水平位置的上方,靠近风机的出风口;所述驱动轮与所述驱动件输出端传动连接;所述联动件安装于所述滑移组件的滑移端,且所述联动件与驱动轮啮合。

9.通过采用上述技术方案,驱动件作为驱动检测组件的动力源,安装于塔体外部,且位于风机水平位置的上方,并且靠近出风口,驱动件带动驱动轮旋转,与驱动轮啮合的联动件跟随旋转,从而带动滑移组件旋转,使与滑移组件连接的检测组件能够沿塔体外壁移动,以调节检测的位置,保证检测的准确性。

10.优选地,所述驱动件还安装有延时器。

11.通过采用上述技术方案,通过延时器能够定时开启驱动组件,使滑移组件、检测组件有足够的时间在定点采集数据,保证数据的准确性。

12.优选地,所述塔体外壁安装有防护箱,所述驱动件安装于所述防护箱内,且与所述防护箱为可拆卸连接。

13.通过采用上述技术方案,由于安装于塔体外部,会受到日晒雨淋,同时冷却塔内部的热量在排放时还会对驱动件造成影响,因此设置防护箱对驱动件提供保护,降低驱动件在运行过程中受到环境因素带来的损伤。

14.优选地,所述滑移组件包括环形滑轨、环形滑块;所述环形滑轨安装于所述塔体外部,且位于所述风机的出风口;所述环形滑块与所述环形滑轨滑动连接;所述联动件沿塔体外壁安装于环形滑块;所述检测组件安装于环形滑块另一端部,且通过所述环形滑块与所述环形滑轨滑动连接。

15.通过采用上述技术方案,联动件安装在环形滑块,因此驱动件通过驱动轮带动联动件旋转,从而使联动件带动环形滑块沿环形滑轨旋转,而检测组件安装于环形滑块上,从而使环形滑块在旋转过程中带动检测组件沿环形滑轨旋转,以调节检测点的位置。

16.优选地,所述检测组件包括安装部件、温度传感器、湿度传感器、控制器;所述安装部件与滑移组件滑动连接,且所述安装部件安装端位于所述风机的出风口内;温度传感器、湿度传感器、控制器依次安装于安装部件的安装端;所述控制器与所述风机信号连接。

17.通过采用上述技术方案,通过安装部件将温度传感器、湿度传感器、控制器依次安装在滑移组件,使滑移组件在移动时,带动温度传感器、湿度传感器、控制器能够沿塔体外壁位移,使各个位置检测出的数据进行对比,以通过控制器控制风机的风扇旋转强度,合理的控制风机的强度,使风机的能耗得到调控。

18.优选地,所述安装部件包括安装座、连接件、通风框、紧固件;所述安装座与滑移组件滑动连接;所述连接件安装于安装座,且连接件伸入风机的出风口内;所述通风框安装于连接件,且位于风机的出风口内;若干所述紧固件安装于通风框,且温度传感器、湿度传感器、控制器通过紧固件固定于通风框。

19.通过采用上述技术方案,通过安装座与滑动组件连接,而连接件作为设备的承载物,通过紧固件将温度传感器、湿度传感器、控制器依次安装在通风框内,风机的出风口吹出带大量水蒸汽的空气时,通过温度传感器检测水蒸气中的热量,湿度传感器检测水蒸气中水分含量,通过计算得出是否需要加强或降低风机风扇强度,以调节至合适的风机强度,调节能耗。

20.优选地,所述检测组件还安装有外部感温器和外部湿度器,且安装位置位于风机的出风口外部;所述外部感温器、所述外部湿度器与所述控制器信号连接。

21.通过采用上述技术方案,通过设置外部感温器和外部湿度器,能够检测出外部的天气情况,如果温度过低或湿度过高,可适当下降调节风机强度,以降低能耗,如果温度过

高或湿度过低,则需要加强风机强度,避免热量排放效率降低。

22.优选地,所述连接件上安装有光伏板。

23.通过采用上述技术方案,通过在连接件上设置光伏板,能够在白天将太阳能转化为电能储存并提供检测组件如温度传感器、湿度传感器、控制器等电力元件的电力供应,降低温度传感器、湿度传感器、控制器所需的外接电力,起到节能环保的作用。

24.一种冷却塔耗能检测方法,包括以下步骤:s1、安装设备;s2、试运行;s3、调试;s31、调试光伏板的转化情况;s32、调试检测组件内的湿度传感器、温度传感器、控制器的运行正常,设定温度传感器、湿度传感器的额定检测值;s33、调试控制器远程控制冷却塔的风机的旋转功率是否正常;s34、调试外部感温器与外部湿度器是否运行正常;s35、联动调试,调试外部感温器、外部湿度器与湿度传感器、温度传感器的配合运行情况;s4、检测运行;s41、通过冷却塔内水循环冷却后产生的水蒸气含带热量通过风机风扇吹出,水蒸气贯穿检测组件,通过温度传感器、湿度传感器进行检测;s42、检测组件的温度传感器、湿度传感器检测出水蒸气中蕴含的热量和水分量;s43、驱动组件通过延时器,延时改变检测位置,提供多方位检测;s44、通过外部感温器与外部湿度器检测出外部的环境与内部环境温差,联动温度传感器、湿度传感器的多组数据通过控制器调控风机强度;s5、定期维护。

25.综上所述,本技术包括以下至少一种有益技术效果:1、通过驱动组件配合滑移组件能够更改检测组件的检测点,提供多方位检测,提高检测的准确性,以保证调节风机强度的精准度;2、通过设置外部感温器和外部湿度器检测外部环境因素,以配合调节风机的强度,进一步精准调控风机强度,进而调控风机能耗;3、设置光伏板提供电力供应,降低温度传感器等设备的电力需求;4、通过延时器提供定时开启驱动组件,检测组件有足够的时间在定点采集数据,保证数据的准确性;5、检测方法方面,通过调试和试运行保证设备正常运行,内外环境调节和多组数据检测对比提高数据的准确度,准确调控风机耗能。

附图说明

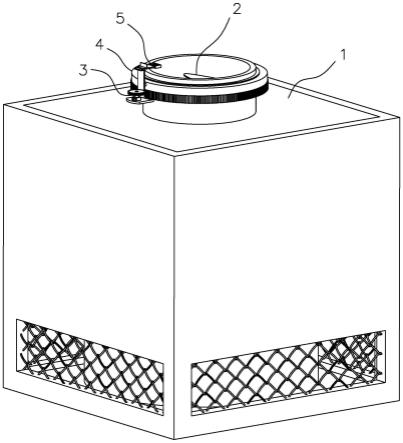

26.图1是本技术实施例1中冷却塔的立体结构示意图;图2是本技术实施例1中驱动组件的立体结构示意图;图3是本技术实施例1中滑移组件的立体结构示意图;

图4是本技术实施例1中检测组件的立体结构示意图;图5是本技术实施例2中安装部件的立体结构示意图;图6是本技术实施例3中光伏板的立体结构示意图;图7是本技术实施例4中防护箱的部分剖面结构示意图;图8是本技术实施例5中检测组件的第二种立体结构示意图;图9是本技术实施例6中驱动组件的第二种立体结构示意图;附图中的标记为:1、塔体,2、风机,3、驱动组件,31、驱动件,32、驱动轮,33、联动件,34、防护箱,35、延时器,4、滑移组件,41、环形滑轨,42、环形滑块,5、检测组件,51、安装部件,511、安装座,512、连接件,513、通风框,514、紧固件,52、温度传感器,53、湿度传感器,54、控制器,55、外部感温器,56、外部湿度器,6、光伏板。

具体实施方式

27.以下结合附图1-附图9,对本技术作进一步详细说明。

28.实施例1:一种冷却塔耗能检测设备,参照图1,包括驱动组件3、滑移组件4、检测组件5;驱动组件3安装于塔体1外部,且位于风机2水平位置的上方;滑移组件4安装于塔体1外部,且与驱动组件3输出端传动连接;检测组件5与滑移组件4滑移连接,且检测组件5的检测端位于风机2的出风口内;检测组件5与风机2信号连接;由于冷却塔的风机2在运行时,若始终保持高强度运行,在冷却塔无需冷却过多热量,会导致风机2的能耗浪费消耗掉,不利于节能环保,而风机2采用低强度运行时,冷却塔内出现大量热量又无法充分排放,难以时刻调节风机2的运行强度,驱动组件3带动滑移组件4上的检测组件5移动,检测组件5沿滑移组件4移动过程中,对风机2的出风口进行检测,当出风口产生的温度、湿度高于或低于指定值时,通过检测组件5发出电信号对风机2的强度进行调节,从而达到通过不同方位检测数据,多组数据对比提高数据的准确性,以时刻精准调节风机2的作用。

29.参照图2所示,驱动组件3包括驱动件31、驱动轮32和联动件33;驱动件31安装于塔体1外部,位于风机2水平位置的上方,靠近风机2的出风口;驱动轮32与驱动件31输出端传动连接;联动件33安装于滑移组件4的滑移端,且联动件33与驱动轮32啮合;驱动件31固定在塔体1外,驱动件31可采用驱动电机、驱动马达等驱动源均可实现本实施例所需的驱动效果,在此不做限定,驱动件31输出端固接有驱动轮32,因此驱动件31输出端运行时带动驱动轮32旋转,而联动件33固定于滑移组件4,联动件33可采用环形齿条、环形齿轮均可达到所需效果,在此不做限定,由于联动件33与驱动轮32啮合,因此驱动轮32旋转过程中带动联动件33旋转,使联动件33带动滑移组件4沿塔体1外壁旋转,从而调节滑移组件4的检测组件5的检测位置。

30.参照图3所示,滑移组件4包括环形滑轨41、环形滑块42;环形滑轨41安装于塔体1外部,且位于风机2的出风口;环形滑块42与环形滑轨41滑动连接;联动件33沿塔体1外壁安装于环形滑块42;检测组件5安装于环形滑块42另一端部,且通过环形滑块42与环形滑轨41滑动连接;环形滑轨41沿塔体1外壁安装,沿塔体1外壁环绕一周,环形滑块42可沿环形滑轨41滑动,能够以风机2的出风口为圆心在环形滑轨41上旋转,联动件33固定在环形滑块42底部,通过联动件33与驱动轮32啮合,使驱动件31能够带动环形滑块42沿环形滑轨41滑动,从

而使环形滑块42上的检测组件5能够沿环形滑轨41移动,以调节检测组件5的具体检测位置。

31.参照图4所示,检测组件5包括安装部件51、温度传感器52、湿度传感器53、控制器54;安装部件51与滑移组件4滑动连接,且安装部件51安装端位于风机2的出风口内;温度传感器52、湿度传感器53、控制器54依次安装于安装部件51的安装端;控制器54与风机2信号连接,且温度传感器52、湿度传感器53均与控制器54信号连接,也可使用数据线连接,均可达到数据连接的效果,在此不做限定;安装部件51安装于环形滑块42上,安装部件51可采用支撑架体进行连接滑移组件4和温度传感器52、湿度传感器53、控制器54,安装部件51能够通过环形滑块42沿环形滑轨41移动,且安装部件51的安装端伸入风机2的出风口,因此温度传感器52、湿度传感器53和控制器54的位置位于风机2的出风口上,风机2的风扇旋转带动塔体1内的热量和水蒸气通过出风口排出,而排出的空气中蕴含的水蒸气和热量,通过湿度传感器53和温度传感器52依次检测,驱动组件3通过滑移组件4带动检测组件5改变检测位置,由于温度传感器52、湿度传感器53和控制器54需要受到高温高压的水蒸气冲击,因此可在温度传感器52、湿度传感器53和控制器54上设置防护壳进行保护,只需检测端露出即可,通过多点检测,多组数据对比,通过控制器54计算出准确的平均值,从而通过控制器54与风机2信号连接,使控制器54对风机2进行精准调控,达到精准调控风机2的能耗的作用,温度传感器52、湿度传感器53、控制器54可采用内置可拆卸电池或无线充电的方式,在环形滑轨41上设置无线充电器,当检测出的数据位于额定值时,温度传感器52、湿度传感器53、控制器54停滞于无线充电器位置,从而提供无线充电,保证温度传感器52、湿度传感器53、控制器54有足够电力运行,若采用内置可拆卸电池则需要定期更换。

32.本技术实施例1的实施原理为:当冷却塔需要进行热量的排放时,冷却塔将水循环过程中产生的热量蒸发成水蒸汽配合空气通过风机2从出风口排出,由于冷却塔的风机2在运行时,始终保持高强度运行时,在冷却塔无需冷却过多热量,会导致风机2的能耗浪费消耗掉,不利于节能环保,而风机2采用低强度运行时,冷却塔内出现大量热量又无法充分排放,因此通过检测组件5对风机2出风口排出的空气进行检测,设定指定值后,检测出空气中的温度、湿度与指定值不同时,通过驱动组件3的驱动件31带动驱动轮32旋转,并通过联动件33带动环形滑块42沿环形滑轨41移动,使环形滑块42上检测组件5的位置进行改变,从多方位多次检测,保证检测的结果足够精准后,比对指定值与检测平均值的大小,检测平均值大于指定值,则塔体1内的温度和湿度升高,需要加强风机2的运行强度,以提高水蒸气的排放效率,检测平均值小于指定值,塔体1内的温度和湿度降低,此时保持风机2继续以此运行强度长时间运行,会浪费能耗,因此通过控制器54控制风机2的旋转强度,以调控风机2的能耗变化,降低不必要的能耗损失。

33.实施例2参照图5所示,本实施例与实施例1不同之处在于,安装部件51包括安装座511、连接件512、通风框513、紧固件514;安装座511与滑移组件4滑动连接;连接件512安装于安装座511,且连接件512伸入风机2的出风口内;通风框513安装于连接件512,且位于风机2的出风口内;若干紧固件514安装于通风框513,且温度传感器52、湿度传感器53、控制器54通过紧固件514固定于通风框513;通过安装座511与滑移组件4连接,连接方式可为螺栓固定或螺杆旋紧等方式均可达到固定效果,在此不做限定,也可无需安装座511,直接采用连接件

512进行固定安装,本实施例使用安装座511,且本实施例安装座511的连接方式采用螺杆旋紧,在安装座511靠近滑移组件4的侧部设置螺杆,滑移组件4设置螺纹孔,通过螺杆旋入螺纹孔并旋紧实现固定,这种方式需要螺纹孔的开孔精细,安装座511旋紧后使通风框513通过连接件512的安装位置能够位于风机2的出风口内,设置安装座511方便整体拆卸安装部件51;连接件512作可为支撑架固定在安装座511上,通风框513固定连接在支撑架,且位于风机2的出风口内,温度传感器52、湿度传感器53通过紧固件514固定在通风框513上,具体安装位置可为通风框513内壁或通风框513外壁均可,在此不做限定,采用通风框513是由于中空结构,使气体流通不受影响,本实施例的紧固件514可采用螺栓的形式螺紧,也可采用卡块卡扣的形式卡紧,均可达到紧固的效果,在此不做限定,当风机2的出风口排出的空气时,通过温度传感器52、湿度传感器53进行检测空气中水蒸气的具体数值,数据提供至控制器54,并通过驱动组件3配合滑移组件4带动检测组件5旋转,调整温度传感器52、湿度传感器53、控制器54的检测位置,通过多点检测提高检测准确度,本实施例与实施例1对应的结构相同,在此不再赘述。

34.本技术实施例2的实施原理为:将安装座511通过螺杆的方式安装在滑移组件4后,通过驱动组件3通过滑移组件4带动安装座511沿塔体1外壁移动,使安装座511上的连接件512与通风框513沿塔体1外壁移动,而通风框513上安装有温度传感器52、湿度传感器53、控制器54,温度传感器52和湿度传感器53分别对风机2出风口排出的空气进行温度和湿度的检测,并且不断移动调节检测位置,得出多组数据,通过控制器54进行比对计算,得到平均值后,比对风机2的指定值,以进行远程调控风机2的运转强度。

35.实施例3参照图6所示,本实施例与实施例1不同之处在于,连接件512上安装有光伏板6;通过将光伏板6固定安装于连接件512上,使光伏板6在白天将太阳能转化为电能储存,对检测组件5上的电力元件进行电力补充,降低所需的电力消耗,起到节能环保的作用,本实施例与实施例1对应的结构相同,在此不再赘述。

36.本技术实施例3的实施原理为:将光伏板6安装于连接件512后,在白天的情况下,太阳产生的阳光照射到光伏板6上,光伏板6将太阳能转化为电能并加以储存,使储存的电能能够输送给检测组件5上的电力元件,降低所需的电力消耗,起到节能环保的作用。

37.实施例4参照图7所示,本实施例与实施例1不同之处在于,塔体1外壁安装有防护箱34,驱动件31安装于防护箱34内,且与防护箱34为可拆卸连接;防护箱34固定于原驱动件31的位置,驱动件31可拆卸式连接于防护箱34内,通过防护箱34对驱动件31进行保护,避免驱动件31受到环境因素的影响而损坏,如风吹雨打,驱动件31能够与防护箱34分离拆卸,便于维护或更换驱动件31,可拆卸的连接方式可为螺栓、螺纹孔配合固定、卡接块配合卡槽卡紧等方式,均可达到可拆卸的安装效果,在此不做限定,本实施例与实施例1对应的结构相同,在此不再赘述。

38.本技术实施例4的实施原理为:驱动件31安装在塔体1外,容易受到风吹日晒等环境因素影响,长时间的影响容易对驱动件31造成损坏,减少驱动件31的使用寿命,因此将防护箱34安装于塔体1外壁,提供可拆卸连接的方式如螺栓从防护箱34底部旋入驱动件31上的螺纹孔内,以达到可拆卸连接的效果,方便维护或更换驱动件31。

39.实施例5参照图8所示,本实施例与实施例1不同之处在于,检测组件5还安装有外部感温器55和外部湿度器56,且安装位置位于风机2的出风口外部;外部感温器55、外部湿度器56与控制器54信号连接;外部感温器55、外部湿度器56与温度传感器52、湿度传感器53作用类似,外部感温器55和外部湿度器56安装位置位于风机2的出风口外,不会受到高温水蒸气的影响,主要作用是检测外部环境因素,通过外部的环境对冷却塔存在影响,如夏天气温平均在30度时,与冬天气温在0度时,冷却塔所需散发的热量不一样,或雨天和晴天,不同的天气湿度调节不同,冷却塔会受到环境因素的影响,风机2所需的旋转功率因环境因素的影响而需要调节,通过外部感温器55和外部湿度器56的检测数据对比,通过与控制器54信号连接进行计算风机2所需调节的强度,使能耗调节更精准,也可使用数据线进行数据连接至控制器54,均可达到数据连接的作用,外部感温器55和外部湿度器56的电力供应可由光伏板6、自带可拆卸电池、无线充电等方式提供,均可达到所需电力供应,在此不做限定,本实施例与实施例1对应的相关结构相同,在此不再赘述。

40.本技术实施例5的实施原理为:当遇到不同的天气情况时,通过外部感温器55与外部湿度器56检测出当前环境变化得出的数值,且通过驱动组件3配合滑移组件4使检测组件5沿塔体1外壁移动,使属于检测组件5的外部感温器55与外部湿度器56能够得到多方位,多点检测,进一步保证数据准确,得到的准确数据通过信号传递至控制器54,通过控制器54配合温度传感器52、湿度传感器53得出的多组数据计算,以将控制的电信号传递至风机2,从而对风机2的运行强度进行精准控制,进一步精准调控风机2耗能。

41.实施例6参照图9所示,本实施例与实施例1的不同之处在于,驱动件31还安装有延时器35;延时器35可为时间继电器等相关延时设备,延时器35通过固定或卡接等方式连接于驱动件31上,且与驱动件31电力连接,控制驱动件31的启动间隙,使驱动组件3间隔部分时间后驱动,使滑移组件4与检测组件5拥有足够的检测时间进行定点采集数据,保证数据的准确性,本实施例与实施例1对应的相关结构相同,在此不再赘述。

42.本技术实施例6的实施原理为:当需要驱动组件3进行驱动检测组件5通过滑移组件4沿塔体1外壁移动时,如果不同移动会使数据不够准确,因此通过设置延时器35后,可将延时器35延时的时间进行修改,如驱动组件3运行30秒,停止运行5秒,或运行1分钟,停止运行10秒,具体数值根据驱动组件3的运转速度和塔体1靠近出风口位置的直径而定,检测组件5沿塔体1移动一段时间后,停止部分时间进行检测,从而使检测的更数据准确完整。

43.实施例7一种冷却塔耗能检测方法,包括以下步骤:s1、安装设备,将驱动组件3、滑移组件4、检测组件5依次安装于冷却塔的塔体1外壁;s2、试运行,驱动组件3带动检测组件5沿滑移组件4移动,查看是否发生停顿、卡顿现象,出现这一类现象需处理至正常;s3、调试;s31、调试光伏板6的转化情况,是否存在灰尘覆盖降低转化率,并进行修复调节;s32、调试检测组件5内的湿度传感器53、温度传感器52、控制器54的运行正常,设

定温度传感器52、湿度传感器53的额定检测值;s33、调试控制器54远程控制冷却塔的风机2的旋转功率是否正常;s34、调试外部感温器55与外部湿度器56是否运行正常;s35、联动调试,调试外部感温器55、外部湿度器56与湿度传感器53、温度传感器52的配合运行情况;s4、检测运行;s41、通过冷却塔内水循环冷却后产生的水蒸气含带热量通过风机2风扇吹出,水蒸气贯穿检测组件5;s42、检测组件5的温度传感器52、湿度传感器53检测出水蒸气中蕴含的热量和水分量,超出额定值时,表示塔体1内的温度和湿度过大,提高风机2强度进行调节,直至达到额定值,反正,低于额定值则可降低风机2强度,控制风机2能耗;s43、驱动组件3通过延时器35定时开启或停止,使滑移组件4带动检测组件5沿塔体1外壁定时移动,定时改变检测位置,通过多方位检测决定风机2的强度,保证检测的准确性,或间歇性移动检测组件5,均可达到多方位检测的效果;s44、通过外部感温器55与外部湿度器56检测出外部的环境与内部环境温差,联动温度传感器52、湿度传感器53调控风机2强度,更精准的对风机2进行把控;s5、定期维护,定期对驱动组件3、检测组件5的各个电力元件和安装稳固情况进行维护,提供除尘、破损、数据校正等维护方式,或者将损坏的电力元件或安装零件进行更换,对滑移组件4滑移过程中的是否受到阻碍,如环形滑轨41内存在异物卡住环形滑块42的旋转等情况。

44.综上所述,通过调试和试运行保证设备正常运行,内外环境调节和多组不同位置的数据检测对比提高数据的准确度,准确调控风机耗能。

45.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1