一种润滑脂皂纤维的制样方法

1.本发明涉及润滑脂皂纤维制备领域,具体涉及一种润滑脂皂纤维的制样方法。

背景技术:

2.润滑脂皂纤维系基础油,皂纤维是影响润滑脂的物理性能、流变性能、摩擦性能的微观依据,对其各性能有直接的影响。

3.cn 113899769a中公开了一种润滑脂皂纤维的制样方法,其依次经过分散、超声清洗、离心、清洗、分散等步骤,但是离心过程容易引入杂质,且采取单一溶剂进行提取,对基础油的溶解能力有限,无法得到完全取出润滑脂的皂纤维,有基础油残存时,皂纤维结构不够清晰会影响对润滑脂的评价及研究,会影响对润滑脂的研发和分析。现有技术采用正庚烷进行提取,虽然可以完全去除基础油,但是皂纤维的结构会遭到破坏,而失真的润滑脂皂纤维同样会影响对润滑脂的评价及研究。因此需要开发一种既能将基础油完全去除又可不破坏皂纤维的润滑脂皂纤维的制样方法,对润滑脂的表征、研发、改良和分析均有重要意义。

技术实现要素:

4.本发明针对现有技术存在的问题,提供了一种润滑脂皂纤维的制样方法,所述制样方法既能将润滑脂中的基础油去除干净又可不破坏皂纤维的结构。

5.为实现上述目的,本发明通过以下技术方案来实现的:

6.一种润滑脂皂纤维的制样方法,包括如下步骤:

7.s1.将润滑脂溶解于提取剂中,得到第一分散液;

8.s2.将步骤s1.中第一分散液在120w~240w超声功率下分散3h~5h得到第二分散液;

9.s3.将步骤s2.中第二分散液采用稀释剂进行稀释得到第三分散液;

10.s4.将步骤s3.中第三分散液在120w~240w超声功率下分散2h~4h得到第四分散液;

11.s5.将步骤s4.中第四分散液滴在硅片上进行干燥,得皂纤维样品;

12.其中,所述提取剂由以下组分组成:正己烷、石油醚、乙醇、水,各组分的体积比满足正己烷:石油醚:乙醇:水=1~1.1:2.8~3:1~1.1:0.5~0.6;所述稀释剂由以下组分组成:丙酮、石油醚、乙醇、水,各组分的体积比满足丙酮:石油醚:乙醇:水=1:1.1~1.2:0.7~0.8:0.2~0.3。

13.上述方案中,通过采用几种溶剂复配制得提取剂,并配合超声分散,可以有效提高其对基础油的溶解能力,又可保证不损伤皂纤维;再采用几种试剂复配再经稀释剂稀释并结合超声,可以有效将润滑脂中的基础油完全溶解,且保证皂纤维分散更佳不受到破坏,所述提取方法制得的皂纤维充分提取且未被破坏,形貌清晰完整。

14.优选地,所述提取剂中,各组分的体积比满足正己烷:石油醚:乙醇:水=1.08:

2.9:1:0.54。

15.优选地所述稀释剂中,各组分的体积比满足丙酮:石油醚:乙醇:水=1:1.16:0.76:0.25。

16.优选地,所述润滑脂为复合锂基润滑脂。

17.优选地,步骤s1.中,所述润滑脂和提取剂用量质量体积比为1:4~1:8。

18.优选地,步骤s3.中,所述第二分散液和稀释剂的体积比为1:2~1:4。

19.优选地,步骤s5.中,所述干燥的方式为自然干燥或烘干。

20.更优选地,所述自然干燥为在无气流环境中,自然挥发。

21.更优选地,所述烘干的设备为烧结炉,烘干温度为60~100℃。

22.更优选地,所述烘干的时间为3~4h。

23.相比于现有技术,本发明实现了如下有益效果:

24.本发明提供了一种润滑脂皂纤维的制样方法,所述提取方法中先采用几种溶剂进行复配制得提取剂,提取剂配合超声可以较为充分溶解基础油,而再结合复配的稀释剂及超声处理可以使皂纤维分散的更好,可以在不采用离心的方式使得残存在皂纤维上的基础油可以更好的被溶解,同时不破坏皂纤维的结构,避免离心引入杂质。制得的皂纤维洁净度较高,杂质少且结构完整,有利于对润滑脂的表征、研发、改良和分析。

附图说明

25.图1为本发明提出的一种润滑脂皂纤维的制样方法的流程示意图;

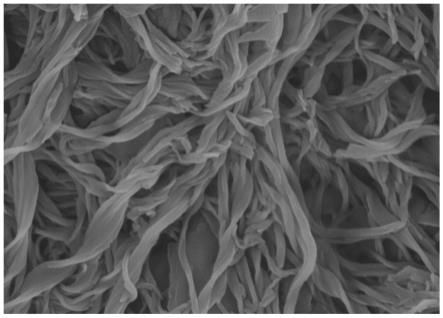

26.图2为实施例1中制得的润滑脂皂纤维的扫描电镜图;

27.图3为实施例2中制得的润滑脂皂纤维的扫描电镜图;

28.图4为实施例3中制得的润滑脂皂纤维的扫描电镜图;

29.图5为对比例1中制得的润滑脂皂纤维的扫描电镜图;

30.图6为对比例2中制得的润滑脂皂纤维的扫描电镜图;

31.图7为对比例3中制得的润滑脂皂纤维的扫描电镜图;

32.图8为对比例4中制得的润滑脂皂纤维的扫描电镜图;

33.图9为对比例5中制得的润滑脂皂纤维的扫描电镜图。

具体实施方式

34.下面结合具体实施例对本发明做出进一步地详细阐述,所述实施例只用于解释本发明,并非用于限定本发明的范围。下述实施例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,为可从商业途径得到的试剂和材料。

35.实施例中,所用复合锂基润滑脂、正己烷、石油醚、乙醇、丙酮均为市售。

36.所用提取剂a中,正己烷:石油醚:乙醇:水=1.08:2.9:1:0.54。

37.所用提取剂b中,正己烷:石油醚:乙醇:水=1.1:3:1:0.5。

38.所用提取剂c中,正己烷:石油醚:乙醇:水=1:2.8:1.1:0.6

39.所用提取剂d中,正己烷:石油醚:乙醇:水=0.8:2.5:1:0.5。

40.所用提取剂e中,正己烷:石油醚:乙醇:水=1.2:3.2:1:0.5。

41.所用稀释剂a中,丙酮:石油醚:乙醇:水=1:1.16:0.76:0.25。

42.所用稀释剂b中,丙酮:石油醚:乙醇:水=1:1.2:0.7:0.2。

43.所用稀释剂c中,丙酮:石油醚:乙醇:水=1:1.1:0.8:0.3。

44.所用稀释剂d中,丙酮:石油醚:乙醇:水=1:1.4:0.8:0.2。

45.实施例中润滑脂皂纤维的制样方法流程图如图1所示。

46.实施例1

47.一种润滑脂皂纤维的制样方法,包括如下步骤:

48.s1.称取15g复合锂基润滑脂,加入盛有80ml提取剂a的烧杯中,搅拌至完全溶解得到第一分散液;

49.s2.将盛有第一分散液的烧杯采用保鲜膜封住,在超声波清洗机中进行第一次超声分散,超声功率为120w,超声时间为4h得到第二分散液;所述超声分散中,每分散20min,暂停10min;

50.s3.取出20ml第二分散液,加入60ml稀释剂a进行稀释得到第三分散液;

51.s4.将第三分散液在超声波清洗机中进行第二次超声分散,超声功率为120w,超声时间为3h得到第四分散液;所述超声分散中,每分散20min,暂停10min;

52.s5.将第四分散液滴在硅片光面上,置于无空气流动的干燥环境中自然晾干得皂纤维样品。

53.实施例2

54.一种润滑脂皂纤维的制样方法,包括如下步骤:

55.s1.称取15g复合锂基润滑脂,加入盛有80ml提取剂b的烧杯中,搅拌至完全溶解得到第一分散液;

56.s2.将盛有第一分散液的烧杯采用保鲜膜封住,在超声波清洗机中进行第一次超声分散,超声功率为120w,超声时间为4h得到第二分散液;所述超声分散中,每分散20min,暂停10min;

57.s3.取出20ml第二分散液,加入60ml稀释剂a进行稀释得到第三分散液;

58.s4.将第三分散液在超声波清洗机中进行第二次超声分散,超声功率为120w,超声时间为3h得到第四分散液;所述超声分散中,每分散20min,暂停10min;

59.s5.将第四分散液滴在硅片光面上,置于无空气流动的干燥环境中自然晾干得皂纤维样品。

60.实施例3

61.一种润滑脂皂纤维的制样方法,包括如下步骤:

62.s1.称取15g复合锂基润滑脂,加入盛有80ml提取剂a的烧杯中,搅拌至完全溶解得到第一分散液;

63.s2.将盛有第一分散液的烧杯采用保鲜膜封住,在超声波清洗机中进行第一次超声分散,超声功率为120w,超声时间为4h得到第二分散液;所述超声分散中,每分散20min,暂停10min;

64.s3.取出20ml第二分散液,加入60ml稀释剂b进行稀释得到第三分散液;

65.s4.将第三分散液在超声波清洗机中进行第二次超声分散,超声功率为120w,超声时间为3h得到第四分散液;所述超声分散中,每分散20min,暂停10min;

66.s5.将第四分散液滴在硅片光面上,置于无空气流动的干燥环境中自然晾干得皂

纤维样品。

67.实施例4

68.步骤和参数同实施例1,区别在于:步骤s2.中,所述超声时间为3h。

69.实施例5

70.步骤和参数同实施例1,区别在于:步骤s2.中,所述超声时间为5h;。

71.实施例6

72.步骤和参数同实施例1,区别在于:步骤s4.中,所述超声时间为2h。

73.实施例7

74.步骤和参数同实施例1,区别在于:步骤s2.中,所述超声时间为3h;步骤s4.中,所述超声时间为2h。

75.实施例8

76.步骤和参数同实施例1,区别在于:步骤s2.中,所述提取剂为b,所述稀释剂为b。

77.实施例9

78.步骤和参数同实施例1,区别在于:步骤s2中,所述提取剂为c,所述稀释剂为c。

79.实施例10

80.步骤和参数同实施例1,区别在于:步骤s2中,所述提取剂为b,所述稀释剂为c。

81.实施例11

82.步骤和参数同实施例1,区别在于:步骤s2中,所述提取剂为c,所述稀释剂为b。

83.对比例1

84.步骤和参数同实施例1,区别在于:步骤s1.中,采用提取剂d代替提取剂a。

85.对比例2

86.步骤和参数同实施例1,区别在于:步骤s1.中,采用提取剂e代替提取剂a。

87.对比例3

88.步骤和参数同实施例1,区别在于:步骤s3.中,采用稀释剂d代替稀释剂a。

89.对比例4

90.步骤和参数同实施例1,区别在于:步骤s1.中,所述超声时间为2h。

91.对比例5

92.步骤和参数同实施例1,区别在于:步骤s1.中,采用正己烷代替提取剂a。

93.对比例6

94.一种润滑脂皂纤维的制样方法,包括如下步骤:

95.s1.称取15g复合锂基润滑脂,加入盛有80ml提取剂a的烧杯中,搅拌至完全溶解得到第一分散液;

96.s2.将盛有第一分散液的烧杯采用保鲜膜封住,在超声波清洗机中进行第一次超声分散,超声功率为120w,超声时间为4h得到第二分散液;所述超声分散中,每分散20min,暂停10min;

97.s3.将第二分散液滴在硅片光面上,置于无空气流动的干燥环境中自然晾干得皂纤维样品。

98.性能测试:

99.1、测试方法

100.形貌分析:将上述实施例1~3和对比例1~5制备得皂纤维进行形貌分析,测试方法为以下步骤:

101.(1)将皂纤维样品用磁控溅射仪喷金,时间800s;

102.(2)将样品安装至扫描电子显微镜样品台上,进行观测,eht为5.0kv。

103.2、测试结果

104.上述实施例1~3和对比例1~5制备的皂纤维的形貌测试结果如图2~9所示,上述实施例1~11和对比例1~6的处理效果如表1所示。

105.表1实施例1~11和对比例1~4的处理效果

106.序号处理效果实施例1皂纤维充分提取且未被破坏,形貌最为清晰完整实施例2皂纤维充分提取且未被破坏,形貌清晰完整实施例3皂纤维充分提取且未被破坏,形貌清晰完整实施例4皂纤维充分提取且未被破坏,形貌清晰完整实施例5皂纤维充分提取且未被破坏,形貌清晰完整实施例6皂纤维充分提取且未被破坏,形貌清晰完整实施例7皂纤维充分提取且未被破坏,形貌清晰完整实施例8皂纤维充分提取且未被破坏,形貌清晰完整实施例9皂纤维充分提取且未被破坏,形貌清晰完整实施例10皂纤维充分提取且未被破坏,形貌清晰完整实施例11皂纤维充分提取且未被破坏,形貌清晰完整对比例1皂纤维没有充分提取对比例2皂纤维结构被破坏对比例3皂纤维结构被破坏对比例4皂纤维没有充分提取对比例5皂纤维结构被破坏对比例6皂纤维没有充分提取

107.从表1和图2~4中可以看出,采用本技术提取方法制备的皂纤维被充分提取且未被破坏,皂纤维形貌清晰完整,制得的皂纤维分散情况较好。从实施例1~3可以看出,当提取剂中正己烷:石油醚:乙醇:水=1.08:2.9:1:0.54,且稀释剂中丙酮:石油醚:乙醇:水=1:1.16:0.76:0.25时,提取效果最佳,皂纤维被充分提取且形貌最为清晰完整,分散情况最好,有利于观察。

108.从对比例1和图5可以看出,当提取剂中正己烷:石油醚:乙醇:水=0.8:2.5:1:0.5时,皂纤维不能被充分提取,皂纤维表面有较多基础油残留;从对比例2和图6可以看出,当提取剂中正己烷:石油醚:乙醇:水=1.2:3.2:1:0.5时,皂纤维虽然被充分提取,但是皂纤维结构遭到破坏;从对比例3和图7可以看出,当稀释剂中丙酮:石油醚:乙醇:水=1:1.4:0.8:0.2时,皂纤维虽然被充分提取,但是皂纤维结构遭到破坏;从对比例4和图8可以看出,当步骤s2.中,所述超声时间为2h时,皂纤维不能被充分提取,皂纤维表面有较多基础油残留。从对比例5和图9可以看出,若采用正己烷作为提取剂,皂纤维虽然被充分提取,但是皂纤维结构遭到破坏,从对比例6可以看出,若仅采用提取剂对润滑脂进行提取,皂纤维不能

被充分提取。

109.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1