电子元件测试装置及电子设备的制作方法

本技术涉及测试设备领域,具体涉及一种电子元件测试装置及电子设备。

背景技术:

1、内存条随容量增大、制程微缩,高精度工艺生产的内存条对温度的敏感性同步快速攀升。高温应力作为内存条生产测试最重要的工艺参数之一。在测试内存条的高温应力工艺参数时,需要均匀加热内存条,但是内存条的均匀加热与处理器的冷却产生了冲突。处理器的冷却往往会影响到内存条的加热效果,导致测试得到的内存条的高温应力工艺参数准确率较低。

技术实现思路

1、本技术提供了一种电子元件测试装置及电子设备,便于降低处理器冷却对待测试电子元件加热的影响。

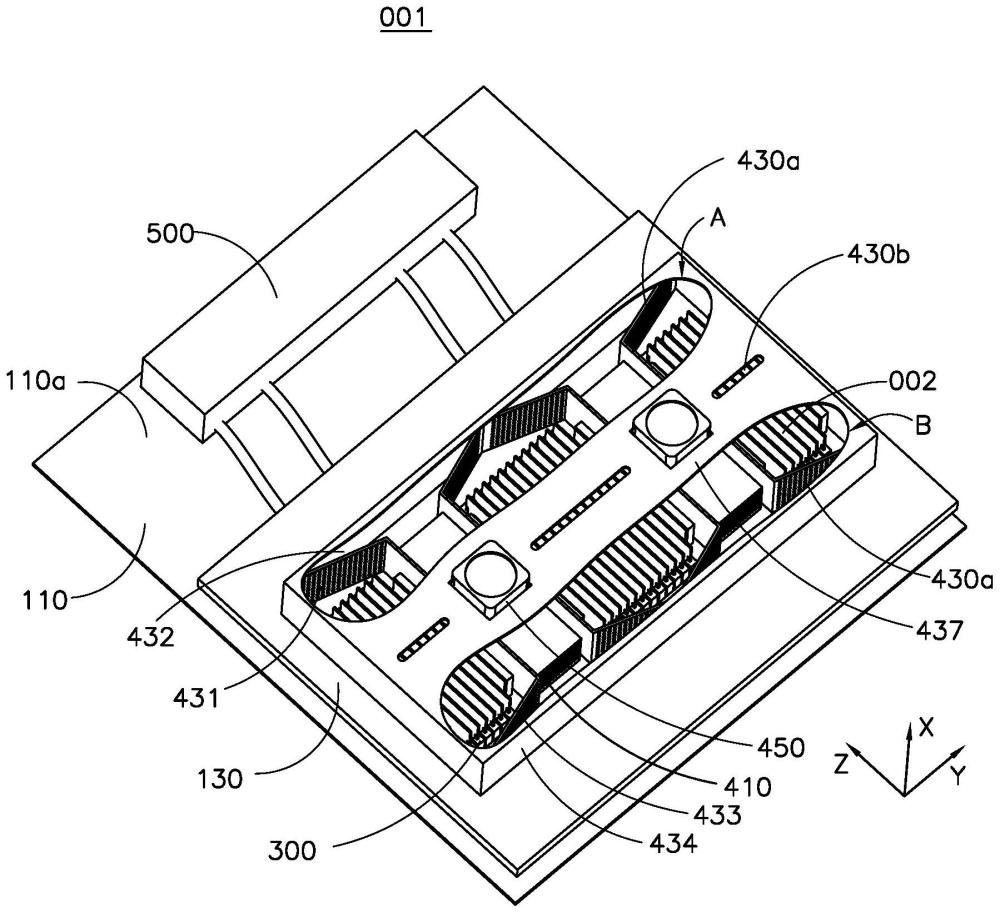

2、本技术实施例的第一方面提供一种电子元件测试装置。这种电子元件测试装置包括控制结构、处理器、测试设备连接结构和温度调控结构。控制结构包括垂直于第一方向的电路板。处理器设置于电路板的一面,与电路板电性连接。测试设备连接结构设置于电路板的一面,与电路板电性连接,具有测试设备连接口,测试设备连接口用于连接待测试电子元件,以实现待测试电子元件与电路板的电性连接。温度调控结构,与控制结构连接,用于控制待测试电子元件的温度。在第一方向上,处理器与测试设备连接口之间通过控制结构隔离。

3、这种电子元件测试装置通过控制结构在第一方向上隔离处理器和测试设备连接口,进而在第一方向上隔离处理器和待测试电子元件,降低处理器冷却对待测试电子元件加热的影响。经过控制结构的隔离后,处理器的冷却造成的局部空间的低温难以扩散到待测试电子元件的位置,能够提高待测试电子元件所在环境的温度的均一性。测试设备连接结构与处理器均设置在控制结构上,处理器与测试设备连接口仅需通过第一方向上的隔离来降低热量传递,无需将测试设备连接口设置在离处理器太远的地方,降低了电子元件测试装置的整体体积,也降低了处理器或测试设备连接口与电路板进行数据传输时的数据失真风险。

4、基于第一方面,一种可能的实现方式中,控制结构还包括隔离板。在第一方向上,处理器与测试设备连接口之间通过隔离板隔离。隔离板设置有通孔,测试设备连接口穿过通孔位于隔离板的一面,处理器位于隔离板的另一面。

5、在这种可能的实现方式中,处理器和测试设备连接结构可以设置在电路板在第一方向上的同一面,而通过隔离板实现测试设备连接口与处理器的隔离。可以基于现有技术中的大部分处理器连接端口和待测试设备端口位于同一面的电路板增加隔离板实现。

6、基于第一方面,一种可能的实现方式中,隔离板包括板体和密封件,密封件与板体或测试设备连接结构连接,密封件密封测试设备连接结构与板体之间的间隙。

7、在这种可能的实现方式中,通过密封件消减隔离板公差带来的间隙,进一步降低测试设备连接口与处理器之间的热量通过间隙传递的风险。

8、基于第一方面,一种可能的实现方式中,测试设备连接结构包括连接头和延伸件。连接头与电路板固定连接。延伸件与连接头可拆卸地连接,延伸件远离电路板的一端形成测试设备连接口。

9、在这种可能的实现方式中,通过延伸件增加第一方向上测试设备连接口到处理器的距离,从而方便通过隔离板实现测试设备连接口与处理器的隔离。

10、基于第一方面,一种可能的实现方式中,电路板具有沿第一方向相对的第一面和第二面,处理器设置于第一面,测试设备连接结构设置于第二面。在第一方向上,处理器与测试设备连接口之间通过电路板隔离。

11、在这种可能的实现方式中,处理器和测试设备连接结构分别设置于电路板沿第一方向的相对两面,通过电路板实现处理器和测试设备连接结构的隔离。

12、基于第一方面,一种可能的实现方式中,隔热层与电路板连接,在第一方向上,隔热层位于处理器与测试设备连接口之间。

13、在这种可能的实现方式中,隔热层可以进一步限制处理器所在位置与测试设备连接口所在位置的热量传递。

14、基于第一方面,一种可能的实现方式中,电路板还包括液冷件,液冷件与电路板连接,液冷件的一面贴合处理器。

15、在这种可能的实现方式中,液冷件对处理器进行冷却可以将制冷区域限制在处理器附近,降低了对测试设备连接结构所在区域的温度影响。

16、基于第一方面,一种可能的实现方式中,温度调控结构包括第一加热件、盖体和气流驱动件。盖体与控制结构之间形成容置腔,容置腔用于容置待测试电子元件,盖体具有连通容置腔的入口部和出口部。气流驱动件与控制结构连接,用于驱动气流沿流入路径通过入口部进入容置腔并流经待测试电子元件。第一加热件与控制结构连接,设置于流入路径内。

17、在这种可能的实现方式中,温度调控结构中的第一加热件加热气流驱动件驱动的气流,被加热的气流再通过待测试电子元件,可以对待测试电子元件均匀加热。相对于先对待测试电子元件进行加热,然后通过气流驱动件带走热量进行冷却实现热量平衡的方式,这种直接通过热风加热的形式,可以使得待测试电子元件均匀地靠近气流的温度,而气流温度可以通过第一加热件的功率进行控制,因而简化了待测试电子元件的温度控制参数,便于均匀加热待测试电子元件。

18、基于第一方面,一种可能的实现方式中,电路板包括脉宽调制控制单元,第一加热件与脉宽调制控制单元电性连接。

19、在这种可能的实现方式中,电路板与内存条电性连接,使得电路板可以读取内存条的温度数据,脉宽调制控制单元基于内存条的温度数据控制第一加热件的功率,通过控制第一加热件的热量输出调整内存条的温度。

20、基于第一方面,一种可能的实现方式中,测试设备连接结构包括多个测试设备连接部,每个测试设备连接部具有至少一个测试设备连接口,多个测试设备连接部沿第二方向布置,第二方向垂直于第一方向。盖体与测试设备连接结构一一对应。相邻两个盖体之间形成安装腔,第一加热件和气流驱动件设置于安装腔内。

21、在这种可能的实现方式中,通过布置多个测试设备连接部,可以增加同时进行测试的待测试电子元件的数量,而且多个待测试电子元件通过多个测试设备连接部的间隔布置实现分区,降低了待测试电子元件的密度,便于提高各待测试电子元件的温度均匀性。另外,第一加热件和气流驱动件设置于安装腔内,合理利用了第二方向上的空间,也有助于降低电子元件测试装置的整体体积。

22、基于第一方面,一种可能的实现方式中,盖体具有沿第三方向相对设置第一端板和第二端板,第三方向垂直于第一方向和第二方向。第一端板和第二端板均设置入口部。盖体还包括顶板,顶板与控制结构在第一方向上间隔设置,顶板与隔离板之间形成容置腔。顶板设置出口部。

23、在这种可能的实现方式中,通过沿第三方向相对两侧进入气体实现待测试电子元件的加热,使得待测试电子元件在第三方向的两端具有大致相同的加热效果。

24、基于第一方面,一种可能的实现方式中,第一端板倾斜于第三方向,容置腔在垂直于第二方向的截面积,从靠近安装腔到远离安装腔逐渐增大。入口部包括沿第一端板延伸方向间隔布置的多个分口。

25、在这种可能的实现方式中,由于气流驱动件通过第一端板倾斜,且在第一端板的延伸方向上布置多个分口形成入口部,可以在第二方向上均匀化进入容置腔的气流,使得第一端板沿第二方向各区域的气体流通量大致相同。

26、基于第一方面,一种可能的实现方式中,出口部位于顶板在第三方向的中间位置。

27、在这种可能的实现方式中,位于第三方向的两端入口部将气流引入容置腔后,两部分气体汇集于顶板在第三方向的中间位置,使得第三方向的中间位置的气流量大于位于第三方向两端的气流量,从而将顶板位于第三方向的中间位置的待测试电子元件与气流产生更多的热量交换。顶板位于第三方向的中间位置大致对齐待测试电子元件在第三方向的中间位置,这样正好符合待测试电子装置在中间位置容易产生积热的特性,若待测试电子装置在中间位置产生积热导致待测试电子装置的温度高于气流温度,则可以通过大流量的气流将这部分热量带走,保持待测试电子装置的中间位置和两端位置尽量保持温度均匀。

28、基于第一方面,一种可能的实现方式中,测试设备连接结构包括多个测试设备连接部,每个测试设备连接部具有至少一个测试设备连接口,多个测试设备连接部沿第二方向布置,第二方向垂直于第一方向。入口部和出口部位于盖体在第三方向的端部。第一加热件和气流驱动件设置于测试设备连接结构位于第三方向的端部,第三方向垂直于第一方向和第二方向。

29、在这种可能的实现方式中,第一加热件和气流驱动件位于第三方向的端部,第一加热件可以靠近位于第三方向端部的入口部设置,从而降低气流加热后并流经待测试电子元件的流动路程,降低气流接触待测试电子元件前的热量损失。

30、基于第一方面,一种可能的实现方式中,沿第三方向,第一加热件设置于测试设备连接结构的一侧,气流驱动件设置于测试设备连接结构的另一侧。气流驱动件用于驱动容置腔内的气体通过出口部流出容置腔。

31、在这种可能的实现方式中,气流驱动件通过驱动容置腔内气体流出后形成的负压使得气体通过入口部进入到容置腔内。

32、基于第一方面,一种可能的实现方式中,沿第三方向,第一加热件与气流驱动件设置于测试设备连接结构的同一侧。气流驱动件用于驱动容置腔外的气体通过入口部流入容置腔。

33、在这种可能的实现方式中,气流驱动件通过挤压气体进入容置腔。

34、基于第一方面,一种可能的实现方式中,第一加热件包括多个翅片,相邻两个翅片间形成流通间隙,流通间隙形成流入路径的一部分。

35、在这种可能的实现方式中,翅片可以增加气流流经第一加热件的接触面积,提高气流的加热效率。

36、基于第一方面,一种可能的实现方式中,温度调控结构还包括第二加热件,第二加热件设置在测试设备连接结构在第二方向的外侧,第二方向垂直于第一方向。

37、在这种可能的实现方式中,基于待测试电子元件可能在中间位置产生积热,第二加热件通过待测试电子元件的外侧加热,可以降低待测试电子元件外侧与中间位置的温度差。

38、基于第一方面,一种可能的实现方式中,测试设备连接结构包括多个测试设备连接部,每个测试设备连接部具有至少一个测试设备连接口,多个测试设备连接部沿第二方向布置,第二方向垂直于第一方向。温度调控结构还包括第二加热件,第二加热件设置在测试设备连接部沿第二方向的外侧。

39、在这种可能的实现方式中,通过布置多个测试设备连接部,可以增加同时进行测试的待测试电子元件的数量,而且多个待测试电子元件通过多个测试设备连接部的间隔布置实现分区,降低了待测试电子元件的密度,便于提高各待测试电子元件的温度均匀性。而基于待测试电子元件可能在中间位置产生积热,第二加热件通过待测试电子元件的外侧加热,可以降低每个测试设备连接部连接的待测试电子元件外侧与中间位置的温度差。

40、基于第一方面,一种可能的实现方式中,电路板包括脉宽调制控制单元,第二加热件与脉宽调制控制单元电性连接。

41、在这种可能的实现方式中,电路板与内存条电性连接,使得电路板可以读取内存条的温度数据,脉宽调制控制单元基于内存条的温度数据控制第二加热件的功率,通过控制第二加热件的热量输出调整内存条的温度。

42、本技术的第二方面提供一种电子设备。这种电子设备包括电子设备本体和第一方面任一种实现方式中的电子元件测试装置。所述电子设备本体与所述电路板电性连接。

43、这种电子设备中的电子元件测试装置通过控制结构在第一方向上隔离处理器和测试设备连接口,进而在第一方向上隔离处理器和待测试电子元件,降低处理器冷却对待测试电子元件加热的影响。经过控制结构的隔离后,处理器的冷却造成的局部空间的低温难以扩散到待测试电子元件的位置,能够提高待测试电子元件所在环境的温度的均一性。测试设备连接结构与处理器均设置在控制结构上,处理器与测试设备连接口仅需通过第一方向上的隔离来降低热量传递,无需将测试设备连接口设置在离处理器太远的地方,降低了电子元件测试装置的整体体积,也降低了处理器或测试设备连接口与电路板进行数据传输时的数据失真风险。

- 还没有人留言评论。精彩留言会获得点赞!