一种人造板的隐性防伪方法

1.本发明属于人造板生产技术领域;具体涉及一种人造板的隐性防伪方法。

背景技术:

2.目前已有的人造板防伪技术包括,在人造板表面压制企业独有的防伪标识印花,或激光防伪标识贴,或特有的人造板编码查询系统;在人造板内部添加独特的防伪经纬线,或荧光线,或荧光物质等。这些防伪方法具有易辨识、易被破坏、易被模仿的特点,仅针对大众消费者,在购买过程或出现商品质量问题时维权所用。

3.现有的人造板防伪方法在制作成家具产品后,防伪标识极易被破坏,且防伪技术简单,极易被不法企业仿制冒用;针对人群主要为消费者,当出现假冒商品时,企业无法拿出有利证据证明消费者所用产品非企业生产。

技术实现要素:

4.本发明目的是为了解决现有的人造板防伪标识容易被破坏而无法采集证据的问题,提供了一种人造板的隐性防伪方法。

5.本发明通过以下技术方案实现:

6.一种人造板的隐性防伪方法,包括如下步骤:

7.s1、选用纳米级氧化锌作为防伪标识物1,选取纳米级二氧化钛作为防伪标识物2;

8.s2、对不同厂家的人造板设定防伪标识物1、防伪标识物2为不同的质量比,作为不同厂家的独有的防伪比例;

9.s3、将防伪标识物1、防伪标识物2按照步骤s2设定的质量比加入人造板胶黏剂中,防伪标识物的总质量和人造板胶黏剂的质量比为0.5-3:1000,在制胶罐中搅拌均匀后,用于人造板生产过程中的涂胶步骤,得到具有隐性防伪功能的人造板;

10.s4、对于制备的具有隐性防伪功能的人造板,利用紫外分光光度计法测量防伪标识物1、防伪标识物2的含量,然后计算防伪标识物1、防伪标识物2的质量比,验证人造板的生产厂家。

11.本发明所述的一种人造板的隐性防伪方法,步骤s2中防伪标识物1和防伪标识物2的质量比为1-10:1-10。

12.本发明所述的一种人造板的隐性防伪方法,步骤s3中的人造板胶黏剂为市售人造板胶黏剂。

13.本发明所述的一种人造板的隐性防伪方法,步骤s3中的人造板胶黏剂包括豆胶或脲醛胶。

14.本发明所述的一种人造板的隐性防伪方法,步骤s3中的防伪标识物的总质量和人造板胶黏剂的质量比为1-3:1000。

15.本发明所述的一种人造板的隐性防伪方法,步骤s3中的防伪标识物的总质量和人造板胶黏剂的质量比为1.5-3:1000。

16.本发明所述的一种人造板的隐性防伪方法,步骤s4中用于测试的具有隐性防伪功能的人造板的面积为16-25cm2。

17.本发明所述的一种人造板的隐性防伪方法,步骤s4中利用紫外分光光度计法测量防伪标识物1的具体实现方法包括如下步骤:

18.s4.1、纳米级氧化锌标准曲线的绘制:

19.s4.1.1、称取0.0500g纳米级氧化锌,置于100ml容量瓶中,加稀盐酸1ml使溶解,然后加蒸馏水稀释至刻度,摇匀得稀释液;

20.s4.1.2、使用移液枪吸取2.5ml稀释液,置于25ml容量瓶中,加水稀释至刻度,摇匀得对照液;

21.s4.1.3、使用移液枪分别量取对照液0.5ml、1.5ml、1.8ml、2.0ml、2.2ml、2.5ml,置于50ml容量瓶中,加入ph为8.5-9.0的硼砂和氯化钾的缓冲液10ml和锌试液3ml,摇匀,加蒸馏水水稀释至刻度,摇匀,避光放置20min,所述锌试液的配置方法为取锌试剂0.13g,加1mol/l的氢氧化钠溶液2ml溶解,加水至100ml;

22.s4.1.4、另量取蒸馏水2ml,置于50ml容量瓶中,加入ph为8.5-9.0的硼砂和氯化钾的缓冲液10ml和锌试液3ml,摇匀,加蒸馏水水稀释至刻度,摇匀,避光放置20min,得空白溶液;

23.s4.1.5、将分光光度计波长调至620nm,进行校零,然后进行吸光度测量;

24.s4.1.6、最后以吸光度a为纵坐标,溶液浓度c为横坐标,对实验数据进行一元线性拟合,得到纳米级氧化锌溶液浓度与吸光度之间的线性关系,如下式所示:

25.a=0.01666+0.28325c;

26.s4.2、具有隐性防伪功能的人造板中纳米级氧化锌含量的测定:

27.s4.2.1、取定量人造板产品经800摄氏度高温充分灼烧灰化,冷却后将灰分转移至50ml烧杯中,加入2ml稀盐酸混匀,静置20min使灰分充分溶解,得到样品液;

28.s4.2.2、将样品液转移至100ml容量瓶中,并用蒸馏水洗涤烧杯3次,将洗涤液一并转移至容量瓶中,定容至刻度,摇匀得稀释液;

29.s4.2.3、量取5ml稀释液、20mlph缓冲液、3ml锌试液置于50ml容量瓶中,摇匀,定容至刻度,摇匀得待测液,避光放置20min后进行吸光度测量,具有隐性防伪功能的人造板中纳米级氧化锌含量的计算公式如下式所示:

[0030][0031]

本发明所述的一种人造板的隐性防伪方法,步骤s4中利用紫外分光光度计法测量防伪标识物2的具体实现方法包括如下步骤:

[0032]

s4.3、纳米级二氧化钛标准曲线的绘制:

[0033]

s4.3.1、使用分析天平分别称量0.1000gtio2和8.0000g(nh4)2so4置于50ml烧杯中,再量取20ml浓硫酸移入烧杯中,在通风橱中使用万用电炉对烧杯中的混合物进行加热,待液体完全澄清后停止加热,将烧杯移开自然冷却,得到二氧化钛溶液;

[0034]

s4.3.2、在100ml容量瓶中加入60ml蒸馏水,将冷却的二氧化钛溶液移入容量瓶中,并用蒸馏水洗涤烧杯3遍,将洗涤液移入容量瓶中,摇匀,静置冷却,待冷却至室温后加蒸馏水定容至刻度,摇匀得稀释液;

[0035]

s4.3.3、取稀释液10ml置于100ml容量瓶,加入10ml水,用浓度为10wt%的稀硫酸溶液定容至刻度得对照液;

[0036]

s4.3.4、分别取0.2ml、0.6ml、1ml、2ml、3ml、4ml、5ml、6ml、7ml、8ml、9ml对照液置于锥形瓶中,并向每个锥形瓶中加入相应量的10%硫酸溶液,摇匀,再滴入1ml过氧化氢溶液,摇匀得待测液,所得待测液的二氧化钛浓度分别为:2μg/ml、6μg/ml、10μg/ml、20μg/ml、30μg/ml、40μg/ml、50μg/ml、60μg/ml、70μg/ml、80μg/ml、90μg/ml;

[0037]

s4.3.5、取9ml稀硫酸加入1ml过氧化氢溶液,摇匀作为空白组;

[0038]

s4.3.6、将波长定位至409nm处,校零完成后对待测液进行吸光度测定;

[0039]

s4.3.7、对测得的数据以吸光度a为纵坐标,溶液浓度c为横坐标进行一元线性拟合,得到溶液中tio2浓度与吸光度之间的线性关系,如下式所示:

[0040]

a=0.00188+0.00979c;

[0041]

s4.4、具有隐性防伪功能的人造板中纳米级二氧化钛含量的测定:

[0042]

s4.4.1、取定量人造板产品经800摄氏度高温充分灼烧灰化,将灰分转移至50ml烧杯中,量取10ml浓硫酸、4g硫酸铵加入装有灰分的烧杯中,在通风橱中进行加热溶解,待溶液变透明清澈停止加热,将烧杯移开自然冷却,得到灰分溶液;

[0043]

s4.4.2、将灰分溶液移入50ml容量瓶中,用蒸馏水洗涤烧杯并倒入容量瓶中,最后用蒸馏水定容至刻度,摇匀得稀释液;

[0044]

s4.4.3、取稀释液5ml,蒸馏水4ml,过氧化氢溶液1ml混匀,然后于409nm波长处测溶液的吸光度,具有隐性防伪功能的人造板中纳米级二氧化钛含量的计算公式如下式所示:

[0045][0046]

本发明的有益效果为:

[0047]

本发明所述的一种人造板的隐性防伪方法,应用于人造板生产领域,本防伪方法旨在为人造板生产企业提供一种只被本企业掌握的防伪方法或防伪物质独有的配比,在出现产品维权时,可作为有利证据而被使用。

[0048]

本发明所述的一种人造板的隐性防伪方法,选用的两种防伪标识物,具有高温稳定性,对弱酸碱反应不敏感;在人造板生产、存放、使用的过程中能够长期稳定存在;不影响人造板产品性能指标;价格便宜,不会对企业生产成本造成压力;后期检测方法简单,不需添置昂贵的检测设备。

具体实施方式

[0049]

具体实施方式一:

[0050]

一种人造板的隐性防伪方法,包括如下步骤:

[0051]

s1、选用纳米级氧化锌作为防伪标识物1,选取纳米级二氧化钛作为防伪标识物2;

[0052]

s2、对不同厂家的人造板设定防伪标识物1、防伪标识物2为不同的质量比,作为不同厂家的独有的防伪比例;

[0053]

s3、将防伪标识物1、防伪标识物2按照步骤s2设定的质量比加入人造板胶黏剂中,防伪标识物的总质量和人造板胶黏剂的质量比为0.5-3:1000,在制胶罐中搅拌均匀后,用

于

[0054]

人造板生产过程中的涂胶步骤,得到具有隐性防伪功能的人造板;

[0055]

s4、对于制备的具有隐性防伪功能的人造板,利用紫外分光光度计法测量防伪标识物1、防伪标识物2的含量,然后计算防伪标识物1、防伪标识物2的质量比,验证人造板的生产厂家。

[0056]

本实施方式所述的一种人造板的隐性防伪方法,步骤s2中防伪标识物1和防伪标识物2的质量比为1:1。

[0057]

本实施方式所述的一种人造板的隐性防伪方法,步骤s3中的人造板胶黏剂为市售人造板胶黏剂。

[0058]

本实施方式所述的一种人造板的隐性防伪方法,步骤s3中的人造板胶黏剂为豆胶。

[0059]

本实施方式所述的一种人造板的隐性防伪方法,步骤s3中的防伪标识物的总质量和人造板胶黏剂的质量比为1:1000。

[0060]

本实施方式所述的一种人造板的隐性防伪方法,步骤s4中用于测试的具有隐性防伪功能的人造板的面积为16-25cm2。

[0061]

本实施方式所述的一种人造板的隐性防伪方法,步骤s4中利用紫外分光光度计法测量防伪标识物1的具体实现方法包括如下步骤:

[0062]

s4.1、纳米级氧化锌标准曲线的绘制:

[0063]

s4.1.1、称取0.0500g纳米级氧化锌,置于100ml容量瓶中,加稀盐酸1ml使溶解,然后加蒸馏水稀释至刻度,摇匀得稀释液;

[0064]

s4.1.2、使用移液枪吸取2.5ml稀释液,置于25ml容量瓶中,加水稀释至刻度,摇匀得对照液;

[0065]

s4.1.3、使用移液枪分别量取对照液0.5ml、1.5ml、1.8ml、2.0ml、2.2ml、2.5ml,置于50ml容量瓶中,加入ph为8.5-9.0的硼砂和氯化钾的缓冲液10ml和锌试液3ml,摇匀,加蒸馏水水稀释至刻度,摇匀,避光放置20min,所述锌试液的配置方法为取锌试剂0.13g,加1mol/l的氢氧化钠溶液2ml溶解,加水至100ml;

[0066]

s4.1.4、另量取蒸馏水2ml,置于50ml容量瓶中,加入ph为8.5-9.0的硼砂和氯化钾的缓冲液10ml和锌试液3ml,摇匀,加蒸馏水水稀释至刻度,摇匀,避光放置20min,得空白溶液;

[0067]

s4.1.5、将分光光度计波长调至620nm,进行校零,然后进行吸光度测量;

[0068]

s4.1.6、最后以吸光度a为纵坐标,溶液浓度c为横坐标,对实验数据进行一元线性拟合,得到纳米级氧化锌溶液浓度与吸光度之间的线性关系,如下式所示:

[0069]

a=0.01666+0.28325c;

[0070]

s4.2、具有隐性防伪功能的人造板中纳米级氧化锌含量的测定:

[0071]

s4.2.1、取定量人造板产品经800摄氏度高温充分灼烧灰化,冷却后将灰分转移至50ml烧杯中,加入2ml稀盐酸混匀,静置20min使灰分充分溶解,得到样品液;

[0072]

s4.2.2、将样品液转移至100ml容量瓶中,并用蒸馏水洗涤烧杯3次,将洗涤液一并转移至容量瓶中,定容至刻度,摇匀得稀释液;

[0073]

s4.2.3、量取5ml稀释液、20mlph缓冲液、3ml锌试液置于50ml容量瓶中,摇匀,定容

至刻度,摇匀得待测液,避光放置20min后进行吸光度测量,具有隐性防伪功能的人造板中纳米级氧化锌含量的计算公式如下式所示:

[0074][0075]

步骤s4中利用紫外分光光度计法测量防伪标识物2的具体实现方法包括如下步骤:

[0076]

s4.3、纳米级二氧化钛标准曲线的绘制:

[0077]

s4.3.1、使用分析天平分别称量0.1000gtio2和8.0000g(nh4)2so4置于50ml烧杯中,再量取20ml浓硫酸移入烧杯中,在通风橱中使用万用电炉对烧杯中的混合物进行加热,待液体完全澄清后停止加热,将烧杯移开自然冷却,得到二氧化钛溶液;

[0078]

s4.3.2、在100ml容量瓶中加入60ml蒸馏水,将冷却的二氧化钛溶液移入容量瓶中,并用蒸馏水洗涤烧杯3遍,将洗涤液移入容量瓶中,摇匀,静置冷却,待冷却至室温后加蒸馏水定容至刻度,摇匀得稀释液;

[0079]

s4.3.3、取稀释液10ml置于100ml容量瓶,加入10ml水,用浓度为10wt%的稀硫酸溶液定容至刻度得对照液;

[0080]

s4.3.4、分别取0.2ml、0.6ml、1ml、2ml、3ml、4ml、5ml、6ml、7ml、8ml、9ml对照液置于锥形瓶中,并向每个锥形瓶中加入相应量的10%硫酸溶液,摇匀,再滴入1ml过氧化氢溶液,摇匀得待测液,所得待测液的二氧化钛浓度分别为:2μg/ml、6μg/ml、10μg/ml、20μg/ml、30μg/ml、40μg/ml、50μg/ml、60μg/ml、70μg/ml、80μg/ml、90μg/ml;

[0081]

s4.3.5、取9ml稀硫酸加入1ml过氧化氢溶液,摇匀作为空白组;

[0082]

s4.3.6、将波长定位至409nm处,校零完成后对待测液进行吸光度测定;

[0083]

s4.3.7、对测得的数据以吸光度a为纵坐标,溶液浓度c为横坐标进行一元线性拟合,得到溶液中tio2浓度与吸光度之间的线性关系,如下式所示:

[0084]

a=0.00188+0.00979c;

[0085]

s4.4、具有隐性防伪功能的人造板中纳米级二氧化钛含量的测定:

[0086]

s4.4.1、取定量人造板产品经800摄氏度高温充分灼烧灰化,将灰分转移至50ml烧杯中,量取10ml浓硫酸、4g硫酸铵加入装有灰分的烧杯中,在通风橱中进行加热溶解,待溶液变透明清澈停止加热,将烧杯移开自然冷却,得到灰分溶液;

[0087]

s4.4.2、将灰分溶液移入50ml容量瓶中,用蒸馏水洗涤烧杯并倒入容量瓶中,最后用蒸馏水定容至刻度,摇匀得稀释液;

[0088]

s4.4.3、取稀释液5ml,蒸馏水4ml,过氧化氢溶液1ml混匀,然后于409nm波长处测溶液的吸光度,具有隐性防伪功能的人造板中纳米级二氧化钛含量的计算公式如下式所示:

[0089]

[0090][0091]

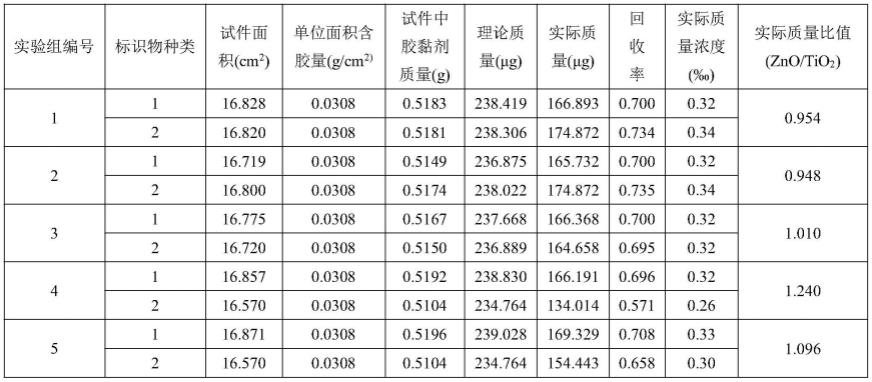

表1人造板的隐性防伪方法的测试结果

[0092]

从表1能够看出,理论质量比为0.5

‰

氧化锌∶0.5

‰

二氧化钛,与实验测得的实际质量比相差不大,测得的氧化锌与二氧化钛的实际质量要低于理论质量,其回收率在70%左右,防伪标识物的质量比值能达到预期。

[0093]

具体实施方式二:

[0094]

本实施方式和具体实施方式一不同的是,本实施方式所述的一种人造板的隐性防伪方法,步骤s2中防伪标识物1和防伪标识物2的质量比为1:2;步骤s3中防伪标识物的总质量和人造板胶黏剂的质量比为1.5:1000。

[0095]

表2人造板的隐性防伪方法的测试结果

[0096][0097][0098]

从表2能够看出,理论质量比为0.5

‰

氧化锌∶1.0

‰

二氧化钛,与实验测得的实际质量比相差不大,测得的氧化锌与二氧化钛的实际质量要低于理论质量,其回收率在70%左右,防伪标识物的质量比值能达到预期。

[0099]

具体实施方式三:

[0100]

本实施方式所述的一种人造板的隐性防伪方法,步骤s2中防伪标识物1和防伪标识物2的质量比为2:1;步骤s3中防伪标识物的总质量和人造板胶黏剂的质量比为1.5:1000。

[0101]

表3人造板的隐性防伪方法的测试结果

[0102][0103]

从表3能够看出,理论质量比为1.0

‰

氧化锌∶0.5

‰

二氧化钛,与实验测得的实际质量比相差不大,测得的氧化锌与二氧化钛的实际质量要低于理论质量,其回收率在70%左右,防伪标识物的质量比值能达到预期。

[0104]

具体实施方式四:

[0105]

本实施方式和具体实施方式一不同的是,本实施方式所述的一种人造板的隐性防伪方法,步骤s3中的人造板胶黏剂为脲醛胶。

[0106]

表4人造板的隐性防伪方法的测试结果

[0107][0108][0109]

表4选用市售脲醛胶作为人造板胶黏剂,设置防伪标识物的配比为:0.5

‰

氧化锌∶0.5

‰

二氧化钛,从试验结果来看,测得的氧化锌与二氧化钛的实际质量要低于理论质量,其回收率在70%左右,且其防伪标识物的质量比值均能达到预期。

[0110]

具体实施方式五:

[0111]

本实施方式和具体实施方式二不同的是,本实施方式所述的一种人造板的隐性防伪方法,步骤s3中的人造板胶黏剂为脲醛胶。

[0112]

表5人造板的隐性防伪方法的测试结果

[0113][0114]

表5选用市售脲醛胶作为人造板胶黏剂,设置防伪标识物的配比为:0.5

‰

氧化锌∶1.0

‰

二氧化钛,从试验结果来看,测得的氧化锌与二氧化钛的实际质量要低于理论质量,其回收率在70%左右,且其防伪标识物的质量比值均能达到预期。

[0115]

具体实施方式六:

[0116]

本实施方式和具体实施方式三不同的是,本实施方式所述的一种人造板的隐性防伪方法,步骤s3中的人造板胶黏剂为脲醛胶。

[0117]

表6人造板的隐性防伪方法的测试结果

[0118][0119][0120]

表6选用市售脲醛胶作为人造板胶黏剂,设置防伪标识物的配比为:1.0

‰

氧化锌∶0.5

‰

二氧化钛,从试验结果来看,测得的氧化锌与二氧化钛的实际质量要低于理论质量,其回收率在70%左右,且其防伪标识物的质量比值均能达到预期。

[0121]

表7防伪标识物质量比值样本t检验结果

[0122][0123]

对检测得出的各组防伪标识物质量比值进行样本t检验分析。结果表明,两种防伪标识物的质量比值在0.05水平下,总体均值与检验均值不存在显著不同。

[0124]

表8人造板胶合强度测试结果(单位:mpa)

[0125][0126][0127]

对各组配比的的人造板进行胶合强度测试,测试结果表明均符合国标,说明防伪标识物的添加不会影响人造板的胶合强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1