压电堆叠式快速反射镜柔性铰链疲劳测试装置

1.本发明涉及疲劳试验测试技术领域,具体涉及一种压电堆叠式快速反射镜柔性铰链疲劳测试装置。

背景技术:

2.光束指向控制技术是现代精确制导、空间激光通信、航空成像等系统的重要组成部分。快速反射镜是实现快速高精度光束指向控制技术的核心设备之一。但系统工作时运动频率高,柔性铰链支撑作为关键部件,受到周期性力的作用,容易发生断裂等疲劳破坏,因此很有必要对柔性铰链系统进行疲劳寿命校核。

3.疲劳试验机广泛应用于测定金属与非金属以及合金材料构件,在循环交变应力作用下的疲劳特性、疲劳寿命、预制裂纹及裂纹扩展试验的一类设备。传统的疲劳试验机主要有四种驱动方式:机械式、气动式、电液伺服式与电磁共振式。其中机械式和气动式疲劳试验机加载频率较低,电液伺服式与电磁共振式则是目前应用较多的高频加载方式,但是它们加载载荷均大于500n,且成本昂贵。

4.目前,针对驱动力源有两点式压电堆叠驱动、三点式压电堆叠驱动和四点式压电堆叠驱动三种驱动方式,考虑到快速反射镜系统精度的要求和系统易维护性的需要。两点方案存在轴向偏差,温度漂移,稳态误差大等多种缺陷,一般很难满足本设计的定位要求;三点驱动方案虽然具有精确度高的优点,但是三点驱动方案存在控制过程过于复杂的问题,在实现目标控制前要在程序上做出准确度很高的计算,对编程的要求很高;而四点驱动方案不仅具有精确度高的优点,其控制难度也小,程序实现上简单可行,控制精度比前几种方案都要高,而且四点驱动的快速反射镜(fsm)更容易维护。

5.因此,本技术中涉及的疲劳测试装置,以四点式压电堆叠作为疲劳测试装置的驱动力源,对铰链外壳施加交变载荷,同时调节电压大小控制施加交变载荷的大小。可以有效解决在高频微小载荷零部件疲劳检测方面的问题,对于促进疲劳检测领域的技术创新升级有着重大意义。

技术实现要素:

6.本发明为解决现有疲劳测试存在轴向偏差,温度漂移,稳态误差以及控制过程复杂等问题,提供一种压电堆叠式快速反射镜柔性铰链疲劳测试装置。

7.压电堆叠式快速反射镜柔性铰链疲劳测试装置,该测试装置包括基座、夹具和立柱,还包括载荷加载机构和压电堆叠驱动器;

8.所述夹具安装在基座上,被测试件通过夹具固定在基座上,所述被测试件的上方放置载荷加载机构;

9.所述载荷加载机构包括托盘、套筒底板、连接套筒、套筒盖板和锁紧螺钉;

10.所述套筒底板固定在托盘上,套筒底板上设有四个用于定位压电堆叠驱动器的预置槽,将四个压电堆叠驱动器放置在预置槽后,采用连接套筒503包裹并通过螺栓将套筒盖

板固定在连接套筒上,

11.载荷加载机构通过锁紧螺钉固定在立柱上;

12.所述压电堆叠驱动器包括螺纹底座、驱动器外壳、载荷触点、压电堆叠和预紧弹片;

13.所述压电堆叠通过螺纹底座封装在驱动器外壳中,压电堆叠的前端放置载荷触点,并用预紧弹片对载荷触点进行预紧,所述压电堆叠通电工作时载荷触点实现往复伸缩运动,将交变载荷施加在被测试件上,并由载荷传感器提取静态与动态受力数据,实现疲劳检测与试验。

14.本发明的有益效果:

15.本发明所述的疲劳测试装置,以四点式压电堆叠驱动反射镜镜面中心不用 z向移动,从而不用考虑z向误差补偿;反射镜预紧一致时不会产生预紧偏转;此种结构通过两对压电堆叠驱动器的推拉实现绕x,y两轴的偏转,只需控制两个变量,不用进行坐标变换即可得到驱动位移与偏转角。此外,根据系统预置状态,可模拟较低频或高频率的交变加载工况,而且此结构简单体积小,完全不产生磁干扰也不接受磁干扰,比传统的电磁驱动型高频疲劳试验机更适合对微小与精密构件的交变加载与高频高周疲劳性能检测。

附图说明

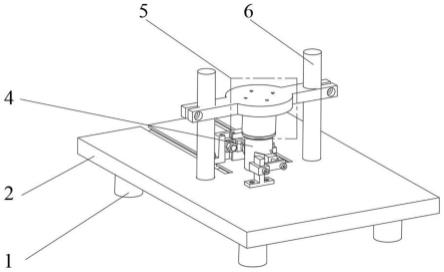

16.图1为本发明所述的压电堆叠式快速反射镜柔性铰链疲劳测试装置的立体主视图;

17.图2为本发明所述的压电堆叠式快速反射镜柔性铰链疲劳测试装置的右视图及托盘和压电堆叠驱动器的部分剖视图;

18.图3为压电堆叠驱动器的内部结构示意图;

19.图4为载荷加载机构5的结构示意图;

20.图5为夹具3的结构示意图。

21.图中,1、橡胶底脚,2、基座,301、夹具靠板,302、夹具滑板,303、左侧卡钳,304、卡钳立柱,305、卡钳尺框,306、右侧卡钳,4、被测试件,5、载荷加载机构,501、托盘,502、套筒底板,503、连接套筒,504、套筒盖板, 505、锁紧螺钉,6、立柱,7、压电堆叠驱动器,701、螺纹底座,702、驱动器外壳,703、载荷触点,704、压电堆叠,705、预紧弹片,8、载荷传感器。

具体实施方式

22.结合图1-图5说明本实施方式,压电堆叠式快速反射镜柔性铰链疲劳测试装置,包括橡胶底脚1、基座2、夹具3、被测试件4、载荷加载机构5、立柱6、压电堆叠驱动器7和载荷传感器8。

23.所述橡胶底脚1通过螺栓连接在基座2下面,用于支撑台面并起到减振的作用,基座2左侧开有滑槽,滑槽上安置夹具左侧卡钳303结构,目的在于实现夹具的左右距离与上下高度可依据被测试件4直径的大小和高度进行调节,同样在基座2的右侧安装夹具右侧卡钳306结构,被测试件4在两边的卡钳的作用下可牢牢固定在基座2的台面上。被测试件4的上方放置载荷加载机构5,载荷加载机构5通过旋紧锁紧螺钉505固定在立柱6上面。在当将锁紧螺钉505 拧紧时,初期载荷转化为对被测试件的静态载荷,参与对被测试件4的疲劳试

验。由此,当有外部交变的激励电压作用于压电堆叠驱动器7时,压电堆叠驱动器7的变形通过载荷触点703将交变载荷作用于被测试件4上,并由载荷传感器提取静态与动态受力数据,从而实现疲劳检测与试验。

24.如图3所示,图3为压电堆叠驱动器7的内部结构图。压电堆叠驱动器7 是为了对试样进行交变的动态加载而设置,其中,包括螺纹底座701、驱动器外壳702、载荷触点703、压电堆叠704和预紧弹片705。

25.压电堆叠704通过螺纹底座701封装在驱动器外壳702中,压电堆叠704 的前端放置载荷触点703,并用预紧弹片705对载荷触点703进行预紧,这样压电堆叠704通电工作时载荷触点703可实现往复伸缩运动,将交变载荷施加在被测试件4上。载荷传感器8布置在被测试件4的底部并通过锁紧螺钉进行固定,被测试件4所受到的力由载荷传感器提取静态与动态受力数据,从而实现试件的往复拉伸疲劳试验与检测。

26.如图4所示,图4为载荷加载机构5的内部结构图。所述载荷加载机构5 是为了预先对试样进行静加载而设置,其中,包括托盘501、套筒底板502、连接套筒503、套筒盖板504和锁紧螺钉505;载荷加载机构5是为了对试样进行交变载荷加载而设置,安装时先用螺栓将套筒底板502固定在托盘501上,套筒底板502上有四个预置槽,用于定位压电堆叠驱动器7的位置,四个压电堆叠驱动器7放置完成后,用连接套筒503包裹并通过螺栓将套筒盖板504固定在连接套筒503上,这样就完成了四个压电堆叠驱动器7的封装。最后,载荷加载机构5结构通过锁紧螺钉506固定在立柱6上,至此,载荷加载机构5 搭接完成。

27.如图5所示,图5为夹具3的结构图。其中,左侧卡钳结构包括夹具靠板 301、夹具滑板302和左侧卡钳303;右侧卡钳结构包括卡钳立柱304、卡钳尺框305和右侧卡钳306;滑槽上安装夹具3的左侧卡钳结构,与所述左侧卡钳结构相对的基座上安装右侧卡钳结构;通过夹具的左侧卡钳结构和右侧卡钳结构实现夹具的左右距离与上下高度根据被测试件4直径的大小和高度进行调节,然后将被测试件4固定在基座2上。

28.所述夹具靠板301通过t型螺栓固定在基座滑槽上,这样的连接可使左侧卡钳303的位置能够依据被测试件4直径的大小实现左右调节的功能,夹具靠板301上也开有滑槽用于安放夹具滑板302,通过t型螺栓紧固即可,如此夹具左侧结构连接完成,夹具滑板302位置高度的选择,需依据被测试件4的高度进行确定;夹具右侧结构也是一个可实现左右距离和高度调节的机构,卡钳立柱304通过螺栓固定在基座2的台面上,用来支撑卡钳尺框305,卡钳尺框305 通过预紧螺栓的作用可实现上下高度的调节,在卡钳尺框305悬臂端部开有螺纹孔,用于连接右侧卡钳306,通过螺栓连接的右侧卡钳306的预紧实现右侧卡钳结构的左右移动;右侧卡钳结构的左右距离与上下高度的调节同样依据被测试件4直径的大小和高度进行确定。

29.本实施方式所述的压电堆叠式快速反射镜柔性铰链疲劳测试装置,采用压电堆叠驱动器作为驱动力源,同时设置有载荷加载机构5,装置工作时,它们与被测试样4、夹具3等构成装置的激振系统。其中,载荷加载机构5通过连接套筒503、套筒盖板504将压电堆叠驱动器7进行封装,压电堆叠驱动器7通过载荷触点703将载荷作用于被测试样4之上,被测试样4由夹具3夹持而固定。由此当有外部交变的激励电压作用于压电堆叠驱动器7上时,压电堆叠驱动器7 的变形通过转化为交变载荷后作用于试样4上,从而实现快速反射镜柔性铰链的疲劳试验。

30.本实施方式中,压电堆叠驱动器7有采用单层晶片作为驱动源,一般压电晶片较厚,这种形式获得我们需要的变形时,通常需要施加1000v的电压,甚至更高。而压电堆叠可以做到低电压驱动,一般在150v以下。分别给各个晶片施加电压,最后叠加起来,从而获得较大的叠加变形,可满足在微米甚至更低的范围内,对位移精度、良好的稳定性的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1