一种基于仿生梯度微结构的柔性压力传感器及其制备方法

1.本发明属于传感器技术领域,具体涉及一种基于仿生梯度微结构的柔性压力传感器及其制备方法。

背景技术:

2.皮肤表面具备着汗毛以及表皮层,汗毛以及表皮层都对人类感应外界刺激有着重要的作用。对于人类而言,其长汗毛往往在收到轻微震动时就可以传递这个信号给皮肤神经元,并做出反应,而短汗毛在进一步触碰中才会接触到,而在外界接触或者力的刺激更大时候,才会触碰到人的表皮。为此,有人提出猜想,可以设计一种具有类似人长短汗毛梯度的结构来实现对外界小刺激和大刺激进行识别的目的。

3.为此,很多类型的压力型传感器被提出,根据其工作机理,主要有压阻式、压电式、压容式和摩擦电式等几种类别。对于自供电的压电式和摩擦电式传感器,虽然可实现自供电,但对压力大小等关键信息还原性差,且其干扰大。而柔性压阻式传感器由于其工作原理简单,可以轻易采集到诸多的类似于压缩、弯曲以及扭曲等形变的信号,并将他们转化为电信号,因此,其得到了很大发展,有望成为未来的电子皮肤。

4.近年来,许多研究被报道追求于压阻式压力传感器的宽范围和高灵敏度。目前基于器件宏观结构可分为二维薄膜状以及三维立体状态,对于三维立体状态,通常是将碳基导电材料(碳纳米管、石墨烯)与一些多孔材料进行混合或者浸泡,从而使其具有压缩性以及导电性,进而实现压缩后电学性能的变化。然而三维立体状态在厚度方向厚度太厚,通常在几个厘米,并不适合与人体皮肤做保型贴合。因此,基于薄膜的传感器由于其整体较薄,得到了极大的发展。常见的薄膜材料如聚对苯二甲酸乙二醇酯(pet)、聚氨酯(pu)、聚偏氟乙烯(pvdf)、苯乙烯系热塑性弹性体(sbs)和聚二甲基硅氧烷(pdms)等,其赋予了传感器弯曲性,可拉伸性以及防水性等特殊性质,通常将其与石墨烯,碳管等进行复合,结合薄膜的微结构实现压力传感,然而目前的微结构通常由于光刻技术的受限导致其大面积制备困难或者由于其采用非光刻体系导致的结构不均一从而导致性能重现性差,难以商业化应用,此外,目前的这种压力传感存在着灵敏度低,范围窄,不能大批量生产以及工艺复杂等问题。

技术实现要素:

5.针对上述现有技术,本发明提供一种基于仿生梯度微结构的柔性压力传感器及其制备方法,以解决现有技术中的压力传感器灵敏度低、范围窄,不能大批量生产以及工艺复杂等问题。

6.为了达到上述目的,本发明所采用的技术方案是:提供一种基于仿生梯度微结构的柔性压力传感器,包括柔性基底层、力敏结构层和柔性封装层;柔性基底层内侧设置有图案化电极,力敏结构层相对于柔性基底层的一侧设置有若干高度不同的柔性凸起,柔性凸起表面涂覆有导电层;柔性封装层位于柔性基底层的另一侧,并对柔性基底层和力敏结构

层形成封装。

7.本发明中仿人体汗毛长短的结构设计压力传感器中的力敏结构层,力敏结构层中既有高度较高的柔性凸起,也有较矮的柔性凸起,在小作用力下,只有高度较高的柔性凸起与电极接触,而在大力情况下,较矮的微球才与电极接触,此时二者起到协同效应。这种梯度结构的优势在于相比于传统一样高的均一结构,初始接触面积小,相同电压下电流小,而在受到较大的力后,其接触面积的变化相对于均一高度的结构更加快,且在受到更大的力后,较矮的柔性凸起开始承担一部分应力,并协同一起充当传感单元。

8.在上述技术方案的基础上,本发明还可以做如下改进。

9.进一步,图案化电极为叉指电极。

10.进一步,叉指电极为叉指金电极。

11.进一步,柔性凸起包括高柔性凸起和低柔性凸起,高柔性凸起与低柔性凸起的高度之比为2:1~3:1。

12.本发明中的高柔性凸起和低柔性凸起底面面积一致,高度有所不同。在柔性凸起底面面积一致时,高度比对其性能有严重影响。当高柔性凸起的高度超过低柔性凸起高度的3倍时,高柔性凸起在压力作用下柱子发生侧向弯曲,反而会由于高柔性凸起侧向弯曲发生断裂,使得传感器性能不稳定。

13.进一步,柔性凸起成排分布,每一排中的柔性凸起高度相同。

14.进一步,高柔性凸起与低柔性凸起按1:1~1:2的排数比交错设置。

15.进一步,导电层的材质为碳纳米管或mxene纳米片。

16.进一步,mxene纳米片经过以下步骤制得:

17.s1:将锂盐按1g:15~25ml的料液比溶于浓度为8~10m的酸中,室温下以350~450r/min的转速搅拌反应30~45min;

18.s2:将与锂盐等质量的max-ti3alc2加入到s1所得反应物中,于35~45℃下继续反应20~30h;然后离心、真空干燥,即得。

19.柔性基底层的材质为pi(聚酰亚胺)或pet(对苯二甲酸乙二醇酯);力敏结构层的材质为pu(聚氨酯)或pdms(聚二甲基硅氧烷);柔性封装层的材质为pu。

20.本发明还公开了基于仿生梯度微结构的柔性压力传感器的制备方法,制备方法包括以下步骤:

21.(1)制备柔性基底层

22.取柔性基底,采用磁控溅射的方式在柔性基底一侧形成图案化电极,并用导电碳布从图案化电极上引出电极;磁控溅射条件为:真空度位于1

×

10-5

pa以下,磁控溅射的功率为40w,氩气和氧气的比例为40:0,溅射时间为5min;

23.(2)制备力敏结构层

24.取厚度为100~1000μm的硅片,在其表面刻蚀出深浅不一的凹坑;然后通过旋涂的方式将力敏结构层制备材料涂覆到硅片上,于60~150℃下烘烤50~120min,再从硅片上揭下薄膜,随后将导电材料按0.05~0.4mg/cm2的喷涂量喷涂到薄膜的凸起表面,即得;

25.(3)器件封装导电层

26.将柔性基底层具有图案化电极和力敏结构层具有凸起的一侧相对放置,然后用柔性封装层封装,即得。

27.本发明的有益效果是:

28.1.本发明基于仿生梯度结构的柔性压力传感器打破了目前均一微结构的设计理念,使用梯度结构提升了压力传感器的响应范围以及灵敏度。

29.2.本发明中的传感器采用自下而上的层层叠加制备而成,具有超薄超轻、精度高、应用性强和易于大面积大规模制造的优点。

附图说明

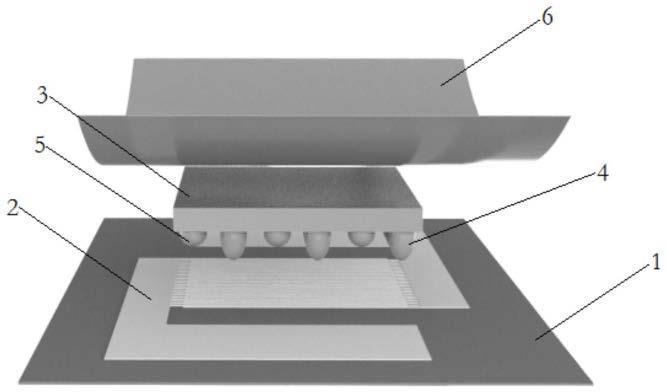

30.图1为于仿生梯度微结构的柔性压力传感器的爆炸图;

31.图2为硅片模板刻蚀后的sem图;

32.图3为复刻后膜片的sem图;

33.图4为喷涂导电材料后膜片的sem图;

34.图5为柔性压力传感器的受力仿真图;

35.图6为柔性压力传感器的电学性能测试结果;

36.其中,1、柔性基底层;2、图案化电极;3、力敏结构层;4、高柔性凸起;5、低柔性凸起;6、柔性封装层。

具体实施方式

37.下面结合实施例对本发明的具体实施方式做详细的说明。

38.实施例1

39.一种基于仿生梯度微结构的柔性压力传感器,如图1所示,柔性压力传感器包括柔性基底层1、力敏结构层3和柔性封装层6;柔性基底层1的材质为pi,其内侧设置有图案化电极2,本实施例中的图案化电极2为叉指金电极;力敏结构层3相对于柔性基底层1的一侧设置有若干高度不同的柔性凸起,从图1中可以看出,柔性凸起包括成排交错分布的高柔性凸起4和低柔性凸起5,并且高柔性凸起4与低柔性凸起5的高度之比为2:1。柔性凸起表面涂覆有mxene纳米片导电材料,mxene纳米片涂覆量为0.1mg/cm2;柔性封装层6位于柔性基底层3的另一侧,并对柔性基底层3和力敏结构层1形成封装。

40.本实施例中的基于仿生梯度微结构的柔性压力传感器经过以下步骤制得:

41.(1)制备柔性基底层

42.以pi作为柔性基底,以金作为溅射源,采用磁控溅射的方式在pi柔性基底一侧形成叉指金电极(图案化电极2),并用导电碳布从图案化电极2上引出电极,得到柔性基底层1;磁控溅射条件为:真空度位于1

×

10-5

pa以下,磁控溅射的功率为40w,氩气和氧气的比例为40:0,溅射时间为5min;

43.(2)制备力敏结构层

44.以厚度为500微米的抛光硅片作为模板材料,通过紫外激光打标机对硅片进行刻蚀;具体过程为在cad软件上绘制一个点,然后通过阵列工具绘制多个点,使每个点与点之间的间距设置为110μm,设置打标机参数:打标次数为一次,打标速度为100mm/s,打标电流为6a;硅片打标后,将打标图案向左并向下移动55μm,再设置打标机参数:打标次数为2次,打标速度为100mm/s,打标电流为6a。这样,由于打标次数为一次的地方只刻蚀了一次,而打标2次的地方刻蚀了2次,这样就会在硅片表面形成蚀深度不同的凹坑(深度较深的凹坑的

深度为40μm,深度较浅的凹坑深度为20μm),并且这些深度不同的凹坑成排交错排布,刻蚀后的硅片如图2。

45.使用pu(聚氨酯)进行复刻。将固含量为30%的聚氨酯水乳液旋涂在硅片上,旋涂速度500r/min,旋涂30秒,然后采用120℃烘箱烘烤5min。烘烤后在硅片上形成一张膜,用镊子取下这张膜,这张膜与硅片模板对应的那面在固化过程中会复刻硅片上的结构,在膜片上形成成排交错排布的高柔性凸起4和低柔性凸起5,复刻后的膜片结构如图3所示。

46.在膜片有柔性凸起的那面喷涂导电材料mxene纳米片,mxene纳米片的喷涂量为0.1mg/cm2,制得力敏结构层3。mxene纳米片喷涂液的制备方法如下:

47.s1:将氟化锂按1g:40ml的料液比溶于浓度为9m的盐酸中,室温下以400r/min的转速搅拌反应30min;

48.s2:将与氟化锂等质量的max-ti3alc2加入到s1所得反应物中,于40℃下继续搅拌反应24h;然后将反应物在4000r/min的转速下离心5次,每次5min,再抽滤,将抽滤后的物料放入45℃的真空烘箱中烘烤24h,得到mxene纳米片;

49.s3:将mxene纳米片按1g:400ml料液比分散于水中,然后用超声破碎机破碎一小时,再在离心机中以3500r/min的转速离心1小时,最后取上层清液,得mxene纳米片喷涂液。

50.将制得的mxene纳米片喷涂液加入到喷枪中,调节喷枪气压为3mpa,将mxene纳米片喷涂液喷涂到具有柔性凸起的薄膜上,mxene纳米片的喷涂量为0.1g/cm2。制得力敏结构层3如图4所示,可以看见mxene纳米片粘结在了pu薄膜上,这种导电材料以及这种梯度微结构保证了其作为传感层的条件。

51.(3)器件封装导电层

52.将柔性基底层1具有图案化电极2与力敏结构层3具有柔性凸起的一侧相对放置,然后以聚氨酯(pu)作为柔性封装层6对柔性基底层1和力敏结构层3进行封装,即得。

53.实施例2

54.实施例2与实施例1相比,将高柔性凸起4与低柔性凸起5的高度比调节至3:1,其余条件完全一样。

55.实施例3

56.实施例3与实施例1相比,将高柔性凸起4与低柔性凸起5的高度比调节至1:1,其余条件完全一样。

57.实施例4

58.实施例4与实施例1相比,柔性基底层1的材质变更为pet,其余条件完全一样。

59.实施例5

60.实施例5与实施例1相比,力敏结构层3的材质变更为pdms,其余条件完全一样。

61.实验例

62.由于实施例4和5所得压力传感器的性能与实施例1中压力传感器的性能基本类似,因此以实施例1~3为例说明压力传感器的电学性能。具体的电学性能测试如下。

63.对实施例1~3中的压力传感器进行压力仿真实验,结果如图5所示。从图5中可以看出,力敏结构层上的柔性凸起梯度高度比超过1:3时,在压缩时会发生侧向弯曲,这对于器件性能的稳定性,以及结构的稳定性(多次压缩会断)都是影响很大的,而在梯度高度比为1:2时,由于协同缓慢压缩,不管是稳定性还是器件的耐久度都很高。

64.为了验证具有仿生梯度微结构的压力传感器的电学性能,选择了梯度高度比为1:1(实施例3)、1:2(实施例1)、1:3(实施例2)这三种柔性压力传感器。测试方法为:

65.步骤1、首先将测力计与线性马达配合使用,将柔性压阻式压力传感器安装在固定面上,然后进行测试;

66.步骤2、让线性马达来回撞击压阻式压力传感器,通过线性马达前端安装的测力计记录力的大小,此外,压力传感器的引出来的导电碳布与sr-570连接,sr-570给器件施加一个0.1v的恒定偏压,其电流信号的采集使用sr-570进行,利用labview和数据采集系统来记录电流信号的输出。

67.测试结果如图5所示。可以看到均一高度(梯度高度比为1:1)的压力传感器灵敏度很低,这是由于其初始接触面积大,此外其灵敏度在大约50kpa就已经饱和;而梯度高度比为1:2的传感器由于初始只有高微球接触,接触面积小,所以灵敏度大,此外其在300kpa时候也有很好的响应;高度比为1:3的传感器同理,有较宽的范围,较好的灵敏度,但其由于侧弯弯曲过程的存在,在整体的灵敏度上不如梯度高度比为1:2的传感器。

68.虽然结合实施例对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1