新型密闭式无转子硫化仪的制作方法

1.本发明涉及一种橡胶检测仪器,特别涉及一种新型密闭式无转子硫化仪。

背景技术:

2.无转子硫化仪是橡胶加工行业控制橡胶质量、快速检验及橡胶基础研究应用最广泛的仪器,为橡胶最优化配方组合提供了精确的数据。可精确测出焦烧时间、正硫化仪时间、硫化指数及最大、最小扭矩等参数。

3.检测过程是将橡胶试样包裹高温玻璃纸后放入模腔内,并保持在试验温度下。模腔有上下两部分,其中下部分以微小的往复转动使试样产生剪切应变,测定试样对模腔的反作用转矩(力),此转矩(力)的大小取决于胶料的剪切模量。现有的橡胶试样在检测完成后大多采用人工手动的方式将试样从模腔内取出,而人工手动取出的方式由于模腔内存在极高的温度,导致该种方式极易造成操作人员的烫伤,存在极大的安全隐患;根据上述问题,本发明孕育而生。

技术实现要素:

4.本发明的目的是提供一种新型密闭式无转子硫化仪,该新型密闭式无转子硫化仪在打开模腔的过程中能实现橡胶试样的自动出料,以此来避免安全隐患的存在,使其在市场上具有更好的流通性与实用性。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种新型密闭式无转子硫化仪,包括机架、设置于机架且具有内腔的下防护罩、转动设置于机架且伸入下防护罩内腔的摇杆、驱动摇杆动作的驱动组件、活动设置于下防护罩上方且具有内腔的上防护罩、驱动上防护罩向下防护罩往复运动的升降件、固定设置于上防护罩内腔且具有上发热盘的上放置座以及设置于下防护罩内腔且具有下发热盘的下放置座,所述下防护罩内腔与下放置座之间形成一下驱动腔、上防护罩内腔与上放置座之间形成一上驱动腔且上防护罩与下防护罩两者相抵密封并构成下驱动腔与上驱动腔两者相通,所述上驱动腔内活动设置有加压组件且加压组件与升降件之间连接有带动加压组件动作的联动组件,所述升降件包括第一升降行程与第二升降行程,第一升降行程供上防护罩与下防护罩两者相抵密封、第二升降行程来通过联动组件驱动加压组件进行加压,所述下放置座包括连接摇杆的下底座、形成于下底座具有朝上开口的驱动内腔以及铰接于下底座且密封开口的放置盖,所述下驱动腔与驱动内腔之间设有供压力进入驱动内腔的单向组件,所述放置盖与下底座之间设有复位组件,当上防护罩与下防护罩两者相抵密封时,上放置座通过橡胶试样相抵放置盖密封开口。

6.通过采用上述技术方案,将橡胶试样包裹高温玻璃纸后放置于放置盖上方,升降件动作并具有第一升降行程与第二升降行程,升降件在第一升降行程的动作中驱动上防护罩带动上放置座向下运动;当上防护罩相抵于下防护罩构成密封时,上放置座相抵橡胶试样使放置盖密封开口。升降件继续动作进入第二升降行程,在第二升降行程的动作中通过

联动组件带动加压组件动作对上驱动腔与下驱动腔内的压力进行加压,压力通过单向组件进入驱动内腔来提升驱动内腔的压力。

7.接着,驱动组件通过摇杆带动下放置座动作的同时,上发热盘与下发热盘加温对橡胶试样进行检测。完成检测后,通过升降件带动上防护罩与上放置座迅速打开模腔,而失去上放置座限位的放置盖在驱动内腔压强的作用下围绕于铰接处向一侧摆动来将检测完成后的橡胶试样顶出模腔,实现开模同时的自动出料操作,而转动后的放置盖则在复位组件的复位下重新盖在开口上方,使橡胶试样的出料操作完全无需人工干涉,也无需在仪器旁边设置复杂庞大的取出装置,仅依靠仪器原有的驱动源就能同步实现自动出料,无需设置额外的驱动源、传感器以及编程去配合仪器,避免安全隐患存在的同时,使其在市场上具有更好的流通性与实用性。

8.进一步设置为:所述加压组件包括密封滑动设置于上驱动腔内的加压环以及分别设置于加压环内圈与上放置座之间、设置于加压环外圈与上防护罩之间的密封圈,所述密封圈随加压环运动。

9.通过采用上述技术方案,上防护罩密封盖在下防护罩上方、上放置座通过橡胶试样相抵放置盖密封开口,使上驱动腔与下驱动腔内形成一密闭腔体,接着驱动加压环运动对上驱动腔与下驱动腔内的气体进行加压,使其通过单向组件进入驱动内腔。而密封圈的设置则用来提升移动中的加压环密封性,防止泄漏发生。

10.进一步设置为:所述升降件为升降气缸,所述上放置座内形成有行程内腔,所述升降气缸的活塞杆穿过上防护罩伸入行程内腔并与之构成联动,所述升降气缸的活塞杆与行程内腔构成升降滑动配合且行程内腔内设有驱动上放置座背向升降气缸运动的抵紧弹簧。

11.通过采用上述技术方案,升降气缸带动上防护罩与上放置座朝向下防护罩运动,此为第一升降行程,当上防护罩相抵于下防护罩后,限制了上防护罩与上放置座的运动。接着升降气缸活塞杆继续伸出在行程内腔内运动来提供第二升降行程去控制加压组件。

12.进一步设置为:所述联动组件包括与升降气缸活塞杆滑动配合的联动座、连接联动座并穿过上防护罩连接加压环的多个联动柱以及设置于升降气缸活塞杆来限制联动座背向上防护罩运动的限位块,所述抵紧弹簧驱动联动座相抵于限位块。

13.通过采用上述技术方案,当上防护罩相抵于下防护罩后,限制了上防护罩与上放置座的运动,此时,升降气缸活塞杆继续伸出,通过限位块驱动联动座配合联动柱带动加压环向下运动实现对上驱动腔与下驱动腔内气体的压缩。

14.进一步设置为:所述复位组件包括设置于下底座外侧壁的滑槽、滑动设置于滑槽并靠近放置盖一侧往复运动的滑动块以及固定连接滑动块与放置盖的钢丝绳,所述滑槽靠近放置盖的一端设有缓冲垫。

15.通过采用上述技术方案,驱动内腔驱动放置盖围绕于铰接处背向开口运动来通过钢丝绳带动滑动块在滑槽内朝向缓冲垫运动,当滑动块与缓冲垫相抵时,放置盖与开口之间形成的角度小于90度,这样,放置盖就能在重力的作用下重新复位盖在开口上方,来达到自动复位的目的。而缓冲垫的设置避免撞击与噪音的生成,且缓冲垫形成的方向弹力能通过滑动块带动钢丝绳向下运动,避免钢丝绳卡在放置盖与下底座之间。

16.进一步设置为:所述下底座相抵于放置盖的位置设有加强槽,所述放置盖上固定设置有随放置盖转动进入加强槽的加强块。

17.通过采用上述技术方案,加强槽、加强块配合铰接处对位于开口上方的放置盖形成两个联动点,使下底座与放置盖之间能拥有更好的结构强度去驱动放置盖进行同步转动,来保证结构的稳固性。

18.进一步设置为:所述单向组件包括设置于下底座且联动下驱动腔与驱动内腔的多个通道以及设置于每个通道内的单向阀,所述单向阀与通道螺纹密封连接。

19.通过采用上述技术方案,单向阀的设置使得下驱动腔内的气体只能朝向驱动内腔运动,以此来对驱动内腔实现加压。

20.进一步设置为:位于所述上防护罩的前方设有防护板,所述防护板上固定设置有连接联动座的联臂,所述联臂与联动座之间设有快装组件。

21.通过采用上述技术方案,联动座下降时仪器刚好处于工作状态,此时,防护板刚好相隔在模腔前方,避免工作人员与模腔的直接接触,造成危险。

22.进一步设置为:所述快装组件包括固定连接联臂的卡钩、设置于联动座且供卡钩进入的联通槽、设置于联通槽侧壁且与卡钩卡配的卡槽、活动设置于联通槽内的抵紧板以及驱动抵紧板使卡钩进入卡槽的驱动弹簧。

23.通过采用上述技术方案,卡钩通过联通槽进入后移动至对应于卡槽的位置,驱动弹簧通过抵紧板驱动卡钩进入卡槽,以此来实现该两者的卡配,从而实现防护板的快速拆装。

24.进一步设置为:所述上放置座包括固定设置于上防护罩内腔的上底座以及上调节座,所述上调节座与上底座螺纹密封连接。

25.通过采用上述技术方案,通过螺纹连接的方式来调整上调节座与放置盖两者之间的距离,以此来改变压缩橡胶试样的厚度,根据不同检测需求与不同材料需求去对橡胶试样的厚度进行调节,从而具有更好的通用性与实用性。

26.综上所述,本发明具有以下有益效果:本发明在打开模腔的过程中能实现橡胶试样的自动出料,以此来避免安全隐患的存在,使其在市场上具有更好的流通性与实用性。

附图说明

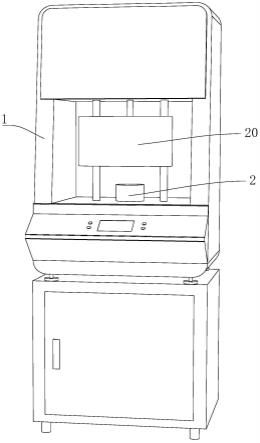

27.图1为实施例的立体图;图2为实施例的局部爆炸图;图3为实施例中快装组件的结构示意图;图4为实施例的结构示意图;图5为图4的局部结构示意图;图6为图5中a部放大图;图7为图4的另一局部结构示意图。

28.图中:1、机架;2、下防护罩;3、摇杆;4、驱动组件;5、上防护罩;6、上发热盘;7、上放置座;71、上底座;72、上调节座;8、下发热盘;9、下放置座;91、下底座;92、开口;93、驱动内腔;94、放置盖;10、下驱动腔;11、上驱动腔;12、加压组件;121、加压环;122、密封圈;13、联动组件;131、联动座;132、联动柱;133、限位块;14、单向组件;141、通道;142、单向阀;15、复位组件;151、滑槽;152、滑动块;153、钢丝绳;16、升降气缸;17、行程内腔;18、抵紧弹簧;19、缓冲垫;20、防护板;21、联臂;22、快装组件;221、卡钩;222、联通槽;223、卡槽;224、抵紧板;

225、驱动弹簧;23、加强槽;24、加强块。

具体实施方式

29.以下结合附图对本发明作进一步详细说明。

30.参考图1至图7,一种新型密闭式无转子硫化仪,包括机架1、固定设置于机架1且具有内腔的下防护罩2、转动设置于机架1内且伸入下防护罩2内腔的摇杆3、驱动摇杆3动作的驱动组件4、活动设置于下防护罩2上方且具有内腔的上防护罩5、驱动上防护罩5向下防护罩2往复运动的升降件、固定设置于上防护罩5内腔且具有上发热盘6的上放置座7以及设置于下防护罩2内腔连接摇杆3且具有下发热盘8的下放置座9,摇杆3与下防护罩2密封转动配合。驱动组件4包括固定设置于机架1内的电机以及连接电机与摇杆3的皮带。下防护罩2内腔与下放置座9之间形成一下驱动腔10、上防护罩5内腔与上放置座7之间形成一上驱动腔11且上防护罩5与下防护罩2两者相抵密封并构成下驱动腔10与上驱动腔11两者相通。

31.上驱动腔11内活动设置有加压组件12且加压组件12与升降件之间连接有带动加压组件12动作的联动组件13。升降件包括第一升降行程与第二升降行程,第一升降行程供上防护罩5与下防护罩2两者相抵密封、第二升降行程来通过联动组件13驱动加压组件12进行加压。下放置座9包括固定连接摇杆3的下底座91、开设形成于下底座91内具有朝上开口92的驱动内腔93以及铰接于下底座91且密封开口92的放置盖94,下驱动腔10与驱动内腔93之间设有供压力进入驱动内腔93的单向组件14,下发热盘8固定设置于下底座91。放置盖94与下底座91之间设有复位组件15,当上防护罩5与下防护罩2两者相抵密封时,上放置座7通过橡胶试样相抵放置盖94密封开口92。

32.上放置座7包括固定设置于上防护罩5内腔的上底座71以及上调节座72,上调节座72与上底座71螺纹密封连接,上发热盘6固定设置于上调节座72。加压组件12包括密封滑动设置于上驱动腔11内的加压环121以及分别设置于加压环121内圈与上放置座7之间、设置于加压环121外圈与上防护罩5之间的密封圈122,密封圈122与加压环121粘接固定使其随加压环121运动。升降件为升降气缸16,升降气缸16的缸体固定设置于机架1内,上放置座7内开设形成有行程内腔17,升降气缸16的活塞杆穿过上防护罩5伸入行程内腔17并与之构成联动,升降气缸16的活塞杆与行程内腔17构成升降滑动配合且行程内腔17内设有驱动上防护罩5背向升降气缸16运动抵紧弹簧18。

33.联动组件13包括与升降气缸16活塞杆滑动配合的联动座131、连接联动座131并穿过上防护罩5连接加压环121的多个联动柱132以及固定设置于升降气缸16活塞杆来限制联动座131背向上防护罩5运动的限位块133,抵紧弹簧18通过上防护罩5驱动联动座131相抵于限位块133,联动柱132固定连接联动座131与加压环121。复位组件15包括开设于下底座91外侧壁的滑槽151、滑动设置于滑槽151并靠近放置盖94一侧往复的滑动块152以及固定连接滑动块152与放置盖94的钢丝绳153。滑槽151竖直设置且滑槽151上端固定设置有缓冲垫19,缓冲垫19为耐高温橡胶。

34.下底座91相抵于放置盖94的位置开设有加强槽23,放置盖94上一体设置有随放置盖94转动进入加强槽23的加强块24。单向组件14包括开设于下底座91且连通下驱动腔10与驱动内腔93的多个通道141以及设置于每个通道141内的单向阀142,单向阀142与通道141螺纹密封连接。位于上防护罩5的前方设有防护板20,防护板20上固定设置有连接联动座

131的联臂21,联臂21与联动座131之间设有快装组件22。快装组件22包括一体连接联臂21的卡钩221、开设于联动座131且供卡钩221进入的联通槽222、开设于联通槽222侧壁且与卡钩221卡配的卡槽223、活动设置于联通槽222内的抵紧板224以及驱动抵紧板224使卡钩221进入卡槽223的驱动弹簧225,驱动弹簧225一端与联通槽222壁固定连接、另一端与抵紧板224固定连接。

35.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1