增材制造工件内部特征加工精度检验方法与流程

本发明涉及增材制造加工精度检验,特别涉及一种增材制造工件内部特征加工精度检验方法。

背景技术:

1、增材制造技术基于切片分层、打印成形的加工原理,理论上可实现任意复杂构型工件的快速制造,极大地解放了设计约束。作为新兴技术,增材制造技术在产品制造质量方面仍面临许多挑战,为此学术界和工业界对此开展了大量研究。在增材制造新设备和新工艺投入使用前,建立增材制造加工工艺参数与稳定的产品制造质量间的关系是一项极为重要的研究工作。加工精度是产品制造质量的一项重要指标,是增材制造工艺参数优化迭代的重要依据。基于分层打印成形加工的特点,增材制造加工完成后的工件内部特征因不可见而无法直接采用常规高精度测量方法对其成形加工精度进行检验,造成增材制造工件内部特征加工精度的准确验证较为困难。

2、对于增材制造工件内部特征加工精度的验证,目前较为常用的方法有剖切检验法和工业ct测量法。剖切检验法主要利用切割加工手段对被检测的工件进行剖切,以使增材制造后的工件内部结构特征能够完整展现,然后再利用常规测量方法对内部特征的关键尺寸进行测量,以此检验工件内部特征的加工精度。剖切检验方法一方面是不可逆的破坏性检验方法,会对加工后的工件产生破坏而带来较大的验证成本;另一方面受剖切加工工艺的限制,剖切过程极易造成工件内部结构完整形状的破坏,致使因所测内部结构形状不完整而引入测量误差。工业ct测量法是利用x射线对工件透视成像后进行三维重建,然后对工件内部特征尺寸进行测量,整个测量过程对工件没有影响,是目前较为常用工件内部特征尺寸的无损检测方法。然而受工件材质、体积和厚度,以及射线源功率、射线源焦点大小、探测器分辨率、成像伪影和图像边缘提取算法等的影响,加上工业ct设备测量精度溯源所用标准器与实测工件材质往往不同所带来的测量误差,工业ct测量法对实际工件内部特征的真实测量精度仍然有限。

3、综上,现有的关于增材制造工件内部特征加工精度检验方法的精度均不能得到有效保证,需要设计一种能够较准确和全面的验证增材制造工件内部特征的加工精度的检验方法。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中增材制造工件内部特征加工精度检验精度较低的缺陷,提供一种增材制造工件内部特征加工精度检验方法。

2、本发明是通过下述技术方案来解决上述技术问题:

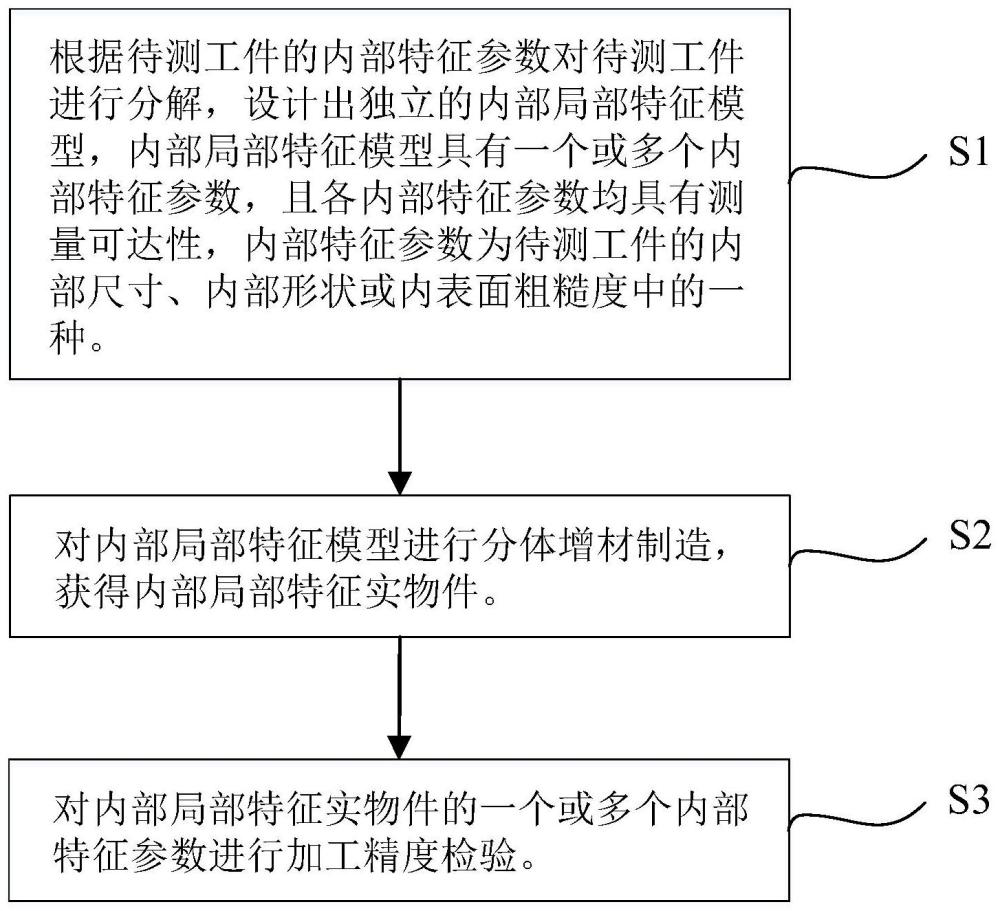

3、一种增材制造工件内部特征加工精度检验方法,包括以下步骤:

4、s1、根据待测工件的内部特征参数对所述待测工件进行分解,设计出独立的内部局部特征模型,所述内部局部特征模型具有一个或多个所述内部特征参数,且各所述内部特征参数均具有测量可达性,所述内部特征参数为所述待测工件的内部尺寸、内部形状或内表面粗糙度中的一种;

5、s2、对所述内部局部特征模型进行分体增材制造,获得内部局部特征实物件;

6、s3、对所述内部局部特征实物件的一个或多个所述内部特征参数进行加工精度检验。

7、在本方案中,根据待测工件的内部特征参数对待测工件进行分解,得到内部局部特征模型,使得待测工件的内部特征外露出来,具有测量可达性;再根据内部局部特征模型进行内部局部特征实物件的分体增材制造,使得内部局部特征实物件能够展示出原待测工件的内部尺寸、内部形状或内表面粗糙度等;最后对内部局部特征实物件所展示出的各内部特征进行加工精度检验。上述检测方法使得待测工件内部特征可以被直接测量,避免了传统的剖切检验法对工件造成不可逆的破坏,同时避免了传统的工业ct测量法检测精度不高的缺陷,有利于提高待测工件内部特征加工精度检测的检测精度和检测效率。

8、较佳地,所述步骤s1还包括:

9、设计所述内部局部特征模型时,所述内部局部特征模型设计的大小范围为由所述内部特征参数刚好能够被完整地展现出来直到所述内部特征参数即将被遮挡。

10、在本方案中,内部局部特征模型在设计时只要能够完整地展示出内部特征参数即可,因此内部局部特征模型的大小不局限于某一个具体的值,而是一个数值范围,可以降低对内部局部特征实物件的打印的大小要求。

11、较佳地,所述步骤s1包括:

12、当所述待测工件具有多个相同的所述内部特征参数时,选取其中一个所述内部特征参数进行所述内部局部特征模型的设计。

13、在本方案中,通过一个内部特征参数代替多个与其相同的内部特征参数,可以减少内部局部特征模型的设计以及内部局部特征实物件的增材制造,提高待测工件内部特征的检测效率。

14、较佳地,所述步骤s1还包括:

15、当所述内部特征参数的评价标准与其尺寸不相关时,选取所述内部特征参数中的部分来代替整个所述内部特征参数。

16、在本方案中,选取内部特征参数中的部分来代替整个内部特征参数,有利于减小内部局部特征实物件的尺寸,节约材料,提高内部局部特征实物件的打印效率,比如,当内部特征参数的评价只涉及到其截面,而与其长度无关时,可以选取总长度的一半甚至更少来设计内部局部特征模型,而不必按照原长度进行设计。

17、较佳地,所述步骤s1还包括:

18、当所述待测工件的所述内部特征参数无法分解或者分解后测量不可达时,单独制造与所述内部特征参数等效的替代模型。

19、在本方案中,采用与内部特征参数等效的替代模型,有利于在不影响内部特征加工精度检测的前提下,简化内部局部特征模型的设计,降低内部局部特征实物件的增材制造的复杂程度,进而提高检测效率。

20、较佳地,所述步骤s2包括:

21、加工所述内部局部特征实物件时,选用与所述待测工件相同的材料。

22、在本方案中,内部局部特征实物件采用与待测工件相同的材料,有利于避免两者由于材料不同引入新的加工误差,提高检测精度。

23、较佳地,所述步骤s2还包括:

24、加工所述内部局部特征模型时,选用与所述待测工件相同的加工工艺。

25、在本方案中,内部局部特征实物件采用与待测工件相同的加工工艺,有利于避免两者由于加工工艺不同引入新的加工误差,提高检测精度。

26、较佳地,在所述步骤s2及所述步骤s3之间进行下述步骤:

27、检查精度检测设备的状态及检测环境的湿度和温度,将所述内部局部特征实物件在检测之前放置足够的衡温时间。

28、在本方案中,检查精度检测设备的状态,保证其正常使用,避免在检测过程中出现故障;检查检测环境的湿度和温度,使其保持在与待测工件处于相同的湿度环境和温度环境中;将内部局部特征实物件在检测之前放置足够的衡温时间,保证其成型充分,具有与待测工件相同的硬度等物理特征。

29、较佳地,所述步骤s3包括:

30、选择较增材制造设备加工精度更高的精度检测设备对所述内部局部特征实物件的特征进行加工精度检验。

31、在本方案中,选择较增材制造设备加工精度更高的精度检测设备能够提高对内部局部特征实物件的检测精度,避免因设备精度不足致使检测结果不准确。

32、较佳地,所述步骤s3还包括:

33、对所述内部局部特征实物件的同一特征的尺寸至少重复测量三次,并取三次测量结果的平均值作为该特征的测量值。

34、在本方案中,上述测量值的计算避免了因单次测量不准确而引入误差,重复三次测量且取用三次测量结果的平均值作为该特征的测量值有利于提高测量结果的准确性。

35、较佳地,所述步骤s3还包括:

36、取待测特征的所述测量值与待测特征的名义值的差值作为待测特征的加工精度。

37、在本方案中,取待测特征的测量值与待测特征的名义值的差值作为待测特征的加工精度,计算简单方便,且能够直观地反映出加工精度。

38、本发明的积极进步效果在于:

39、在发明中,根据待测工件的内部特征参数对待测工件进行分解,得到内部局部特征模型,使得待测工件的内部特征外露出来,具有测量可达性;再根据内部局部特征模型进行内部局部特征实物件的分体增材制造,使得内部局部特征实物件能够展示出原待测工件的内部尺寸、内部形状或内表面粗糙度等;最后对内部局部特征实物件所展示出的各内部特征进行加工精度检验。上述检测方法使得待测工件内部特征可以被直接测量,避免了传统的剖切检验法对工件造成不可逆的破坏,同时避免了传统的工业ct测量法检测精度不高的缺陷,有利于提高待测工件内部特征加工精度检测的检测精度和检测效率。

- 还没有人留言评论。精彩留言会获得点赞!