一种烟气取样装置和成分检测装置的制作方法

1.本发明属于烟气检测技术领域,具体涉及一种烟气取样装置和成分检测装置。

背景技术:

2.加热炉是钢铁行业生产环节中重要的热工设备,在保证加热工艺要求的前提下,将钢坯加热到要求的温度,并尽可能减少燃气和电能的消耗,降低排放物对环境的污染。加热炉设有燃烧系统,将燃气与空气混合后燃烧放出热量用于对钢坯加热,燃烧系统需要控制空燃比,避免由于炉内的空燃比过高进而出现钢坯的过度氧化问题,防止出现空燃比过低诱发的燃料燃烧不充分问题,而控制空燃比就需要对加热炉燃烧后的烟气成分进行精确、实时的测量。

3.国内外现有加热炉烟气成分检测技术主要以下三种方法:氧化锆残氧分析法、红外烟气分析法和激光在线气体分析法。氧化锆残氧分析法的测量原理是利用氧化锆探头反应电极的电势差与氧气浓度的关系得到烟气中的含氧量;红外烟气分析法的测量原理是利用不同气体对红外波长的电磁波能量具有特殊吸收特性的原理而进行气体成分和含量检测,国内外商业红外烟气分析仪均采用该方法,具有测量精度高、适应性强等特点;激光在线气体分析法是一种非接触式测量技术,其测量原理是通过对二极管激光器的输入电流进行控制,激光器的输出激光波长会随着输入电流的变化而改变,激光束穿入被测气体后,获取待测气体在一个完整周期内的吸收光谱曲线和扣除待测气体部分的背景谱线,对比两谱线的强度从而得出气体的体积分数,具有精度高,易安装和维护等优势。

4.公开号为cn105628454a的中国发明专利公开了一种非均匀流场的烟气成分测量装置,通过非均匀流场大截面的多个取样单元路和取样孔的设置,实现对烟气成分的精确测量。公开号为cn106404068a的中国发明专利公开了一种用于实时检测炉内温度及烟气成分的测量装置,可以实时、准确地检测炉内的燃烧温度,量化温度数值,形成焚烧炉温度曲线,还可以实时、准确地检测炉内的烟气成分形成烟气各成分的比例曲线。公开号为cn107153022a的中国发明专利公开了一种在线焦炉烟气成分分析仪预处理系统,包括焦炉烟气取样装置、脱硫吸湿器和脱水装置,针对焦炉烟气高温、高湿、粉尘大、呈酸性等特点,设置除杂过滤措施,为分析仪检测元件提供干净、稳定、可靠的目标样气成分。公开号为cn106248443a的中国发明专利公开了一种燃烧区烟气成分测量取样装置,包括:烟气采样管和烟气检测单元,实现了在锅炉燃烧区内进行烟气的高效采集,同时对采集的烟气进行实时的检测和分析,为研究燃烧区的烟气成分提供了方便,同时设置的防尘部件、清灰探针和吹扫泵保障了设备的稳定运行。公开号为cn106405015a的中国发明专利公开了一种用于锅炉高灰烟气成分测试的系统,用以测试锅炉烟道内烟气成分,包括:一测试管路其两端分别为取样端及分析端;所述取样端设有一烟气取样枪,其一端部设有伸入锅炉烟道内的一过滤探头;所述分析端设有一烟气分析仪;所述取样端与分析端之间依次设置有一气固分离组件及一除水组件。能够适应锅炉烟气含尘量高、烟气冲蚀作用强等特点,获得精确的测量结果,并确保测量仪器运行的平稳和安全。公开号为cn104083976a的中国发明专利公开

了一种应用于现场部分的转底炉烟气成分分析样气预处理系统,包括恒温设备以及穿过所述的恒温设备内部的过滤管路、粉尘管路以及反吹管路,能够确保氧气分析仪表正常工作,更好去除样气中的杂质,避免取样单元路堵塞。

5.综合上述可见,虽然目前国内外已研制开发出了多种形式的烟气成分检测装置,但是在实际使用过程中还存在高温取样枪易变形烧损和设备耗能等问题,因此,亟需开发一种使用寿命长且节能环保的加热炉烟气成分在线取样装置。

技术实现要素:

6.为解决上述技术问题,本发明提供一种烟气取样装置和成分检测装置,冷却单元可以对取样单元冷却保护,提高取样单元的使用寿命;发电单元的设置可以将冷却单元的低温与炉内的高温产生温差发电,更加节能环保。

7.本发明的技术方案为:

8.一方面,本发明提供了一种烟气取样装置,包括:

9.取样单元,设有贯通的取样孔;

10.冷却单元,贴合围设于所述取样单元外周,且设有相连通的沿所述取样单元轴向延伸的冷却介质进入通道和冷却介质排出通道,沿所述取样孔的径向,所述冷却介质排出通道比所述冷却介质进入通道靠近中心,所述冷却单元设有与所述冷却介质进入通道连通的冷却介质入口以及与所述冷却介质排出通道连通的冷却介质出口;

11.发电单元,包括发电模块,沿所述取样孔的径向,所述发电模块比所述冷却介质进入通道远离所述中心,所述发电单元利用所述发电模块沿径向的两侧的温度差发电;

12.储能单元,用于存储所述发电单元发出的电能,且与所述发电模块电连接。

13.在一些实施例中,所述冷却介质进入通道和所述冷却介质排出通道均为以所述取样孔的轴向为中心的环形,所述冷却介质进入通道环套于所述冷却介质排出通道外。

14.在一些实施例中,所述冷却单元包括:

15.内冷却管,间隙套设于所述取样单元外,所述内冷却管和所述取样单元之间形成所述冷却介质排出通道,所述内冷却管的一端封闭设置,所述内冷却管设有贯通管壁的流通孔,所述内冷却管的另一端作为所述冷却介质出口;

16.外冷却管,间隙套设于所述内冷却管外,所述内冷却管和所述外冷却管之间形成所述冷却介质进入通道,所述外冷却管靠近取样侧的一端封闭设置,所述外冷却管的另一端作为所述冷却介质入口。

17.在一些实施例中,所述冷却单元沿垂直于所述取样孔轴向的截面为多边形,所述发电模块包括发电组件,所述发电组件包括贴合设置在所述多边形的每个边上的温差发电板,所述发电组件的温差发电板串接,所述温差发电板中的一个的内侧面和外侧面分别与所述储能单元电连接。

18.在一些实施例中,所述烟气取样装置包括储液单元,所述储液单元包括与所述冷却介质出口依次连通的冷却机构、存储机构、第一动力机构和除氧机构,所述除氧机构与所述冷却介质入口连通;

19.所述储能单元与所述第一动力机构电连接。

20.在一些实施例中,所述烟气取样装置还包括用于对发电模块隔热的隔热单元,所

述隔热单元设置于所述发电模块远离所述取样单元的一侧。

21.在一些实施例中,所述烟气取样装置还包括设置于所述发电模块和所述隔热单元之间的均热单元。

22.在一些实施例中,所述烟气取样装置还包括连接于取样单元的保温单元,所述保温单元设有与所述取样孔连通的保温孔以及与所述冷却介质出口连通的保温通道。

23.在一些实施例中,所述烟气取样装置还包括设有反冲通道的反冲单元,所述反冲通道的两端分别与所述冷却介质出口以及所述取样孔连通,所述反冲单元包括有用于开闭所述反冲通道的反冲阀门;

24.所述反冲阀门为反冲电磁阀,所述烟气取样装置包括控制器,所述反冲电磁阀与所述储能单元以及所述控制器均电连接。

25.另一方面,本发明还提供了一种烟气成分检测装置,包括:

26.前述的烟气取样装置;

27.成分检测单元,用于检测烟气成分,包括检测模块,所述检测模块设有与所述取样孔连通的检测腔。

28.本发明的有益效果至少包括:

29.本技术实施例提供的烟气取样装置包括取样单元、冷却单元、发电单元和储能单元,取样单元设有贯通的取样孔;冷却单元贴合围设于取样单元外侧,冷却单元设有相连通的沿取样孔轴向延伸的冷却介质进入通道和冷却介质排出通道,沿取样孔的径向,冷却介质排出通道比冷却介质进入通道靠近中心,冷却单元设有与冷却介质进入通道连通的冷却介质入口以及与冷却介质排出通道连通的冷却介质出口;发电单元包括发电模块,沿取样孔的径向,发电模块比冷却介质进入通道远离中心,发电单元利用发电模块沿径向的两侧的温度差发电;储能单元用于存储发电单元发出的电能,储能单元与发电模块电连接。以加热炉为例,利用烟气取样装置对加热炉烟气取样过程如下:将烟气取样装置置于加热炉的烟气取样通道内,烟气取样装置的取样孔贯通设置,因此,加热炉内的烟气会扩散至烟气取样装置的取样孔内,由于加热炉内的气氛为高温气氛,温度超过1000℃,由于冷却单元贴合围设于取样单元外侧,因此冷却单元可以对取样单元进行冷却保护,延缓加热炉内的高温气氛对取样单元的热害,从而提高烟气取样装置的使用寿命;冷却单元对取样单元的冷却保护如下:冷却介质从冷却单元的冷却介质入口进入至冷却介质进入通道,再转入至冷却介质排出通道,由于冷却介质排出通道与冷却单元靠近,且冷却介质的温度较低可以降低取样单元的温度,减少高温烟气对取样单元的热害,提高取样单元的使用寿命;由于发电单元的发电模块沿径向的内侧靠近冷却介质进入通道,冷却介质的温度较低,发电单元的发电模块沿径向的外侧可能会接触烟气,因此发电模块沿径向的外侧温度较高,这样在发电模块沿径向的两侧就会形成温度差,从而利用温度差进行发电,将烟气取样装置在线取样过程中的温度差转变为电能储存在储能单元中利用,更加的节能环保。因此,本发明提供的烟气取样装置的冷却单元可以对取样单元冷却保护,提高取样单元的使用寿命;发电单元的设置可以将冷却单元的低温与炉内的高温产生温差发电,更加节能环保。

附图说明

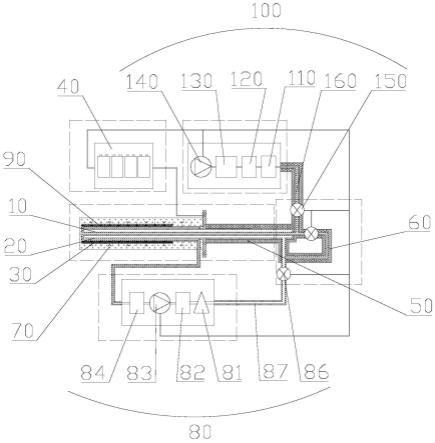

30.图1示出了实施例二的烟气烟气成分检测装置的结构示意图。

31.图2为图1的取样单元、冷却单元、发电单元和隔热单元的结构示意图。

32.图3示出了图2的a-a剖视图。

33.图4示出了图1的保温单元和反冲单元的结构示意图。

34.附图标记说明:

35.10-取样单元,11-取样孔;

36.20-冷却单元,21-冷却介质进入通道,22-冷却介质排出通道,23-冷却介质入口,24-冷却介质出口,25-内冷却管,251-流通孔,26-外冷却管,261-容纳槽;

37.30-发电单元,31-发电模块,32-发电组件,321-温差发电板;

38.40-储能单元;

39.50-保温单元,51-保温孔,52-保温通道,53-内保温管,54-外保温管,55-保温层,56-防护层;

40.60-反冲单元,61-反冲阀门,62-反冲通道;

41.70-隔热单元,71-第一隔热层,72-第二隔热层;

42.80-储液单元,81-冷却机构,82-存储机构,83-第一动力机构,84-除氧机构,86-回收阀门,87-回收管道;

43.90-均热单元;

44.100-成分检测单元,110-检测模块,120-过滤器,130-汽水分离器,140-第二动力机构,150-检测阀门,160-检测管道。

具体实施方式

45.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

46.实施例一

47.本技术实施例提供了一种烟气取样装置,可以对加热炉、转炉和锅炉等具有高温烟气的设备的进行在线烟气取样,该取样装置可以保护烟气取样单元,降低炉内的高温气氛对烟气取样单元的损害,提高烟气取样装置的使用寿命,同时还可以将取样过程中由于冷却介质对取样单元的保护产生的温差转化为电能储存起来进行利用,节能环保。

48.请参阅图1至图4,本技术实施例提供的烟气取样装置包括取样单元10、冷却单元20、发电单元30和储能单元40,取样单元10设有贯通的取样孔11;冷却单元20贴合围设于取样单元10外侧,冷却单元20设有相连通的沿取样孔11轴向延伸的冷却介质进入通道21和冷却介质排出通道22,沿取样孔11的径向,冷却介质排出通道22比冷却介质进入通道21靠近中心,冷却单元20设有与冷却介质进入通道21连通的冷却介质入口23以及与冷却介质排出通道22连通的冷却介质出口24;发电单元30包括发电模块31,沿取样孔11的径向,发电模块31比冷却介质进入通道21远离中心,发电单元30利用发电模块31沿径向的两侧的温度差发电;储能单元40用于存储发电单元30发出的电能,储能单元40与发电模块31电连接。

49.以加热炉为例,利用烟气取样装置对加热炉烟气取样过程如下:将烟气取样装置置于加热炉的烟气取样通道内,烟气取样装置的取样孔11贯通设置,因此,加热炉内的烟气会扩散至烟气取样装置的取样孔11内,由于加热炉内的气氛为高温气氛,温度超过1000℃,由于冷却单元20贴合围设于取样单元10外侧,因此冷却单元20可以对取样单元10进行冷却

保护,延缓加热炉内的高温气氛对取样单元10的热害,从而提高烟气取样装置的使用寿命;冷却单元20对取样单元10的冷却保护如下:冷却介质从冷却单元20的冷却介质入口23进入至冷却介质进入通道21,再转入至冷却介质排出通道22,由于冷却介质排出通道22与冷却单元20靠近,且冷却介质的温度较低可以降低取样单元10的温度,减少高温烟气对取样单元10的热害,提高取样单元10的使用寿命;由于发电单元30的发电模块31沿径向的内侧靠近冷却介质进入通道21,冷却介质的温度较低,发电单元30的发电模块31沿径向的外侧可能会接触烟气,因此发电模块31沿径向的外侧温度较高,这样在发电模块31沿径向的两侧就会形成温度差,从而利用温度差进行发电,将烟气取样装置在线取样过程中的温度差转变为电能储存在储能单元40中利用,更加的节能环保。

50.上述的取样单元10可以使用金属取样管,自身具备取样孔11,外形为柱形;在其他实施例中,取样单元10也可以使用取样块,在取样块上加工处取样孔11,外形可以为长方体形、正方体形或者棱柱形,在此不作限制。储能单元40可以采用常用的蓄电池。冷却介质可以选用冷却效果好、成本低廉且应用范围广泛的水,也可以选用空气作为冷却介质,在此不作限制;冷却介质优选冷却水。

51.在一些实施例中,冷却介质进入通道21和冷却介质排出通道22均为以取样孔11的轴向为中心的环形,冷却介质进入通道21环套于冷却介质排出通道22外;在其他实施例中,冷却介质进入通道21设于多个,多个冷却介质通道围设在取样孔11的轴线外,冷却介质排出通道22设于多个,多个冷却介质排出通道22围设在取样孔11的轴线外,多个冷却介质排出通道22形成的圆位于多个冷却介质进入通道21形成的圆内,也就是多个冷却介质排出通道22形成的圆的直径小于多个冷却介质进入通道21形成的圆的直径。还需要说明的是,如果冷却介质进入通道21在内,冷却介质排出通道22在外,发电模块31的内侧会靠近冷却介质排出通道22,这种条件下发电模块31沿径向的的两侧的温度差比冷却介质进入通道21在外,冷却介质排出通道22在内条件下的温度差小,发电效率低。

52.在一些实施例中,冷却单元20包括内冷却管25和外冷却管26,内冷却管25间隙套设于取样单元10外,内冷却管25和取样单元10之间形成冷却介质排出通道22,内冷却管25的一端封闭设置,内冷却管25设有贯通管壁的流通孔251,内冷却管25的另一端作为冷却介质出口24;外冷却管26间隙套设于内冷却管25外,内冷却管25和外冷却管26之间形成冷却介质进入通道21,外冷却管26靠近取样侧的一端封闭设置,外冷却管26的另一端作为冷却介质入口23,冷却介质排出通道22通过流通孔251与冷却介质进入通道21连通。具体地,流通孔251位于内冷却管25沿轴向的中部或者端部,优选地,流通孔251位于内冷却管25靠近取样侧的一端;内冷却管25靠近取样侧的一端封闭设置,内冷却管25远离取样侧的一端作为冷却介质出口24,在其他实施例中,内冷却管25的管身上连通有排出管,排出管伸出于外冷却管26,排出管伸出外冷却管26的一端作为冷却介质出口24。在其他实施例中,外冷却管26远离取样侧的一端封闭设置,外冷却管26的中部设有贯通管壁的进孔作为冷却介质入口23。上述仅为举例,冷却介质入口23以及冷却介质出口24的位置可根据需要选择,具体不作限制。在其他实施例中,内冷却管25的流通孔251可以设有多个,多个流通孔251可以以内冷却管25的轴线为中心呈放射状设置,以提高冷却介质进入通道21和冷却介质排出通道22之间的冷却介质流通的流量,保证对取样单元10的冷却保护效果。

53.取样单元10也可以为内管,内管、内冷却管25和外冷却管26的材质可以为

1cr18ni9ti耐热钢,内管的内径可以为5~10mm,内管和内冷却管25的管壁厚度为5~10mm,外冷却管26的截面可以为内圆外方形状,其截面外轮廓可以为正方形,宽度可以为65~116mm。冷却介质进入通道21沿垂直于取样孔11轴向的截面大于冷却介质排出通道22沿垂直于取样孔11轴向的截面,内管和内冷却管25之间的冷却介质排出通道22的径向单边尺寸为5~8mm,内冷却管25和外冷却管26之间的冷却介质进入通道21的径向单边尺寸为10~15mm。

54.在一些实施例中,烟气取样装置包括储液单元80,储液单元80包括与冷却介质出口24依次连通的冷却机构81、存储机构82、第一动力机构83和除氧机构84,除氧机构84与冷却介质入口23连通;当冷却介质选择冷却水时,冷却水依次在冷却介质进入通道21和冷却介质排出通道22中流动,带走高温烟气中的热量的同时自身会被加热形成水蒸汽,水蒸汽经过冷却机构81冷却后可以形成冷却水,然后进入存储机构82中存储,经过第一动力机构83的作用可以将存储机构82中的冷却水送至除氧机构84除氧处理,然后再对取样单元10进行冷却保护,实现冷却介质的循环利用。冷却机构81可以为冷却塔,该冷却塔选用微形冷却塔,体积较小,冷却机构81还可以选用冷凝器,具体不作限制;存储机构82可以为水箱或者水罐,第一动力机构83为动力泵,除氧机构84为热力除氧器,是一种现有技术,例如旋膜式除氧器。

55.在一些实施例中,储能单元40与第一动力机构83电连接,储能单元40可以将发电单元30利用发电模块31沿径向两侧的温度差所发出的电能储存在储能单元40中用于驱动第一动力机构83工作,实现了热量利用。

56.在一些实施例中,冷却单元20沿垂直于取样孔11的轴向截面为多边形,冷却单元20为多棱柱形状,发电模块31包括发电组件32,发电组件32包括贴合设置在多边形的每个边上的温差发电板321,也就是温差发电板321贴合设置在对应的发电组件32的侧面上,发电组件32的温差发电板321串接,温差发电板321中的一个的内侧面和外侧面分别与储能单元40电连接。具体地,外冷却管26沿垂直于取样孔11的轴向的截面为多边形,且外冷却管26沿取样孔11轴向的截面不变,该多边形可以为三角形、四边形,或者五边形,具体不作限制。外冷却管26沿垂直于取样孔11轴向的截面设置为多边形可以与温差发电板321相匹配,平板形状的温差发电板321工艺较简单,成本较低;温差发电板321的外形可以为正方形,尺寸略小于外冷却管26的横截面,其冷面贴在外冷却管26的外侧,当外冷却管26垂直于取样孔11轴向截面的正方形时,发电组件32包括四块温差发电板321,四块温差发电板321围设。在其他实施例中,冷却单元20的外冷却管26的外形也可以设为圆柱形,但是与之匹配的温差发电板321也需要为环形,才可以使得温差发电板321与外冷却管26有更大的接触面积,但是环形的温差发电板321的制备工艺复杂,成本较高。温差发电板321贴合设置在多棱柱的侧面上,可以提高温差发电板321与外冷却管26之间的接触面积,提高发电效率。温差发电板321可以由下述材料中的至少一种制得:碲化铋基合金、硅锗基合金和碲化铅基合金,上述材料制成的温差发电板321可适用于高温烟气,使用寿命较长。温差发电板321实际为一种半导体材料,利用温差进行发电,半导体温差发电为现有技术,更多内容可以参考现有技术公开,在此不作赘述。

57.在一些实施例中,发电组件32设有多个,多个发电组件32沿取样单元10的轴向依次设置,多个发电组件32并接,可以提高温差发电的发电量。发电组件32之间的空隙可以采

用隔热材料填充,该隔热材料例如可以是二氧化硅气凝胶材料,利用隔热材料优良的热阻性能来阻隔非发电组件区域热量的传导,使得热流大部分经由发电组件传递至冷却介质,从而提升发电效率。热面与铜基板粘结,从汽化冷却烟气采样管头部至尾部方向布置10~15组温差发电模块31,每组之间采取并联的方式通过并联电路连接,最终输入和输出导线与蓄电池相连,蓄电池数量为2~4组;温差发电模块31之间的空隙采用二氧化硅气凝胶材料进行填充。在其他实施例中,外冷却管26的外侧设于沿外冷却管26的轴向设置的容纳槽261,发电组件32之间并联所使用的线束可以设置于容纳槽261内。发电组件32沿取样单元10的轴向依次设置,也就是沿着冷却介质进入通道21的长度方向依次设置,可以使得每个发电组件32中的温差发电板321的冷面也就是内侧面的温度接近,这样每个温差发电板321所产生的电压也接近;多个发电组件32的并联设置可以防止发电组件32对流经电流最大值的限制,增加了电流强度。

58.在一些实施例中,烟气取样装置还包括用于对发电模块31隔热的隔热单元70,隔热单元70设置于发电模块31远离取样单元10的一侧。隔热单元70包裹于温差发电板321外,可以保护发电模块31,也就是温差发电板321,避免发电模块31也就是温差发电板321受到高温烟气的热侵害;隔热单元70可以起到隔热作用,但是还是会有热量从隔热单元70传递至温差发电板321,使得温差发电板321的外侧也就是热面与温差发电板321的内侧也就是靠近冷却介质进入通道21的冷面产生温差,在尽量避免加热炉产生热量损失的前提下进行温差发电;另外隔热单元70还可以避免冷却单元20产生冷热损失。隔热单元70可以使用导热率较低的材料制成,例如隔热单元70包括由内至外依次设置的第一隔热层71和第二隔热层72,第一隔热层71和第二隔热层72均使用隔热材料制成,依次贴合设置于发电模块31的外周面,第一隔热层71可以采用气凝胶隔热毡层,第一隔热层71可以采用轻质隔热耐火浇注料,其中,气凝胶隔热毡可以为二氧化硅气凝胶复合硅酸铝纤维隔热毡,导热系数为0.015w/m

·

k(25℃),轻质隔热耐火浇注料的密度为1.3g/cm3,导热系数为0.24w/m

·

k(800℃),轻质隔热耐火浇注料具有良好的耐高温性能、抗烟气冲刷性能、隔热性能和抗热震性能,提高取样单元10的高温性能,同时利用低导热系数的气凝胶隔热毡,进一步提高隔热性能,减少汽化水冷热损失;上述仅为隔热层材料举例,还可以将第一隔热层71与第二隔热层72的材料进行替换,或者第一隔热层71与第二隔热层72均采用气凝胶隔热毡层,或者,第一隔热层71与第二隔热层72均采用轻质隔热耐火浇注料,在此不作限制。另外,为了保护冷却单元20和取样单元10,隔热单元70靠近取样侧的一端延伸覆盖冷却单元20和取样单元10,也就是隔热单元70靠近取样侧的一端覆盖外冷却管26、内管和取样管,且隔热单元70靠近取样侧的一端留有与取样孔11连通的开口。为了提高隔热单元70与均热板之间的连接强度,均热板上可以设有多个锚定结构,多个锚定结构伸入至隔热单元70中;锚定结构可以使用y形金属锚固件和/或v形金属锚固件,y形金属锚固件和v形金属锚固件夹角为90

°

;其中,锚定结构可以按照矩阵排列,数量根据连接强度需要设置,例如:采样管壁y形金属锚固件分为4列,与采样管外保温管54外侧平面垂直,相邻两个y形金属锚固件之间的y形平面相互垂直;采样管头部v形金属锚固件与采样管头部平面垂直,相邻两个v形金属锚固件之间的v形平面相互垂直。

59.在一些实施例中,烟气取样装置还包括设置于发电模块31和隔热单元70之间的均热单元90,均热单元90可以为多个均热板,均热板的数量与温差发电板321的数量相同,均

热板贴合设置在对应的温差阀垫板的外侧,多个均热板头尾连接形成闭合的环形,环形的均热单元90可以贴合设置于温差发电板321的热面,也就是均热板贴合设置于温差发电板321远离取样单元10的一侧,均热板可以采用金属板,例如铜板、钢板,温差发电板321的外侧也就是热面与金属板贴合设置,均热板的热量传递速率快,可以使得烟气传递给隔热单元70的热量迅速均匀分布与均热板上,从而可以将热量均匀的传递给温差发电板321,提高发电效率。在其他实施例中,第一隔热层71与第二隔热层72依次贴合设置在均热单元90的外周面上。

60.在一些实施例中,烟气取样装置还包括保温单元50,保温单元50连接于取样单元10,保温单元50设有与取样孔11连通的保温孔51以及与冷却介质出口24连通的保温通道52。取样单元10内的烟气可以通过取样孔11进入至保温单元50的保温孔51内,而冷却介质对取样单元10冷却后已经形成了200~300℃高温水蒸汽,高温水蒸汽进入至保温通道52中可以对保温孔51内的烟气进行保温,避免保温孔51内的烟气温度过低,使得烟气中的水蒸汽冷凝成为水堵塞取样孔11,同时还实现了冷却介质中的热能再利用,能有效防止样气在取样通道中冷凝析出杂质,同时取消了现有技术中常用的电加热保温套,减少了电能的消耗。具体地,保温单元50沿保温孔51轴向的一端与取样单元10远离取样侧的一端可以通过法兰进行连接;保温单元50的保温通道52环绕在保温孔51外,保温通道52为环形,且保温通道52与保温孔51同轴设置。在其他实施例中,保温通道52远离冷却介质出口24的一侧通过回收管道87依次与冷却机构81、存储机构82、第一动力机构83、除氧机构84以及冷却介质入口23连通。在其他实施例中,回收管道87上还可以设有用于实现回收管道87开闭的回收阀门86,回收阀门86为回收电磁阀,回收电磁阀与储能单元40电连接,在储能单元40能量充足时为回收电磁阀供电,实现电能的利用。保温单元50可以包括由内到外依次设置的内保温管53、外保温管54、保温层55和防护层56,内保温管53设有保温孔51,内保温管53与取样单元10同轴连接,且内保温管53的保温孔51与取样单元10的取样孔11连通,外保温管54间隙套设于内保温管53外,内保温管53和外保温管54之间的空间形成保温通道52,外保温管54与内冷却管25同轴连接,使得保温通道52与冷却介质排出通道22连通,保温层55贴合设置于外保温管54外,保温层55的材质可以为聚氨酯泡沫,防护层56贴合设置于保温层55外,防护层56可以为聚乙烯塑料外护管。外保温管54远离取样单元10的一端封闭,外保温管54远离取样单元10的一端侧部连通有回收管,回收管远离外保温管54的一端依次伸出于保温层55和防护层56至保温单元50外,回收管的管口与回收管道87连通。

61.在一些实施例中,烟气取样装置还包括设有反冲通道62的反冲单元60,反冲通道62的两端分别与冷却介质出口24以及取样孔11连通,反冲单元60设有用于开闭反冲通道62的反冲阀门61,这样被高温烟气加热后的水蒸汽从冷却介质出口24进入至反冲通道62内,由于水蒸汽为低压水蒸汽,自带压力可以自动从反冲通道62进入至取样孔11中进行周期性吹扫除尘,减少了常规反吹装置中的电泵鼓吹装置,能有效地对取样孔11内部的颗粒和粉尘进行清理,避免了取样孔11的堵塞,保障了装置的长期稳定运行;在其他实施例中,反冲通道62的一端与回收管道87上靠近回收电磁阀的输入端的部分连通,反冲通道62的另一端与保温单元50的保温孔51轴向的另一端连通,高温烟气加热后的低压水蒸汽先自发从冷却介质出口24进入回收管道87,再从回收管道87进入至保温孔51内,随之运动至取样孔11中进行吹扫除尘。反冲阀门61在取样时关闭反冲通道62,在不进行取样作业而需要吹扫时导

通反冲通道62。反吹单元的材质可以为1cr18ni9ti耐热钢。

62.在一些实施例中,反冲阀门61为反冲电磁阀,烟气取样检测装置包括控制器,反冲电磁阀与储能单元40以及控制器均电连接。反冲阀门61的开启可以通过控制器自动控制,储能单元40可以为反冲电磁阀提供电能,实现电能利用。

63.以对加热炉烟气取样为例,本技术实施例提供的烟气取样装置的原理如下:

64.烟气成分取样装置置于加热炉的取样通道内,反冲单元60和成分检测单元100远离加热炉的内腔,取样单元10靠近加热炉的内腔。

65.在线烟气取样:回收电磁阀开启,使得回收管道87导通,反冲电磁阀关闭,使得反冲通道62关闭,加热炉的内腔中的高温烟气扩散至取样单元10的取样孔11内,从顺着取样孔11依次进入保温单元50的保温孔51;在烟气取样的同时,冷却介质在第一动力机构83的驱动下,从存储机构82依次通过第一动力机构83、除氧机构84、冷却介质入口23、冷却介质进入通道21、流通孔251、冷却介质排出通道22、冷却介质出口24、保温单元50的保温通道52、回收管道87、冷却机构81、存储机构82,实现对取样单元10的冷却以及保温单元50内的烟气的保温最终回收至存储机构82中,循环利用;在冷却介质对取样单元10冷却的同时,温差发电板321的热面和冷面具有温差,从而产生了电子迁移,产生电能并将电能存储在储能单元40中。

66.反冲模式:回收电磁阀关闭,使得回收管道87关闭,反冲电磁阀开启,使得反冲通道62导通,第一动力机构83工作,保持冷却介质的流动,冷却介质在第一动力机构83的驱动下,从存储机构82依次通过第一动力机构83、除氧机构84、冷却介质入口23、冷却介质进入通道21、流通孔251、冷却介质排出通道22、冷却介质出口24、保温单元50的保温通道52、反冲通道62、保温孔51、取样孔11,实现对取样单元10的取样孔11的吹扫。

67.本技术实施例提供的烟气取样装置,可以设置于轧钢加热炉均热段炉顶,烟气温度为1200~1350℃,可以应用于csp均热炉垂直烟道出口附近,烟气温度1000~1150℃,还可以应用于轧钢加热炉炉尾预热段炉顶,烟气温度750~900℃,具有广泛的温度应用范围;

68.本发明通过设置取样单元10和冷却单元20,在实现高温烟气在线实时取样的同时,通过汽化冷却的方式对取样单元10进行冷却防护,提高取样单元10在高温环境中的强度;通过隔热单元70对取样单元10进行进一步地高温防护,减少取样单元10金属本体的氧化烧损,进一步地提高取样单元10高温使用性能,延长取样单元10的使用寿命;同时利用隔热单元70低导热性能,进一步减少冷却单元20的冷热损失;设置保温单元50可以充分利用前端冷却单元20气化冷却烟气所产生的200~300℃的蒸汽余热,对样气进行保温伴热,能有效防止样气在取样孔11中冷凝析出杂质堵塞取样孔11;反吹单元利用前端冷却单元20气化冷却烟气所产生的200~300℃蒸汽对烟气取样孔11进行周期性吹扫清灰操作,减少了常规反吹装置中的电泵鼓吹装置,能有效地对取样孔11内部的颗粒和粉尘进行清理,避免了取样孔11的堵塞,保障了取样装置的长期稳定运行;发电单元30利用冷却单元20与高温烟气环境中的隔热单元70之间的温差进行余热发电,所产生电能通过储能单元40储存,储能单元40充满后可对反吹单元和冷却单元20中的动力机构以及电磁阀提供电源,整个系统采用温差余热发电系统供能,具有绿色低碳、节能环保的优点;根据外冷却管26冷却介质在冷却介质进入通道21中运动方向温度的差异性,发电单元30采用横向串联、纵向(轴向)并联的方式组合连接,横向串联设置使得发电组件32的每个温差发电板321都处于相近的温度

范围,因此产生的电压也相近,纵向并联设置防止发电组件32对流经电流最大值的限制,增加了电流强度,提高了发电单元30的发电效率。该取样装置可以保护烟气取样单元10,降低炉内的高温气氛对烟气取样单元10的损害,提高烟气取样装置的使用寿命,同时还可以将取样过程中由于冷却介质对取样单元10的保护产生的温差转化为电能储存起来进行利用,节能环保。

69.实施例二

70.基于与实施例一相同的技术构思,本技术实施例提供了一种烟气成分检测装置,该烟气成分检测装置可以实现加热炉、转炉和锅炉等具有高温烟气的设备的在线烟气成分取样检测,且使用寿命长,节能环保。

71.请参阅图1,本技术实施例提供的烟气成分检测装置包括成分检测单元100以及实施例一的烟气取样装置,成分检测单元100用于检测烟气成分,成分检测单元100包括检测模块110,检测模块110设有与取样孔11连通的检测腔。检测模块110为现有技术,其具体内容可参考现有技术的相关公开,在此不作赘述。

72.成分检测单元100还包括通过检测管道与取样孔11连通的过滤器120、汽水分离器130、第二动力机构140,第二动力机构140还与检测模块110的检测腔连通。过滤器120用于过滤烟气中的粉尘,汽水分离器130用于实现烟气中的水分和烟气的分离,第二动力机构140可以为抽气泵,用于提供烟气运动的动力。上述的过滤器120和汽水分离器130可根据用途选择,具体内容可参考现有技术的相关公开,在此不作赘述。

73.在其他实施例中,保温单元50的保温孔51通过检测管道160与依次与过滤器120、汽水分离器130、第二动力机构140连通,检测管道160上设有用于实现检测管道160通断的检测阀门150,检测阀门150可以使用检测电磁阀,检测电磁阀与储能单元40电连接,进一步地实现电能的再利用。

74.本技术实施例提供的烟气成分检测装置的原理如下:

75.烟气成分检测装置置于加热炉的取样通道内,反冲单元60和成分检测单元100远离加热炉的内腔,取样单元10靠近加热炉的内腔。

76.在线烟气取样和成分检测:检测电磁阀开启,使得检测管道160导通,回收电磁阀开启,使得回收管道87导通,反冲电磁阀关闭,使得反冲通道62关闭,启动成分检测单元100的第二动力机构140,加热炉的内腔中的高温烟气被抽取至取样单元10的取样孔11内,从顺着取样孔11依次进入保温单元50的保温孔51、检测管道160、过滤器120、汽水分离器130、第二动力机构140,最后到达成分检测单元100的检测模块110进行烟气成分检测;在烟气取样和成分检测的同时,冷却介质在第一动力机构83的驱动下,从存储机构82依次通过第一动力机构83、除氧机构84、冷却介质入口23、冷却介质进入通道21、流通孔251、冷却介质排出通道22、冷却介质出口24、保温单元50的保温通道52、回收管道87、冷却机构81、存储机构82,实现对取样单元10的冷却以及保温单元50内的烟气的保温最终回收至存储机构82中,循环利用;在冷却介质对取样单元10冷却的同时,温差发电板321的热面和冷面具有温差,从而产生了电子迁移,产生电能并将电能存储在储能单元40中。

77.反冲模式:检测电磁阀关闭,使得检测管道160关闭,回收电磁阀关闭,使得回收管道87关闭,反冲电磁阀开启,使得反冲通道62导通,第一动力机构83工作,保持冷却介质的流动,冷却介质在第一动力机构83的驱动下,从存储机构82依次通过第一动力机构83、除氧

机构84、冷却介质入口23、冷却介质进入通道21、流通孔251、冷却介质排出通道22、冷却介质出口24、保温单元50的保温通道52、反冲通道62、保温孔51、取样孔11,实现对取样单元10的取样孔11的吹扫。

78.本发明提供的烟气成分检测装置在储能单元40充满后可对成分检测单元100中的动力机构和电磁阀提供电源,整个系统采用温差余热发电系统供能,具有绿色低碳、节能环保的特点。

79.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

80.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1