一种可编程智能锤捣装置与方法与流程

1.本发明涉及铸造技术领域,具体涉及一种可编程智能锤捣装置与方法。

背景技术:

2.铸造行业中,金属成分的光谱检测是必不可少的环节。在日常的人工捣样工作中,操作者通过手持金属锤,完成用力反复锤击、研磨、筛分试样等操作,在这过程中操作者消耗极大的体力,而且捣样过程中的噪音较大,伤害操作者的听力,且长时间的体力消耗,严重降低捣样工作的效率,影响试样的制作效率和质量。从而影响检测的效率和检测结果的准确性,使检测结论的得出严重滞后,检测结果合格后,才能进行下一工序,所以检测结论的滞后,影响了整个生产流程的效率,造成时间的浪费。

3.因此,现有的锤捣方式存在的缺陷为:

4.1)由于锤捣采用人工方式,不仅降低了锤捣工作效率,而且影响待捣碎样品的制作质量;

5.2)损害人工的身体健康。

6.现有技术,专利文献cn216192442u公开了“一种炼铁高炉风口小套捣料器”,通过改变相关部件尺寸,可实现各种规格的风口小套的简单再加工,以方便适应高炉生产需要,减少风口小套备件储备。专利文献cn215983963u公开了“一种用于矿热炉原料全方位摊平捣料的捣炉机构”,第一电机与地面连接固定,第一电机转动带动支架、安装座和第一滑块进行转动,第一滑块带动捣杆的捣炉方向发生变化,从而达到了自动调节捣杆捣炉角度的目的。

7.综上所述,现有的锤捣方式由于锤捣采用人工方式,不仅降低了锤捣工作效率,而且影响待捣碎样品的制作质量,且损害人工的身体健康。

技术实现要素:

8.本发明解决了现有的锤捣方式由于锤捣采用人工方式,不仅降低了锤捣工作效率,而且影响待捣碎样品的制作质量,且损害人工的身体健康的问题。

9.本发明所述的一种可编程智能锤捣装置,所述锤捣装置包括驱动部件、控制系统、捣样部件和设备框架;

10.所述驱动部件与控制系统连接;

11.所述捣样部件与驱动部件连接;

12.所述设备框架与驱动部件和捣样部件连接。

13.进一步地,在本发明的一个实施例中,所述驱动部件包括伺服电机1、电机座2、拨杆3和滑轮组4;

14.所述伺服电机1固定在电机座2上;

15.所述拨杆3与电机座2连接;

16.所述滑轮组4与拨杆3连接。

17.进一步地,在本发明的一个实施例中,所述控制系统包括系统cpu5、通讯线缆6和显示屏7;

18.所述系统cpu5通过通讯线缆6与显示屏7连接。

19.进一步地,在本发明的一个实施例中,所述控制系统储存和处理待捣碎样品达到目标粒度的数据组。

20.进一步地,在本发明的一个实施例中,所述捣样部件包括曲臂8、捣样杆9、锤头10和挡板11;

21.所述曲臂8与捣样杆9连接;

22.所述捣样杆9与锤头10连接;

23.所述锤头10上设置有挡板11。

24.进一步地,在本发明的一个实施例中,所述设备框架包括框架12、捣样容器13和捣样容器底座14;

25.所述捣样容器13固定在捣样容器底座14上;

26.所述捣样容器底座14固定在框架12上。

27.本发明所述的一种可编程智能锤捣方法,所述方法是采用上述方法所述的一种可编程智能锤捣装置实现的,所述方法包括以下步骤:

28.步骤s1,将待捣碎样品放入到捣样容器13后,按下显示屏7上的启动按钮进行启动控制系统,在显示屏7输入待捣碎样品的基本参数和待捣碎样品的锤捣时间,并启动伺服电机1;

29.步骤s2,伺服电机1带动拨杆3转动,拨杆3与曲臂8接触的过程中,将捣样杆9提升至最高点后,拨杆3与曲臂8脱离,捣样杆9自由下落,进行锤捣待捣碎样品;

30.步骤s3,重复步骤s2,直至达到显示屏7输入的待捣碎样品的锤捣时间,结束待捣碎样品的锤捣工作。

31.进一步地,在本发明的一个实施例中,所述待捣碎样品的锤捣时间是通过将待捣碎样品的基本参数输入到x-y曲线中计算获得的;

32.所述x-y曲线为待捣碎样品的基本参数x和待捣碎样品的锤捣时间y的拟合曲线。

33.进一步地,在本发明的一个实施例中,所述显示屏7输入待捣碎样品的基本参数包括待捣碎样品的厚度、硬度、冲击功、轮廓尺寸和目标粒度。

34.进一步地,在本发明的一个实施例中,所述待捣碎样品为金属或塑料。

35.本发明解决了现有的锤捣方式由于锤捣采用人工方式,不仅降低了锤捣工作效率,而且影响待捣碎样品的制作质量,且损害人工的身体健康的问题。具体有益效果包括:

36.1、本发明所述的一种可编程智能锤捣装置,该装置的核心机械结构采用了滑动曲臂拨杆间歇机构,将旋转动作转换为升降动作,实现捣样锤的往复捣样动作,实现了智能化设备取缔了人工锤捣方式,解放了劳动力,从而不仅解决了人工锤捣工作效率低,影响待捣碎样品的制作质量的问题,而且避免了损害人工的身体健康的问题。

37.2、本发明所述的一种可编程智能锤捣装置,其智能化体现在具有被动学习的和主动优化两大功能,能够实现自动设定捣样时间。

38.3、本发明所述的一种可编程智能锤捣装置,能够通过显示屏上输入金属片的厚度、硬度、冲击功、轮廓尺寸(面积)、目标粒度(需要的试样粒度)等参数,对设备进行操作,

实现人机友好交互,而且,对于特殊材料,能够选择屏蔽智能捣样功能,采用手动编程,实现简单的往复捣样操作。

39.4、本发明所述的一种可编程智能锤捣装置,在捣样杆被提起上升的动作中,捣样杆的曲臂与拨杆间,有水平和竖直两个方向的相对运动,在二者接触位置会产生水平方向的滑动摩擦,故采用一组滑轮,将二者的滑动摩擦变为滚动摩擦,极大的降低了摩擦力,提升了零件的使用寿命。

40.5、本发明所述的一种可编程智能锤捣装置,设备系统芯片会对如上数据进行处理,将(尺寸、硬度、冲击功、目标粒度)通过一定的算法,合成一个参数x,捣样所用时间为y,拟合x-y曲线,待捣碎样品数量越大,则曲线越准确。当试样达到一定数量,曲线足够准确之后,则可以实现设备根据曲线,进行智能设定捣样时间,省去了调试的过程。

41.6、本发明所述的一种可编程智能锤捣装置,对于少量的特殊待捣碎样品,如塑料,其硬度、冲击功等参数,与金属相差太多,不适于文中提到的x-y曲线,此时,可以屏蔽设备的智能捣样功能,单纯的手动编程,让设备只能完成上下往复的锤击动作,完成塑料试样的制作。对于临时需要的少量塑料试样的制作,可以通过这样的方式。若是塑料试样的制作量很大,则可以参考金属试样的被动学习和主动优化过程,对设备调试,拟合相应的塑料捣样曲线,实现塑料试样的智能化捣样。可见,此设备的被动学习和主动优化功能,具有普适性。对于制造业的智能化自动化具有极高的借鉴意义。

附图说明

42.本发明上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

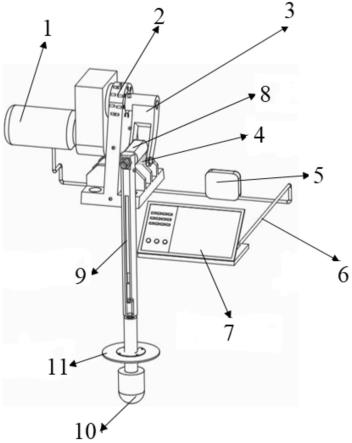

43.图1是具体实施方式所述的可编程智能锤捣装置图,1为伺服电机,2为电机座,3为拨杆,4为滑轮组,5为系统cpu,6为通讯线缆,7为显示屏,8为曲臂,9为捣样杆,10为锤头,11为挡板。

44.图2是具体实施方式所述的可编程智能锤捣装置图,12为框架,13为捣样容器,14为捣样容器底座。

具体实施方式

45.下面结合附图将对本发明的多种实施方式进行清楚、完整地描述。通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

46.本实施方式所述的一种可编程智能锤捣装置,所述锤捣装置包括驱动部件、控制系统、捣样部件和设备框架;

47.所述驱动部件与控制系统连接;

48.所述捣样部件与驱动部件连接;

49.所述设备框架与驱动部件和捣样部件连接。

50.本实施方式中,所述驱动部件包括伺服电机1、电机座2、拨杆3和滑轮组4;

51.所述伺服电机1固定在电机座2上;

52.所述拨杆3与电机座2连接;

53.所述滑轮组4与拨杆3连接。

54.本实施方式中,所述控制系统包括系统cpu5、通讯线缆6和显示屏7;

55.所述系统cpu5通过通讯线缆6与显示屏7连接。

56.本实施方式中,所述控制系统储存和处理待捣碎样品达到目标粒度的数据组。

57.本实施方式中,所述捣样部件包括曲臂8、捣样杆9、锤头10和挡板11;

58.所述曲臂8与捣样杆9连接;

59.所述捣样杆9与锤头10连接;

60.所述锤头10上设置有挡板11。

61.本实施方式中,所述设备框架包括框架12、捣样容器13和捣样容器底座14;

62.所述捣样容器13固定在捣样容器底座14上;

63.所述捣样容器底座14固定在框架12上。

64.本实施方式所述的一种可编程智能锤捣方法,所述方法是采用上述实施方式所述的一种可编程智能锤捣装置实现的,所述方法包括以下步骤:

65.步骤s1,将待捣碎样品放入到捣样容器13后,按下显示屏7上的启动按钮进行启动控制系统,在显示屏7输入待捣碎样品的基本参数和待捣碎样品的锤捣时间,并启动伺服电机1;

66.步骤s2,伺服电机1带动拨杆3转动,拨杆3与曲臂8接触的过程中,将捣样杆9提升至最高点后,拨杆3与曲臂8脱离,捣样杆9自由下落,进行锤捣待捣碎样品;

67.步骤s3,重复步骤s2,直至达到显示屏7输入的待捣碎样品的锤捣时间,结束待捣碎样品的锤捣工作。

68.本实施方式中,所述待捣碎样品的锤捣时间是通过将待捣碎样品的基本参数输入到x-y曲线中计算获得的;

69.所述x-y曲线为待捣碎样品的基本参数x和待捣碎样品的锤捣时间y的拟合曲线。

70.本实施方式中,所述显示屏7输入待捣碎样品的基本参数包括待捣碎样品的厚度、硬度、冲击功、轮廓尺寸和目标粒度。

71.本实施方式中,所述待捣碎样品为金属或塑料。

72.本实施方式基于本发明所述的一种可编程智能锤捣装置,结合图1能更好的理解本实施方式,提供一种实际的实施方式:

73.伺服电机1、电机座2、拨杆3和滑轮组4组成驱动部件,负责驱动捣样部件进行捣样动作。系统cpu5、通讯线缆6和显示屏7组成控制系统,负责控制整个设备的动作、数据存储、数据处理、接收或发布各类指令等。系统cpu5是系统的核心控制单元。曲臂8、捣样杆9、锤头10和挡板11组成捣样部件,在驱动部件的驱动下,整体上下往复运动,完成捣样操作。如图2所示,框架12、捣样容器13和捣样容器底座14组成设备框架,负责支撑整套设备。

74.拨杆3、滑轮组4和曲臂8组成滑动曲臂拨杆间歇机构,本间歇机构,在捣样杆9被提起上升的动作中,捣样杆9的曲臂8与拨杆3间,有水平和竖直两个方向的相对运动。在二者接触位置会产生水平方向的滑动摩擦,故采用一组滑轮,将二者的滑动摩擦变为滚动摩擦,极大的降低了摩擦力,提升了零件的使用寿命。伺服电机1带动拨杆3转动,拨杆3每转一周,带动捣样杆9完成一次锤击动作。拨杆3与曲臂8接触的过程中,将捣样杆9提升,升高至最高点后,二者脱离,捣样杆9自由下落,进行锤击动作,拨杆3继续进行后半圈的转动,待与曲臂8再次接触,重新带动曲臂8,将捣样杆9提升。如此循环往复。

75.关于智能化的描述:

76.被动学习和主动优化功能描述——设备初始状态,内部没有存储任何捣样参数。需要初始调试,例如,(a)要制作的第一个试样a,a金属片的尺寸(长*宽*厚,下同)4*4*1mm,硬度hrc35,冲击功39j,目标粒度(想要的试样的颗粒大小,下同)1mm,人为设置捣样时间为2min。将a金属片放入捣料容器中,在屏幕中输入以上参数,设备开始工作,待2min后,观察试样状态是否达到目标粒度,如没有达到,则提高锤击时间,经过若干次修改捣样时间进行调试,确定好锤击时间为3min可达到目标粒度。确认接受,此时,设备的系统中存储了a的参数(4*4*1mm、hrc35、39j、1mm、3min)数组,即(尺寸、硬度、冲击功、目标粒度、所用时间);

77.(b)要制作的第二个金属试样b,经过如a的调试,设备系统存储b的参数(8*8*2mm、hrc45、36j、1mm、4min)数组;

78.(c)要制作的第三个金属试样c,经过如a、b的调试,设备系统存储c的参数(6*6*2mm、hrc42、36j、1mm、4min);

79.以此类推,制作第四个金属试样、第五个金属试样、

……

第n个金属试样,每调试一个新的试样,设备就会存储相应的数组。设备系统芯片会对如上数据进行处理,将(尺寸、硬度、冲击功、目标粒度)通过一定的算法,合成一个参数x,捣样所用时间为y,拟合x-y曲线。试样数量越大,则曲线越准确。当试样达到一定数量,曲线足够准确之后,则可以实现设备根据曲线,进行智能设定捣样时间,省去了调试的过程。此时,再需要制作一个新试样,只需将试样的尺寸、硬度、冲击功、目标粒度通过屏幕输入设备,设备就会自动设定捣样时间,捣样完成,会发出语音提示。这里的新试样,指的是之前没有调试过,对设备来说是陌生的试样,设备依然可以根据曲线,智能自行设定捣样时间,完成捣样工作。

80.(a)、(b)、(c)的过程,就是设备的被动学习功能,人为进行参数输入,并通过不断的修改锤击时间,反复调试,使试样达到目标粒度,对设备进行“教学”。曲线足够精确后,设备能够根据参数(尺寸、硬度、冲击功、目标粒度),智能设定锤击时间,此为主动优化功能。

81.关于可编程的描述:

82.1)(a)、(b)、(c)的过程,即为一种编程;

83.2)此外,对于少量的特殊试样,如塑料,其硬度、冲击功等参数,与金属相差太多,不适于文中提到的x-y曲线,此时,可以屏蔽设备的智能捣样功能,单纯的手动编程,让设备只能完成上下往复的锤击动作,完成塑料试样的制作。对于临时需要的少量塑料试样的制作,可以通过这样的方式。若是塑料试样的制作量很大,则可以参考金属试样的被动学习和主动优化过程,对设备调试,拟合相应的塑料捣样曲线,实现塑料试样的智能化捣样。可见,此设备的被动学习和主动优化功能,具有普适性。对于制造业的智能化自动化具有极高的借鉴意义。

84.本实施方式基于本发明所述的一种可编程智能锤捣方法,提供一种实际的实施方式:

85.可编程智能锤捣设备工作流程:取样—放入料缸—屏幕上摁下启动按钮——启动机械开关组打开保险销—伺服电机1旋转-开始锤击捣样—捣样结束—取出——送样。

86.以上对本发明所提出的一种可编程智能锤捣装置与方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,

在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1