汽轮机阀门特性测试装置的制作方法

1.本发明涉及设备维修技术领域,尤其涉及一种汽轮机阀门特性测试装置。

背景技术:

2.在相关技术中,某核电厂的汽轮机是通过比例式调节阀(简称比例阀)控制的,当先导阀卡涩、主阀卡涩、控制卡件故障、信号传输故障等多故障发生时,可能会引发比例阀会出现瞬时关闭又开启的现象。因此,为了维系核电厂稳定运作,需要定时对比例阀的工作进行监控及测试。而目前,现有的汽轮机阀门系统虽然也会对比例阀的一些数据进行监视,但故障诊断手段有限,很有效确定故障原因,也无法提前对故障进行预测。

技术实现要素:

3.本发明要解决的技术问题在于,针对现有技术存在的至少一个缺陷,提供一种汽轮机阀门特性测试装置。

4.本发明解决其技术问题所采用的技术方案是:构造一种汽轮机阀门特性测试装置,包括箱体,以及箱体内设有:控制卡、采集卡、采集接口和工控机;

5.所述控制卡用于控制比例阀工作;

6.所述采集卡,与所述控制卡连接,用于采集所述控制卡的反馈信号和控制信号;其中,所述反馈信号包括先导阀反馈信号、主阀反馈信号和油动机反馈信号中的至少一种,所述控制信号包括线圈电流信号、零点指令信号、条件指令信号、pid控制信号和积分器输出信号中的至少一种;

7.所述采集接口与所述采集卡连接,还与油动机中的压力传感器连接,以将油压信号发送至所述采集卡;

8.所述工控机,与所述控制卡和采集卡连接,用于控制所述控制卡工作,并对所述反馈信号、控制信号和油压信号进行处理,以生成相应的特性曲线。

9.优选地,所述箱体为翻盖式箱体,所述翻盖式箱体内还设有用于对所述工控机进行控制的操作面板;

10.所述操作面板上设有用于控制所述反馈信号通断、实现使能功能和设置工作模式的选择开关单元。

11.优选地,还包括设于所述翻盖式箱体的翻盖内侧的触摸屏,所述触摸屏连接所述工控机,所述触摸屏用于实时显示所述反馈信号、控制信号和油压信号的特性曲线,以及获取控制指令。

12.优选地,所述控制卡包括零点指令信号处理单元,其包括:电阻r124、电阻r123、运算放大器n10b、电阻r126、电阻r125、电阻r122、稳压管d15、电阻r77、反相器n6e、二极管t19a、运算放大器n10a、电阻r111、电阻r112、电阻r110、二极管t19b、电阻r78、反相器n6d、电阻r76、npn管t20、电阻r75、pnp管t17、电阻r84、二极管d14、电阻r85、稳压管d52和电阻r7;

13.所述电阻r124的第二端用于接收零点控制信号,所述电阻r124的第二端还经所述电阻r123连接至所述运算放大器n10b的同相输入端,所述运算放大器n10b的反相输入端经所述电阻r126连接至地,所述运算放大器n10b的反相输入端还经所述电阻r125连接至第一直流电压正端,所述运算放大器n10b的输出端经所述电阻r122连接至所述运算放大器n10b的同相输入端,所述运算放大器n10b的输出端还连接所述稳压管d15的阳极,所述稳压管d15的阴极经所述电阻r77连接至第二直流电压,所述稳压管d15的阴极还连接所述反相器n6e的输入端,所述反相器n6e的输出端连接所述二极管t19a的阳极;

14.所述电阻r124的第一端连接所述运算放大器n10a的同相输入端,所述运算放大器n10a的反相输入端经所述电阻r111连接至第一直流电压负端,所述运算放大器n10a的反相输入端还经所述电阻r112连接至地,所述运算放大器n10a的同相输入端经所述电阻r110连接至所述运算放大器n10a的输出端,所述运算放大器n10a的输出端连接所述二极管t19b的阳极;

15.所述二极管t19a的阴极连接所述二极管t19b的阴极,所述二极管t19b的阴极经电阻r78连接至地,所述二极管t19b的阴极还连接所述反相器n6d的输入端,所述反相器n6d的输出端经所述电阻r76连接至所述npn管t20的基极,所述npn管t20的发射极接地,所述npn管t20的集电极经所述电阻r75连接至所述pnp管t17的基极,所述pnp管t17的基极经所述电阻r84连接至第三直流电压,所述pnp管t17的集电极经所述电阻r85连接至地,所述pnp管t17的集电极还连接所述二极管d14的阳极,所述二极管d14的阴极和pnp管t17的发射极连接第三直流电压,所述二极管d14的阳极还连接所述稳压管d52的阴极,所述稳压管d52的阳极接地,所述二极管d14的阳极还连接所述电阻r7的第一端,所述电阻r7的第二端作为零点指令信号输出端连接所述采集卡,所述零点指令信号输出端用于连接所述比例阀。

16.优选地,所述控制卡还包括条件指令信号设置单元,其包括:二极管d18、电阻r96、稳压管d4、可调电阻p3、电阻r14、电阻r113、二极管d2、电阻r12、可调电阻p2、稳压管d3、电阻r13、电阻r114、稳压管d20、稳压管d19、电阻r121、电阻r15、可调电阻p1、电阻r117、运算放大器n10c、电阻r120、电阻r196和保护管d43;

17.所述二极管d18的阳极连接所述运算放大器n10a的输出端,所述二极管d18的阴极经电阻r96连接至所述稳压管d4的阴极,所述稳压管d4的阳极接地,所述稳压管d4的阴极还连接所述可调电阻p3的第二端,所述可调电阻p3的第一端经所述电阻r14连接至地,所述可调电阻p3的可调端连接所述电阻r113的第一端;

18.所述二极管d2的阴极连接所述运算放大器n10b的输出端,所述二极管d2的阳极经所述电阻r12连接至所述可调电阻p2的第二端,所述可调电阻p2的第二端连接所述稳压管d3的阳极,所述稳压管d3的阴极接地,所述可调电阻p2的第一端经所述电阻r13连接至地,所述可调电阻p2的可调端连接所述电阻r114的第一端;

19.所述电阻r114的第二端连接所述电阻r113的第二端和稳压管d20的阳极,所述稳压管d20的阴极连接所述稳压管d19的阴极,所述电阻r114的第二端经所述电阻r121连接至所述稳压管d19的阳极和运算放大器n10c的输出端,所述电阻r114的第二端经所述电阻r15连接至所述可调电阻p1的可调端,所述可调电阻p1的第一端连接第一直流电压正端,所述电阻r114的第二端还连接所述电阻r117的第二端和运算放大器n10c的反相输入端,所述电阻r117的第一端连接所述工控机,所述运算放大器n10c的同相输入端经所述电阻120连接

至地,所述运算放大器n10c的输出端连接所述电阻r196的第一端,所述电阻r196的第二端经所述保护管d43连接至地,所述电阻r196的第二端作为条件指令信号输出端连接所述采集卡。

20.优选地,所述控制卡还包括线圈电流信号处理单元,其包括:开关控制单元、电阻r162、npn管t6、电阻r161、电阻r154、电阻r164、pnp管t8、npn管t9、电阻r205、稳压管d28、pmos管t2、电感l4、二极管d34、电容c5、电阻r173、运算放大器n16a、电阻r183、电阻r172、电阻r181、电阻r188、nmos管t3、电阻r163、电阻r174、二极管d35和电感l3;

21.所述开关控制单元的开关信号输出端经所述电阻r162连接至所述npn管t6的基极,所述npn管t6的基极还经所述电阻r161连接至地,所述npn管t6的发射极经所述电阻r154连接至地,所述npn管t6的集电极经所述电阻r164连接至第三直流电压,所述npn管t6的集电极还连接所述pnp管t8的基极和npn管t9的基极,所述npn管t9的集电极连接第三直流电压,所述npn管t9的发射极连接所述pnp管t8的发射极,所述pnp管t8的集电极接地,所述pnp管t8的发射极还经所述电阻r205连接至所述稳压管d28的阳极,所述稳压管d28的阳极连接所述pmos管t2的栅极,所述稳压管d28的阴极和pmos管t2的源极连接第三直流电压,所述pmos管t2的漏极连接所述电感l4的第一端和二极管d34的阴极,所述电感l4的第二端经电容c5连接至地,所述电感l4的第二端为第一线圈电流信号输出端可连接先导阀的电磁铁线圈;

22.所述二极管d34的阳极经所述电阻r173连接至所述运算放大器n16a的反相输入端,所述二极管d34的阳极还经所述电阻r183连接至地,所述运算放大器n16a的反相输入端经所述电阻r172连接至所述运算放大器n16a的输出端,所述运算放大器n16a的输出端作为误差信号采样端连接所述采集卡,所述运算放大器n16a的同相输入端经所述电阻r181连接至地,所述运算放大器n16a的同相输入端还经所述电阻r188连接至所述nmos管t3的源极,所述nmos管t3的源极经所述电阻r174连接至地,所述nmos管t3的栅极经所述电阻r163连接至所述开关控制单元的开关信号输出端,所述nmos管t3的漏极连接所述二极管d35的阳极,所述二极管d35的阴极连接所述第三直流电压,所述nmos管t3的漏极还连接所述电感l3的第一端,所述电感l3的第二端为第二线圈电流信号输出端可连接所述先导阀的电磁铁线圈。

23.优选地,所述控制卡还包括油动机反馈信号处理单元和积分器输出信号处理单元;

24.所述油动机反馈信号处理单元用于采集所述比例阀反馈的电压及电流信号,并对所述电压及电流信号进行处理,得到电流及电压反馈信号;

25.其中,所述积分器输出信号处理单元包括:可调电阻p4、电阻r25、电阻r23、运算放大器n3a、电阻r1、电阻r40、稳压管d2、稳压管d1、电容c6、选择开关k2f、二极管d3和电阻r10;

26.所述可调电阻p4的第一端连接所述油动机反馈信号处理单元以接收所述电流及电压反馈信号,所述可调电阻p4的第二端经所述电阻r25连接至地,所述可调电阻p4的可调端经所述电阻r23连接至所述运算放大器n3a的反相输入端,所述运算放大器n3a的反相输入端连接所述电阻r1的第二端,所述电阻r1的第二端连接所述控制卡中的使能单元,所述运算放大器n3a的同相输入端经所述电阻r40连接至地,所述运算放大器n3a的反相输入端

还连接所述稳压管d2的阳极,所述稳压管d2的阴极连接所述稳压管d1的阴极,所述稳压管d1的阳极连接所述运算放大器n3a的输出端,所述稳压管d1的阳极用于连接所述使能单元,所述运算放大器n3a的反相输入端经所述电容c6连接至所述运算放大器n3a的输出端,所述运算放大器n3a的反相输入端还经所述选择开关k2f连接至所述二极管d3的阳极,所述二极管d3的阴极连接所述运算放大器n3a的输出端,所述运算放大器n3a的输出端连接所述电阻r10的第一端,所述电阻r10的第二端作为积分器输出信号输出端连接所述采集卡。

27.优选地,所述控制卡还包括油动机反馈信号采集单元和/或控制器输出信号处理单元;

28.所述油动机反馈信号采集单元连接所述油动机反馈信号处理单元和采集卡,以对所述电流及电压反馈信号进行滤波后发送至所述采集卡;

29.所述控制器输出信号处理单元连接所述积分器输出信号处理单元和油动机反馈信号处理单元,以根据所述积分器输出信号处理单元输出的积分器输出信号和电流及电压反馈信号进行运算,得到所述pid控制输出信号,并将所述pid控制输出信号发送至所述采集卡。

30.优选地,所述控制卡还包括两个阀门反馈信号处理单元;

31.一所述阀门反馈信号处理单元的输入端连接所述采集卡以及可连接所述比例阀的先导阀反馈信号输出端,该所述阀门反馈信号处理单元的输出端连接所述工控机;

32.另一所述阀门反馈信号处理单元的输入端连接所述采集卡以及可连接所述比例阀的主阀反馈信号输出端,该另一所述阀门反馈信号处理单元的输出端连接所述工控机。

33.优选地,每一个所述阀门反馈信号处理单元包括:稳压管d51、电阻r74、运算放大器n3a、电阻r83、电阻r41、电阻r27、电阻r28、可调电阻p8、电阻r26、运算放大器n3b、电阻r58、电阻r25和保护管d42;

34.所述稳压管d51的阴极为所述阀门反馈信号处理单元的输入端,所述稳压管d51的阴极经所述电阻r74连接至所述运算放大器n3a的反相输入端,所述稳压管d51的阴极还经所述电阻r83连接至地,所述稳压管d51的阳极接地,所述运算放大器n3a的反相输入端经所述电阻r41连接至所述运算放大器n3a的输出端,所述运算放大器n3a的同相输入端经所述电阻r27连接至第一直流电压正端,所述运算放大器n3a的同相输入端还经所述电阻r28连接至所述可调电阻p8的第一端,所述可调电阻p8的第二端和可调端接地,所述运算放大器n3a的输出端经所述电阻r26连接至所述运算放大器n3b的反相输入端,运算放大器n3b的同相输入端接地,所述运算放大器n3b的反相输入端还经所述电阻r58连接至运算放大器n3b的输出端,所述运算放大器n3b的的输出端还连接所述电阻r25的第一端,所述电阻r25的第二端作为所述阀门反馈信号放大单元处理单元18的输出端连接所述工控机。

35.本发明至少具有以下有益效果:提供一种汽轮机阀门特性测试装置,包括:箱体,以及箱体内设有:控制卡、采集卡、采集接口和工控机;可以通过工控机发送相关控制指令,从而使控制卡控制比例阀工作,在比例阀工作过程中,利用采集卡采集反馈信号、控制信号和油压信号,最后,工控机根据反馈信号、控制信号和油压信号出具相应的特性曲线,使工作人员能够全面、直观地对比例阀的工作进行监视和故障诊断,该装置不仅可以提前预测到故障发生,提示故障人员采取相应措施,还可以在汽轮机阀门的控制系统进行检修时,替代控制系统对比例阀进行控制,进而提高汽轮机阀门系统的可靠性。

附图说明

36.下面将结合附图及实施例对本发明作进一步说明,附图中:

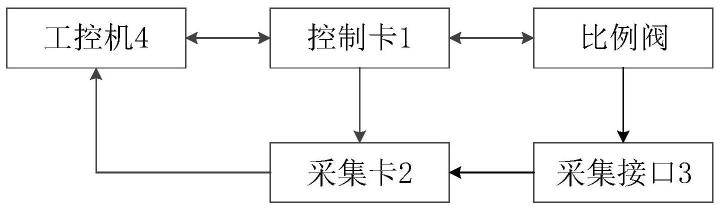

37.图1是本发明提供的汽轮机阀门特性测试装置的结构示意图;

38.图2是本发明提供的汽轮机阀门特性测试装置中的箱体的结构示意图;

39.图3是本发明提供的汽轮机阀门特性测试装置中的控制卡的结构示意图;

40.图4是本发明提供的零点指令信号处理单元的电路图;

41.图5是本发明提供的前馈输入运算单元的电路图;

42.图6是本发明提供的条件指令信号设置单元的电路图;

43.图7是本发明提供的线圈电流信号处理单元的电路图;

44.图8是本发明提供的线圈电流信号处理单元中的开关控制单元的电路图;

45.图9是本发明提供的积分器输出信号处理单元的电路图;

46.图10是本发明提供的油动机反馈信号处理单元的电路图;

47.图11是本发明提供的油动机反馈信号采集单元的电路图;

48.图12是本发明提供的阀门反馈信号处理单元的电路图。

具体实施方式

49.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

50.在某核电厂中,汽轮机阀门系统包括用于控制阀门开度的油动机、用于控制油动机工作的比例阀和用于控制比例阀工作的控制系统。

51.参考图1,本发明构造了一种汽轮机阀门特性测试装置,可以替代汽轮机阀门的控制系统对比例阀进行控制,实现对油动机的控制,并实现对比例阀进行特性测试,该汽轮机阀门特性测试装置包括箱体,以及箱体内设有:控制卡1、采集卡2、采集接口3和工控机4。

52.控制卡1用于控制比例阀工作。具体地,控制卡1可以根据核电厂的控制系统或工控机4的控制信号并结合比例阀的反馈信号生成用于控制比例阀的控制指令;其中,反馈信号包括先导阀反馈信号、主阀反馈信号和油动机反馈信号,控制信号包括线圈电流信号、零点指令信号、条件指令信号、pid控制信号和积分器输出信号。

53.先导阀反馈信号用于反映比例阀中的先导阀行程位置信息,该信号由先导阀中的位移传感器发送至控制卡1。

54.主阀反馈信号用于反映比例阀中的主阀行程位置信息,该信号由主阀中的位移传感器发送至控制卡1。

55.油动机反馈信号用于反映油动机的行程位置信息,该信号由油动机中的位移传感器发送至控制卡1。

56.线圈电流信号用于驱动先导阀中的电磁铁,以控制先导阀,进而控制主阀的开闭,该信号由控制卡1发送至先导阀中的电磁铁。

57.零点指令信号是根据控制系统或工控机4的输入信号经过运算处理(如pid运算)后产生控制比例阀行程的信号。

58.条件指令信号用于设置主阀的行程位置,该信号通过与主阀反馈信号共同参与相关运算处理,控制线圈电流信号的生成,进而控制主阀的最终行程位置,另外该信号的运算

是根据零点指令信号进行相关运算得到的。

59.pid控制信号是零点指令信号参与pid运算后所输出的控制信号,条件指令信号可以通过该控制信号经过运算得到。

60.积分器输出信号是零点指令信号参与pid运算过程中吗,进行积分运算后输出的信号。

61.采集卡2与控制卡1连接,用于采集控制卡1的反馈信号和控制信号,使工控机4可以同步且准确地采集到反馈信号和控制信号,以准确、真实地反映比例阀的工作情况,从而提高对特性测试的准确性。其中,反馈信号包括先导阀反馈信号、主阀反馈信号和油动机反馈信号中的至少一种,控制信号包括线圈电流信号、零点指令信号、条件指令信号、pid控制信号和积分器输出信号中的至少一种。

62.采集接口3与采集卡2连接,还与油动机中的压力传感器连接,以将油压信号发送至采集卡2。

63.在一些实施例中,油压信号包括比例阀入口油压信号、减压阀后油压、减压阀a油口的油压信号、减压阀b油口的油压信号、以及若干其它位置(如pt4油压信号、pt5油压信号、pt7油压信号等)的油压信号。

64.进一步地,采集接口3包括若干插头,这些插头中不仅用于与油动机中的压力传感器连接,还分别与油动机和比例阀中的位移传感器连接,以接收主阀、先导阀和油动机反馈信号;这些插头中当中还包括四个通讯插头。

65.工控机4与控制卡1和采集卡2连接,用于控制控制卡1工作,并对反馈信号、控制信号和油压信号进行处理,以生成相应的特性曲线。对应的,相应的特性曲线包括先导阀反馈信号特性曲线、主阀反馈信号特性曲线、油动机反馈信号特性曲线、线圈电流信号特性曲线、零点指令信号特性曲线、条件指令信号特性曲线、pid控制信号特性曲线和积分器输出信号特性曲线中的至少一种,工作人员可以通过观察特性曲线来判断比例阀的工作是否正常。

66.在一些实施例中,如图2所示,箱体为翻盖式箱体5,翻盖式箱体5内还设有用于对工控机4进行控制的操作面板51,打开翻盖式箱体5的翻盖后边可以对操作面板51进行操作;操作面板51上设有用于控制反馈信号通断、实现使能功能和设置工作模式的选择开关单元511。

67.在一些实施例中,选择开关单元511包括若干选择开关;其中,一些选择开关串联连接在每一个反馈信号与控制卡1之间,从而通过选择开关来模拟反馈信号失效的情况;至少一个选择开关与控制卡1中的控制器输出信号处理单元17的使能端连接,用于控制控制器输出信号处理单元17是否使能;还有一些选择开关与工控机4连接,用于选择特性测试的工作模式。

68.进一步地,特性测试包括四个工作模式,分别为:模式1、以21%/s分段变速率模拟gre001试验;模式2、以恒定1.1%/s关闭速率模拟gre001试验;模式3、40%阀位以上8.9%/s关闭速率、40%阀位以下1.5%/s关闭速率的设定模拟gre001试验;模式4、以恒定3.3%/s关闭速率模拟gre001试验。其中,gre001试验的过程包括:通过控制比例阀控制调节阀基于设定关闭速率进行关闭,在调节阀完全关闭后,控制比例阀中的截止阀关闭,在截止阀完全关闭后,控制调节阀基于设定打开速率打开到20%,然后控制调节阀基于设定关闭速率进

行关闭,然后控制截止阀打开,在截止阀完全打开后,控制调节阀基于设定打开速率打开到正常运行开度。在gre001试验过程中,工控机4根据采集卡2采集到相关信号生成相应的特性曲线。

69.为了方便接线,在一些实施例中,采集接口3中的插头可设置在操作面板51上,接口类型可以为航空插头。

70.在一些实施例中,如图2所示,该汽轮机阀门特性测试装置还包括设于翻盖式箱体5的翻盖内侧的触摸屏6,触摸屏6连接工控机4,触摸屏6用于实时显示反馈信号、控制信号和油压信号的特性曲线,以及获取控制指令。

71.为了提高便携性,在一些实施例中,翻盖式箱体的底部设有万向轮7,翻盖式箱体5的一侧面上设有伸缩杆8,以及翻盖式箱体5的翻盖外侧设有提手组件(未图示)。

72.在一些实施例中,该汽轮机阀门特性测试装置还包括设于操作面板51内侧的供电单元,该供电源用于为装置内各个单元提供电源,包括提供第一、第二、第三直流电压;其中,第一直流电压可以为

±

10v,第一直流电压正端为10v,第一直流电压负端为-10v;第二直流电压可以为

±

15v;第三直流电压可以为24v。

73.在一些实施例中,如图3所示,控制卡1包括零点指令信号处理单元11;进一步地,如图4所示,零点指令信号处理单元11包括:电阻r124、电阻r123、运算放大器n10b、电容c43、电阻r126、电阻r125、电阻r122、稳压管d15、电阻r77、反相器n6e、二极管t19a、运算放大器n10a、电容c48、电阻r111、电阻r112、电阻r110、二极管t19b、电阻r78、反相器n6d、电阻r76、npn管t20、电阻r75、pnp管t17、电阻r84、二极管d14、电阻r85、电容c49、稳压管d52和电阻r7;

74.具体地,电阻r124的第二端用于接收零点控制信号,电阻r124的第二端还经电阻r123连接至运算放大器n10b的同相输入端,运算放大器n10b的同相输入端经电容c43连接至运算放大器n10b的反相输入端,运算放大器n10b的反相输入端经电阻r126连接至地,运算放大器n10b的反相输入端还经电阻r125连接至第一直流电压正端,运算放大器n10b的输出端经电阻r122连接至运算放大器n10b的同相输入端,运算放大器n10b的输出端还连接稳压管d15的阳极,稳压管d15的阴极经电阻r77连接至第二直流电压,稳压管d15的阴极还连接反相器n6e的输入端,反相器n6e的输出端连接二极管t19a的阳极;

75.电阻r124的第一端连接运算放大器n10a的同相输入端,运算放大器n10a的同相输入端还经电容c48连接至运算放大器n10a的反相输入端,运算放大器n10a的反相输入端经电阻r111连接至第一直流电压负端,运算放大器n10a的反相输入端还经电阻r112连接至地,运算放大器n10a的同相输入端经电阻r110连接至运算放大器n10a的输出端,运算放大器n10a的输出端连接二极管t19b的阳极;

76.二极管t19a的阴极连接二极管t19b的阴极,二极管t19b的阴极经电阻r78连接至地,二极管t19b的阴极还连接反相器n6d的输入端,反相器n6d的输出端经电阻r76连接至npn管t20的基极,npn管t20的发射极接地,npn管t20的集电极经电阻r75连接至pnp管t17的基极,pnp管t17的基极经电阻r84连接至第三直流电压,pnp管t17的集电极经电阻r85连接至地,pnp管t17的集电极还连接二极管d14的阳极,二极管d14的阴极和pnp管t17的发射极连接第三直流电压,二极管d14的阳极经电容c49至地,二极管d14的阳极还连接稳压管d52的阴极,稳压管d52的阳极接地,二极管d14的阳极还连接电阻r7的第一端,电阻r7的第二端

作为零点指令信号输出端连接采集卡2,零点指令信号输出端用于连接比例阀。

77.为了提高采集卡2的采样精度,在一些实施例中,可以将电阻r7设置为100欧姆。

78.参考图4,零点指令信号处理单元11的工作原理如下:零点控制信号一路经电阻r123进入由运算放大器n10b与电阻r122组成的比较器,在该支路中,当前馈输出信号大于电阻r125与电阻r126的相交点电压时,运算放大器n10b输出高电平,经过反相器n6e时,信号将会发生反相;前馈输出信号另一路经电阻r124进入由运算放大器n10b与电阻r110组成的比较器,当前馈输出信号大于电阻r112与电阻r111的相交点电压时,运算放大器n10a输出高电平;两路的输出电压会影响到二极管t19b的阴极电压,当二极管t19b的阴极电压为低电平时,反相器n6d输出高电平,使npn管t20导通,进而使pnp管t17也导通,最终使零点指令信号输出端在稳压管d52的作用下,输出一定值的高电平;反之,当二极管t19b的阴极电压为高电平时,零点指令信号输出端输出低电平。

79.在一些实施例中,如图5所示,控制卡1还包括前馈输入运算单元,前馈输入运算单元的输入端用于接收pid控制器的前馈输出信号,而前馈输入运算单元的输出端(对应为运算放大器n3d的输出端)用于输出前馈输出信号至零点指令信号处理单元;另外,图5中的使能单元在使能时,可以看作为闭合的开关。

80.在一些实施例中,如图3和图6所示,控制卡1还包括条件指令信号设置单元12,其包括:二极管d18、电阻r96、稳压管d4、可调电阻p3、电阻r14、电阻r113、二极管d2、电阻r12、可调电阻p2、稳压管d3、电阻r13、电阻r114、稳压管d20、稳压管d19、电阻r121、电阻r15、可调电阻p1、电阻r117、运算放大器n10c、电阻r120、电阻r196和保护管d43;

81.具体地,二极管d18的阳极连接运算放大器n10a的输出端,二极管d18的阴极经电阻r96连接至稳压管d4的阴极,稳压管d4的阳极接地,稳压管d4的阴极还连接可调电阻p3的第二端,可调电阻p3的第一端经电阻r14连接至地,可调电阻p3的可调端连接电阻r113的第一端;

82.二极管d2的阴极连接运算放大器n10b的输出端,二极管d2的阳极经电阻r12连接至可调电阻p2的第二端,可调电阻p2的第二端连接稳压管d3的阳极,稳压管d3的阴极接地,可调电阻p2的第一端经电阻r13连接至地,可调电阻p2的可调端连接电阻r114的第一端;

83.电阻r114的第二端连接电阻r113的第二端和稳压管d20的阳极,稳压管d20的阴极连接稳压管d19的阴极,电阻r114的第二端经电阻r121连接至稳压管d19的阳极和运算放大器n10c的输出端,电阻r114的第二端经电阻r15连接至可调电阻p1的可调端,可调电阻p1的第一端连接第一直流电压正端,可调电阻p1的第二端连接第一直流电压负端,电阻r114的第二端还连接电阻r117的第二端和运算放大器n10c的反相输入端,电阻r117的第一端连接工控机4,运算放大器n10c的同相输入端经电阻120连接至地,运算放大器n10c的输出端连接电阻r196的第一端,电阻r196的第二端经保护管d43连接至地,电阻r196的第二端作为条件指令信号输出端连接采集卡2。

84.参考图6,条件指令信号设置单元12的工作原理如下:运算放大器n10c、电阻r121、电阻r117和电阻r120组成了放大电路,该放大电路的输出电压与电阻r121及电阻r117阻值比例、电阻117的第一端电压和运算放大器n10c的反相输入端电压相关;而运算放大器n10c的反相输入端的电压是在可调电阻p1、可调电阻p2、可调电阻p3、运算放大器n10a的输出电压(n10a输出的高电平会影响电阻r96、可调电阻p3、r14所组成的分压电路在可调电阻p3的

可调端的输出电压)和运算放大器n10b的输出电压(n10b输出的高电平会影响电阻r12、可调电阻p2、r13所组成的分压电路在可调电阻p2的可调端的输出电压)相关,因此,在该实施例中,可以通过调节可调电阻p1、可调电阻p2、可调电阻p3和电阻117的第一端电压来控制运算放大器n10c的输出端电压;另外,运算放大器n10c的输出端还连接相关运算电路(未图示,主要用于参与线圈电流信号的生成运算)。

85.在一些实施例中,如图3和图7所示,控制卡1还包括线圈电流信号处理单元13,其包括:开关控制单元、电阻r162、npn管t6、电阻r161、电阻r154、电阻r164、pnp管t8、npn管t9、电阻r205、稳压管d28、pmos管t2、电感l4、二极管d34、电容c5、电阻r173、运算放大器n16a、电阻r183、电阻r172、电阻r181、电阻r188、nmos管t3、电阻r163、电阻r174、二极管d35、电感l3和电容c4;

86.具体地,开关控制单元的开关信号输出端经电阻r162连接至npn管t6的基极,npn管t6的基极还经电阻r161连接至地,npn管t6的发射极经电阻r154连接至地,npn管t6的集电极经电阻r164连接至第三直流电压,npn管t6的集电极还连接pnp管t8的基极和npn管t9的基极,npn管t9的集电极连接第三直流电压,npn管t9的发射极连接pnp管t8的发射极,pnp管t8的集电极接地,pnp管t8的发射极还经电阻r205连接至稳压管d28的阳极,稳压管d28的阳极连接pmos管t2的栅极,稳压管d28的阴极和pmos管t2的源极连接第三直流电压,pmos管t2的漏极连接电感l4的第一端和二极管d34的阴极,电感l4的第二端经电容c5连接至地,电感l4的第二端为第一线圈电流信号输出端可连接先导阀的电磁铁线圈;

87.二极管d34的阳极经电阻r173连接至运算放大器n16a的反相输入端,二极管d34的阳极还经电阻r183连接至地,运算放大器n16a的反相输入端经电阻r172连接至运算放大器n16a的输出端,运算放大器n16a的输出端作为误差信号采样端连接采集卡2,运算放大器n16a的同相输入端经电阻r181连接至地,运算放大器n16a的同相输入端还经电阻r188连接至nmos管t3的源极,nmos管t3的源极经电阻r174连接至地,nmos管t3的栅极经电阻r163连接至开关控制单元的开关信号输出端,nmos管t3的漏极连接二极管d35的阳极,二极管d35的阴极连接第三直流电压,nmos管t3的漏极还连接电感l3的第一端,电感l3的第二端经电容c4连接至地,电感l3的第二端为第二线圈电流信号输出端可连接先导阀的电磁铁线圈。

88.在一些实施例中,开关控制单元的电路图可以参考图8,其中,线圈控制指令是根据阀门反馈信号(包含先导阀反馈信号和主阀反馈信号)和条件指令信号进行相关运算得到的;开关电源芯片n13的第10引脚为开关控制单元的开关信号输出端。

89.参考图7,线圈电流信号处理单元13的工作原理如下:当开关控制单元输出的开关信号为高电平时:开关信号一路经电阻162输入至npn管t6的基极,使npn管t6导通,以使pnp管t8和npn管t9也导通,进而使pmos管t2也导通;开关信号另一路经电阻163输入至nmos管t3的栅极,使nmos管t3导通,最终使第三直流电压经pmos管t2、电感l4、先导阀的电磁铁线圈、电感l3、nmos管t3和电阻r174形成回路,进而使先导阀的电磁铁线圈励磁,先导阀开始动作。

90.在一些实施例中,如图3所示,控制卡1还包括油动机反馈信号处理单元14和积分器输出信号处理单元15;油动机反馈信号处理单元14用于采集比例阀反馈的电压及电流信号,并对电压及电流信号进行处理,得到电流及电压反馈信号。

91.在一些实施例中,如图9所示,积分器输出信号处理单元15包括:可调电阻p4、电阻

r25、电阻r23、运算放大器n3a、电阻r1、电阻r40、稳压管d2、稳压管d1、电容c6、选择开关k2f、二极管d3和电阻r10;

92.具体地,可调电阻p4的第一端连接油动机反馈信号处理单元14以接收电流及电压反馈信号,可调电阻p4的第二端经电阻r25连接至地,可调电阻p4的可调端经电阻r23连接至运算放大器n3a的反相输入端,运算放大器n3a的反相输入端连接电阻r1的第二端,电阻r1的第二端用于连接控制卡1中的使能单元,运算放大器n3a的同相输入端经电阻r40连接至地,运算放大器n3a的反相输入端还连接稳压管d2的阳极,稳压管d2的阴极连接稳压管d1的阴极,稳压管d1的阳极连接运算放大器n3a的输出端,稳压管d1的阳极用于连接使能单元,运算放大器n3a的反相输入端经电容c6连接至运算放大器n3a的输出端,运算放大器n3a的反相输入端还经选择开关k2f连接至二极管d3的阳极,二极管d3的阴极连接运算放大器n3a的输出端,运算放大器n3a的输出端连接电阻r10的第一端,电阻r10的第二端作为积分器输出信号输出端连接采集卡2。其中,使能单元在执行使能操作时,相当于将电阻r1的第二端和运算放大器n3a的输出端短接。

93.为了提高采集卡2的采样精度,在一些实施例中,可以将电阻r10设置为100欧姆。

94.参考图9,积分器输出信号处理单元15的工作原理如下:电流及电压反馈信号在可调电阻p4和电阻r25分压后,经电阻r23输入到运算放大器n3a的反相输入端,在使能单元动作时,运算放大器n3a、电阻r1和电阻r23组成放大电路,对分压后的电流及电压反馈信号进行放大,最终该放大信号从运算放大器n3a的输出端输出,参与pid运算(未图示),并经电阻r10输入至采集卡2。

95.在一些实施例中,油动机反馈信号处理单元14的电路图可以参考图10,其中,电压反馈信号和电流反馈信号分别来自油动机的阀门位移传感器输出的电压反馈信号和电流反馈信号。

96.在一些实施例中,如图3所示,控制卡1还包括油动机反馈信号采集单元16和/或控制器输出信号处理单元17;

97.具体地,油动机反馈信号采集单元16连接油动机反馈信号处理单元14和采集卡2,以对电流及电压反馈信号进行滤波后发送至采集卡2;控制器输出信号处理单元17连接积分器输出信号处理单元15和油动机反馈信号处理单元14,以根据积分器输出信号处理单元15输出的积分器输出信号和电流及电压反馈信号进行运算,得到pid控制输出信号,并将pid控制输出信号发送至采集卡2。另外,控制器输出信号处理单元17与积分器输出信号处理单元15共同组成了pid运算电路,pid控制输出信号最终将与前馈输出信号进行运算,得到零点控制信号,进而参与零点指令信号的运算。

98.在一些实施例中,油动机反馈信号采集单元16的电路图可参照图11。

99.在一些实施例,如图3所示,控制卡1还包括两个阀门反馈信号处理单元18;具体地,一阀门反馈信号处理单元18a的输入端连接采集卡2以及可连接比例阀的先导阀反馈信号输出端,该阀门反馈信号处理单元18a的输出端连接工控机4;另一阀门反馈信号处理单元18b的输入端连接采集卡2以及可连接比例阀的主阀反馈信号输出端,该另一阀门反馈信号处理单元18b的输出端连接工控机4。

100.在一些实施例中,如图12所示,每一个阀门反馈信号处理单元18包括:稳压管d51、电阻r74、运算放大器n3a、电阻r83、电阻r41、电阻r27、电阻r28、可调电阻p8、电阻r26、运算

放大器n3b、电阻r58、电阻r25和保护管d42;

101.具体地,稳压管d51的阴极为阀门反馈信号处理单元18的输入端,稳压管d51的阴极经电阻r74连接至运算放大器n3a的反相输入端,稳压管d51的阴极还经电阻r83连接至地,稳压管d51的阳极接地,运算放大器n3a的反相输入端经电阻r41连接至运算放大器n3a的输出端,运算放大器n3a的同相输入端经电阻r27连接至第一直流电压正端,运算放大器n3a的同相输入端还经电阻r28连接至可调电阻p8的第一端,可调电阻p8的第二端和可调端接地,运算放大器n3a的输出端经电阻r26连接至运算放大器n3b的反相输入端,运算放大器n3b的同相输入端接地,运算放大器n3b的反相输入端还经电阻r58连接至运算放大器n3b的输出端,运算放大器n3b的的输出端还连接电阻r25的第一端,电阻r25的第二端作为阀门反馈信号放大单元处理单元18的输出端连接工控机4。

102.参考图12,阀门反馈信号处理单元18的工作原理如下:阀门反馈信号处理单元18的输入端用于接收主阀或先导阀的位移位移传感器输出的信号,而电阻r74、运算放大器n3a、电阻r83、电阻r41、电阻r27、电阻r28和可调电阻p8组成一级放大电路,该放大电路对位移位移传感器的输出信号进行放大,放大后的信号经电阻r26输入至运算放大器n3b的反相输入端,而运算放大器n3b、电阻r26和电阻r58组成二级放大电路,对信号进行再次放大,运算放大器n3b的输出端经电阻25输出最终的阀门反馈信号到工控机4,同时,该阀门反馈信号还与条件指令信号参与到线圈控制指令的运算(未图示)。

103.本发明至少具有以下有益效果:提供一种汽轮机阀门特性测试装置,包括:箱体,以及箱体内设有:控制卡、采集卡、采集接口和工控机;可以通过工控机发送相关控制指令,从而使控制卡控制比例阀工作,在比例阀工作过程中,利用采集卡采集反馈信号、控制信号和油压信号,最后,工控机根据反馈信号、控制信号和油压信号出具相应的特性曲线,使工作人员能够全面、直观地对比例阀的工作进行监视和故障诊断,该装置不仅可以提前预测到故障发生,提示故障人员采取相应措施,还可以在汽轮机阀门的控制系统进行检修时,替代控制系统对比例阀进行控制,进而提高汽轮机阀门系统的可靠性。

104.可以理解的,以上实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,凡跟本发明权利要求范围所做的等同变换与修饰,均应属于本发明权利要求的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1