一种深埋隧道三向应力环境物理模拟装置及其加载方法

1.本发明属于实验设备技术领域,具体涉及一种深埋隧道三向应力环境物理模拟装置及其加载方法。

背景技术:

2.在岩土工程领域中,对于岩石力学性质的研究,最常采用的办法就是从现场采集岩块样品,在实验室加工成标准尺寸的试件,采用压力试验机对其进行单轴、双轴、常规三轴或真三轴加载试验,以获取相关的岩石力学性能参数。

3.随着地下浅部矿产资源开采逐渐减少,采矿、隧道、地下硐室、水电站等工程逐渐向深部地下发展。随着深度的增加,深部岩石所受的应力状态更加复杂,同时深部岩石所处的应力状态对其变形特征有重要的影响,一般来讲,深部岩石所处的应力状态可简化为三向应力状态,研究岩石在三向应力状态的强度与变形特性对于深部隧道围岩破坏与支护问题有这重要的指导意义。但是国内现有的三轴试验机,试样尺寸普遍偏小,难以模拟深埋隧道所处的三向应力环境。

4.同时随着研究的深入,人们发现随着深度的增加,地应力逐渐增大。静应力对爆破效果产生较大的影响,了解三向应力对深埋隧道爆破掘进的影响规律,充分发挥地应力的正面作用,减小地应力的负面作用是现在深埋隧道钻爆法掘进施工亟须解决的工程问题。

技术实现要素:

5.本发明的目的是为了解决现有实验设备技术领域中存的缺陷,提出一种深埋隧道三向应力环境物理模拟装置及其加载方法。

6.为了实现以上目的,本发明采用如下技术方案:

7.一种深埋隧道三向应力环境物理模拟装置,三向应力环境物理模拟装置包括加载隧道模型和若干块设于加载隧道模型外侧的加载垫块、以及设于与加载隧道模型上的载荷测量单元和调节部,所述加载垫块之间通过调节部可拆卸的连接,加载隧道模型安装于抗冲击双轴加载系统内,抗冲击双轴加载系统与抗冲击双轴加载系统电性连接;

8.所述载荷测量单元包括压力传感器和载荷记录仪,所述压力传感器设置于所述加载垫块与所述加载隧道模型之间,所述载荷记录仪设置于所述抗冲击双轴加载系统外部,所述载荷记录仪与所述压力传感器电性连接。

9.作为优选地,所述加载垫块包括前主板、后主板、左垫块、右垫块、上垫块、下垫块,所述左垫块设置于所述加载隧道模型的左侧,所述右垫块设置于所述加载隧道模型的右侧,所述上垫块设置于所述加载隧道模型的上测,所述下垫块设置于所述加载隧道模型的下侧,所述前主板设置于所述加载隧道模型的前侧,所述后主板设置于所述加载隧道模型的后侧,所述加载隧道模型、左垫块、右垫块、上垫块、下垫块设置于所述前主板和所述后主板之间。

10.作为优选地,所述前主板上设有嵌入孔,所述嵌入孔内连接有前嵌板。

11.作为优选地,所述前嵌板可设置为带有已开挖圆形或马蹄形隧道的试件模型。

12.作为优选地,所述调节部设有多个,所述调节部为调节螺栓。

13.作为优选地,所述左垫块、右垫块、上垫块、下垫块上分别设有横向设置的预留通孔,所述前主板和所后主板上设有分别与所述垫块、右垫块、上垫块、下垫块上的预留通孔对应的连接孔,所述左垫块通过所述调节部贯穿于所述左垫块上的预留通孔和所述前主板和后主板上的连接孔可拆卸的连接,所述右垫块通过所述调节部贯穿于所述右垫块上的预留通孔和所述前主板和后主板上的连接孔可拆卸的连接,所述上垫块通过所述调节部贯穿于所述上垫块上的预留通孔和所述前主板和后主板上的连接孔可拆卸的连接,所述下垫块通过所述调节部贯穿于所述下垫块上的预留通孔和所述前主板和后主板上的连接孔可拆卸的连接。

14.作为优选地,所述前主板的内侧设有与所述加载隧道模型外形相同的内凸面,所述后主板的内侧设有与所述加载隧道模型大小相同的内凹面。

15.作为优选地,所述前嵌板上设有监测通孔,所述后主板上设有对应的检测通孔。

16.作为优选地,所述前嵌板上的监测通孔和后主板上的检测通孔可通过高速摄像机观测被加载巷道试验的破坏过程。

17.一种深埋隧道三向应力环境物理模拟的加载方法,包括以下步骤:

18.s1:按照配比制作加载隧道模型;

19.s2:在加载隧道模型上连接加载垫块、调节部和载荷测量单元,根据加载隧道模型的形状确定前嵌板的形状,并将前嵌板安装在加载垫块上;

20.s3:通过调节部将加载隧道模型固定在加载垫块所形成的内部空间,并连接压力传感器和载荷测量单元;

21.s4:将安装好的加载隧道模型安装到抗冲击双轴加载系统内,并连接抗冲击双轴加载控制器,通过抗冲击双轴加载控制器控制加载隧道模型周向围压大小,旋动调节部,通过压力传感器显示加载隧道模型轴向围压大小,同时压力数值传输给载荷记录仪;

22.s5:在光源探照下,打开高速相机,调整光源和高速相机焦距,通过监测通孔利用高速相机记录被加载隧道模型围岩的破坏过程;

23.s6:关闭抗冲击双轴加载系统与抗冲击双轴加载控制器,依次拆除调节部和加载垫块,取出加载隧道模型;

24.s7:关闭高速摄影机,分析实验破坏现象。

25.与现有技术相比,本发明的有益效果有:

26.一种深埋隧道三向应力环境物理模拟装置及其加载方法,通过抗冲击双轴加载系统提供可控制的侧压,前后轴压由调节部提供,加载压力大且载荷稳定,各个方向可各自独立进行加载,可提供不同组合的轴压和侧压,无需对双轴加载设备进行复杂的结构设计就能够事项三向加载;本发明的结构简单,抗冲击和震动能力强,能用于加载需要进行爆破等具有冲击震动特点的实验,且在实验完成后,可取出被加载试样,使加载垫块可重复使用,便捷实用,具有良好的应用前景。

附图说明

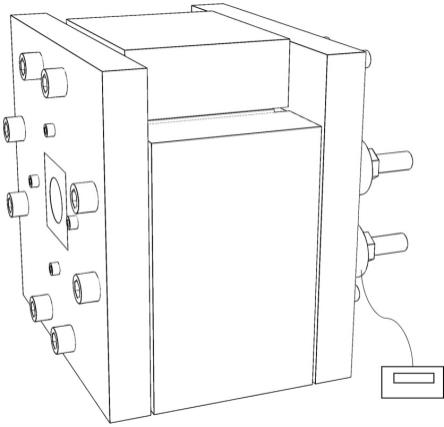

27.图1为本发明一种深埋隧道三向应力环境物理模拟装置的结构示意图;

28.图2为本发明一种深埋隧道三向应力环境物理模拟装置的爆炸结构示意图;

29.图3为本发明一种深埋隧道三向应力环境物理模拟装置的前主板与前嵌板的结构示意图;

30.图4为本发明一种深埋隧道三向应力环境物理模拟装置的前主板i—i剖面结构示意图;

31.图5为本发明一种深埋隧道三向应力环境物理模拟装置的后主板结构示意图;

32.图6为本发明一种深埋隧道三向应力环境物理模拟装置的三向应力环境加载结构示意图。

33.附图中,1:前主板,2:前嵌板,3:左垫块,4:右垫块,5:上垫块,6:下垫块,7:后主板,8:调节部,9:压力传感器,10:载荷记录仪,11:监测通孔,12:预留通孔,13:加载隧道模型,14:抗冲击双轴加载系统,15:大钢板,16:小钢板,17:螺栓,18:三向应力环境物理模拟装置,19:抗冲击双轴加载系统控制器,20:高速相机,21:光源。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

35.如图1-6所示,一种深埋隧道三向应力环境物理模拟装置,加载隧道模型安装于抗冲击双轴加载系统14内,形成三向应力环境物理模拟装置,抗冲击双轴加载系统14与抗冲击双轴加载系统19电性连接;三向应力环境物理模拟装置18由抗冲击双轴加载系统14提供侧压,通过与抗冲击双轴加载系统控制器19之间的信号传输来控制对加载隧道模型13的侧压大小。

36.三向应力环境物理模拟装置18包括加载隧道模型13、加载垫块、载荷测量单元及和调节部8,加载垫块设置在加载隧道模型13的轴向,加载垫块之间通过调节部8可拆卸的连接;载荷测量单元10包括压力传感器9和载荷记录仪10,压力传感器9设置于所述加载垫块与加载隧道模型13之间,载荷记录仪10设置于抗冲击双轴加载系统14外部,所载荷记录仪10与压力传感器9电性连接,压力传感器可采用环形压力传感器。

37.本实施案例中,加载垫块包括前主板1、前嵌板2、左垫块3、右垫块4、上垫块5、下垫块6及后主板7;环形压力传感器9设置在前主板7与调节部8之间;调节部8可设置为8根,将调节部8穿过预留通孔12,旋紧调节部8,调节前后轴压,待载荷记录仪10的大小显示为2kn,停止旋紧调节部8。

38.本实施案例中,前嵌板2可根据工程实际设定被加载试样为圆形或马蹄形隧道模型。

39.本实施案例中,整个三向应力环境物理模拟装置18均设置为可拆卸结构。

40.本实施案例中,在前主板1和前嵌板2之间的调节部上设置垫片,垫片可采用钢制材料。

41.本实施案例中,在加载垫块中,可以通过改变前主板1、前嵌板2、左垫块3、右垫块4、上垫块5、下垫块6、后主板7的尺寸大小,对不同尺寸的加载隧道模型13进行三向加载。

42.本实施案例中,在前嵌板2和后主板7上设置对应的预留通孔11和检测通孔,可通过预留通孔11和检测通孔借助高速摄影机观测被加载试样的破坏过程。

43.本实施案例中,前主板1可采用大钢板15,前嵌板2可采用小钢板16,在前主板1及后主板7上设有前嵌板2用来传力,调节部8可采用内六角螺栓17,通过内六角螺栓17与大钢板15连接,传力板材质为q235钢。

44.本实施案例中,所述的上垫块3、下垫块4、左垫块5、右垫块6均由q235钢板打孔而成。

45.本实施案例中,所述的左垫块5的高度和右垫块6的高度要小于被加载试样13、上垫块3和下垫块4的高度。

46.本实施案例中,加载隧道模型13采用圆形隧道模型,加载隧道模型尺寸采用300mm

×

300mm

×

200mm的水泥砂浆试件;抗冲击双轴加载试系统型号为zlcjs-5000,水平和垂直最大加载力为5000kn;调节螺栓采用8根直径为30mm的定制螺栓;环形压力传感器型号为bhr-4/100t,其量程为0~1000kn;监视破坏过程的高速摄影机型号为kirana-05m。

47.采用三向应力环境物理模拟装置的加载方法,包括以下步骤:

48.s1:按照水泥:粗砂:细砂:水为1:1.7:1.7:0.7的比例配置被加载隧道模型的水泥砂浆试件,隧道模型设定为圆形,隧道直径为60mm,放入300mm

×

300mm

×

200mm的模具中,标准养护28天;

49.s2:在抗冲击双轴加载实验平台上安装下垫块,然后在下垫块上表面覆盖均匀涂满黄油的塑料薄膜,将被加载隧道模型放置在塑料薄膜上,然后在隧道模型上表面覆盖均匀涂满黄油的塑料薄膜,放置上垫块;

50.s3:在被加载隧道模型两侧安装左垫块、右垫块,同时在隧道模型左右两侧表面覆盖均匀涂满黄油的塑料薄膜,然后用橡皮锤敲击左右垫块,使他们与被加载隧道模型紧密接触;

51.s4:将前主板及后主板按照调节螺栓预留通孔定位对齐,分别安装在被加载隧道的前后两侧;

52.s5:将调节螺栓穿过8个预留通孔,然后将环形压力传感器安装在调节螺栓与后主板之间,旋紧调节螺栓,使被加载隧道与前主板及后主板紧密接触,使载荷记录仪的大小显示为2kn;

53.s6:启动抗冲击双轴加载系统,控制被加载隧道模型上下压和左右围压大小分别为600kn与1080kn,旋动调节螺栓,通过环形压力传感器示数控制被加载模型隧道前后轴压大小,使载荷记录仪的大小显示为182kn同时压力数值传输给载荷记录仪;

[0054][0055][0056][0057]

用以模拟岩体上下、左右、前后受力分别10mpa、18mpa、2mpa。

[0058]

s7:打开高速摄影机,调试聚焦隧道模型区域,利用高速摄影机记录被加载隧道模型的破坏过程;

[0059]

s8:实验结束后,关闭抗冲击双轴加载系统,依次拆除调节螺栓、加载垫块等装置;

[0060]

s9:关闭高速摄影机,分析实验现象。

[0061]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1