一种发动机外形轮廓自动扫描检测系统及方法与流程

本发明涉及一种发动机外形轮廓自动扫描检测系统及方法,属于制造业几何量计量检测领域。

背景技术:

1、航空发动机是为航空器提供飞行所需动力的发动机,其表面布有数量庞大的管路与重要零件,由于航空发动机工作于高温、高压、高频振动的环境中,众多零部件的安装位置一旦出现偏差,会对发动机的安全性与可靠性造成隐患,因此对于装配后的发动机外形轮廓检测至关重要。传统的检测方法包括采用卡板的接触式测量与手持式光学扫描仪非接触测量,前者存在检测精度差的问题,后者存在检测效率低,检测前期处理与后续处理复杂的问题。本发明设计的发动机外形轮廓自动扫描设备采用非接触的测量方式,可实现发动机轮廓的快速批量的扫描测量,借助多目视觉测量系统与发动机支撑平台,能够对扫描数据进行全局拼接,降低连续拼接导致的拼接累计误差,提高检测精度,缩短检测周期,提高检测效率。

技术实现思路

1、立足于航空发动机外形轮廓的高精度高效检测难点,本发明主要目的是提供一种发动机外形轮廓自动扫描检测系统及方法,基于光学实现对发动机外形轮廓的非接触式自动化扫描检测,本发明的检测系统搭载于六轴机械臂之上,能够实现机械臂路径实时补偿,不需要严格控制六轴机械臂与被测航空发动机的相对位置关系,实现发动机外形轮廓大面积的柔性自动化非接触式扫描检测,能够对发动机外形轮廓扫描数据进行全局拼接,降低传统手持式扫描仪扫描测量时连续拼接导致的拼接累计误差,提高检测精度,缩短检测周期,提高检测效率。

2、本发明的目的是通过下述技术方案实现的。

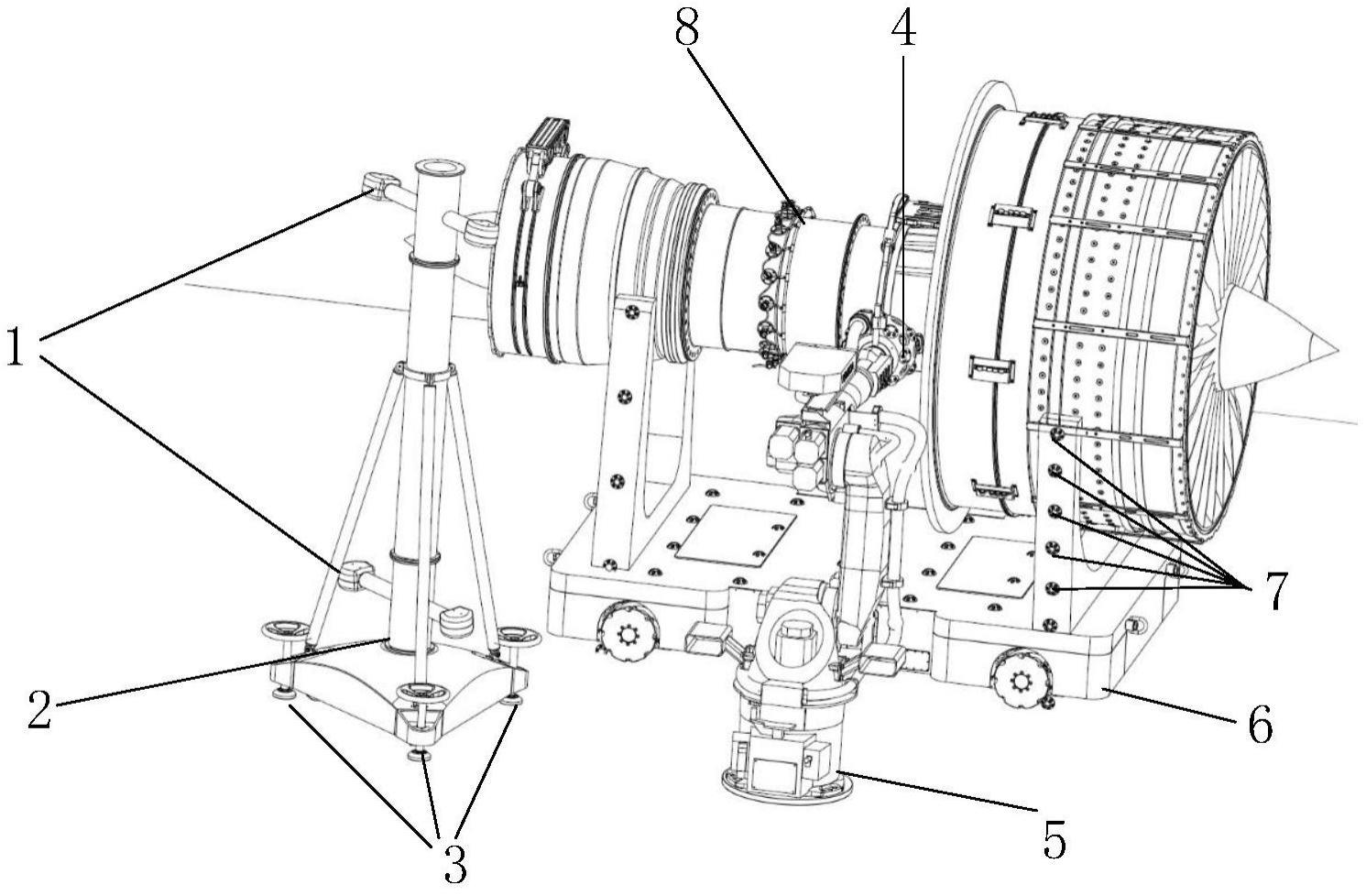

3、本发明公开的一种发动机外形轮廓自动扫描检测系统,包括多目视觉测量系统、具有空间定位装置的线激光扫描仪(以下简称“线激光扫描仪”)、六轴机械臂、具有多个空间定位目标的发动机支撑平台(以下简称“发动机支撑平台”)、控制与数据分析软件。

4、通过“线激光扫描仪”获取发动机外形轮廓局部区域的三维形貌数据;通过六轴机械臂,实现发动机外形轮廓大范围自动化扫描;通过高精度升降平台与多目视觉测量系统,实现“线激光扫描仪”采集形貌数据的全局拼接;通过多目视觉测量系统对“发动机支撑平台”进行跟踪与空间位姿解算,实时计算被测发动机当前位姿与规划机械臂路径时的位姿差异,实现六轴机械臂的测量路径的自动补偿,降低传统手持式扫描仪扫描测量时连续拼接导致的拼接累计误差,提高检测精度。

5、作为优选,所述多目视觉测量系统采用碳纤维材料作为结构主体,内置有高精度双轴倾角传感器,该高精度双轴倾角传感器用于建立水平基准;图像采集部分为四套高精度面阵黑白工业相机与工业镜头,两两一组,组成两个双目视觉测量子系统,工业镜头前装有滤光片,用于滤除被测目标点之外的环境光干扰;多目视觉测量系统通过对空间定位装置上的空间定定位目标的冗余测量,实现“线激光扫描仪”与“发动机支撑平台”实时姿态测量。

6、作为优选,所述高精度升降平台采用碳纤维材料作为结构主体,具备四级高精度螺栓升降与自锁机构,用于实现多目视觉测量系统中两个双目视觉测量子系统间的位置关系精确调整。高精度升降平台具有三个可调整支撑底座,保证升降平台与其上的多目视觉测量系统的长时间稳定;所述高精度升降平台用于调整多目视觉测量系统的视野范围,实现不同尺寸发动机的外形轮廓测量。

7、作为优选,所述“线激光扫描仪”扫描主体结构外侧安装有空间定位装置,每个空间定位装置上具有16个空间定位目标。每个空间定位目标采用碳纤维材料作为结构主体,布有六个用于多目视觉系统观测的圆形目标与一个用于激光跟踪仪靶球定位的定位孔,通过利用激光跟踪仪测量该定位孔,实现对六个圆形目标确定的空间坐标赋值。该空间定位装置能够被多目视觉测量系统所识别并进行位姿计算,空间定位装置坐标系与扫描主体结构坐标系的相对关系,经过高精度标定。“线激光扫描仪”能够实现局部区域的点云数据扫描,并将扫描得到点云数据通过空间定位装置与扫描主体结构的位置关系,转换到多目视觉测量系统坐标系中。

8、作为优选,所述六轴机械臂末端具有高刚度、高承载能力的法兰盘,通过法兰盘将具有空间定位装置的线激光扫描仪固定在六轴机械臂的末端,通过多目视觉测量系统计算出六轴机械臂基座标系与多目视觉测量系统坐标系的相对关系,结合控制与数据分析软件计算出六轴机械臂末端工具坐标系相对于多目视觉测量系统坐标系的相对关系。

9、作为优选,所述“发动机支撑平台”具备40个空间定位目标,该空间定位目标的空间坐标采用激光跟踪仪进行位置标定。

10、作为优选,所述控制与数据分析软件用于对机械臂末端的移动轨迹进行补偿。在发动机支撑平台与六轴机械臂的相对位置关系,与六轴机械臂路径规划时的相对位置关系不一致时,通过计算“发动机支撑平台”的实际位置与规划路径的时的理论位置偏差,对机械臂末端的移动轨迹进行补偿,实现发动机外形轮廓的柔性非接触式测量。

11、本发明还公开一种发动机外形轮廓自动扫描检测方法,基于所述一种发动机外形轮廓自动扫描检测系统实现,所述一种发动机外形轮廓自动扫描检测方法为:

12、测量过程前,根据被测发动机的尺寸,通过调整高精度升降平台,调整多目视觉测量系统的视野范围。

13、对cs-dualpcs-robot_base进行标定,cs-dualpcs-robot_base为多目视觉测量系统坐标系(cs-dual)与六轴机械臂的基坐标系(cs-robot_base)的相对位置关系。

14、对cs-set1pcs-scan进行标定,cs-set1pcs-scan为“线激光扫描仪”的扫描结构主体坐标系(cs-scan)与“线激光扫描仪”的空间定位装置坐标系(cs-set1)的相对位置关系。

15、测量时,线激光扫描仪扫描得到一系列点云坐标表示点云数据在“线激光扫描仪”的扫描结构主体坐标系(cs-scan)中的坐标。

16、然后计算这些点云在“线激光扫描仪”的空间定位装置坐标系(cs-set1)下的坐标计算公式如下:

17、

18、然后计算机械臂当前姿态下,“线激光扫描仪”的空间定位装置坐标系(cs-set1)相对于多目视觉测量系统坐标系(cs-dual)的相对位置关系cs-dualpcs-set1,计算公式如下:

19、

20、其中表示线激光扫描仪上的空间定位装置上的定位点si在空间定位装置坐标系(cs-set1)下的坐标,表示其在多目视觉测量系统坐标系(cs-dual)下的坐标。然后将点云数据坐标由线激光扫描仪的空间定位装置坐标系(cs-set1)下的坐标转换到多目视觉测量系统坐标系(cs-dual)下的坐标计算公式如下:

21、

22、然后计算当前姿态下,多目视觉测量系统坐标系(cs-dual)相对于“发动机支撑平台”坐标系(cs-holder)的相对位置关系cs-holderpcs-dual,计算公式如下:

23、

24、其中表示发动机支撑平台上的定位点gi在“发动机支撑平台”坐标系(cs-set1)下的坐标,表示其在多目视觉测量系统下的坐标。然后计算这些点云在“发动机支撑平台”坐标系(cs-set1)下的坐标计算公式如下:

25、

26、如上进行坐标系转换,将线激光扫描仪每一时刻的点云数据转换到“发动机支撑平台”坐标中,进而实现全局点云数据拼接。

27、在实际测量时,“发动机支撑平台”坐标系(cs-holder)与六轴机械臂基座标系(cs-robot_base)的实际相对位置关系为cs-holderpcs-dual,而在路径规划中该相对位置关系理论值为由此计算六轴机械臂在当前“发动机支撑平台”位置下的补偿路径计算公式如下:

28、

29、将该补偿路径补偿到六轴机械臂的每一段规划路径,即实现无碰撞走位与发动机外形轮廓的柔性非接触式测量。

30、有益效果:

31、1、本发明公开的一种发动机外形轮廓自动扫描检测系统及方法,通过“线激光扫描仪”获取发动机外形轮廓局部区域的三维形貌数据,相比于传统利用钢卷尺、塞尺的人工测量关键位置的方法,具有测量精度高、效率高的特点。

32、2、本发明公开的一种发动机外形轮廓自动扫描检测系统及方法,采用六轴机械臂搭载“线激光扫描仪”对发动机外形轮廓进行测量,具有单站位测量范围广,测量过程标准化程度高的特点,针对同一型号的发动机设计的测量流程,可以快速应用于该型号多台发动机的测量。

33、3、本发明公开的一种发动机外形轮廓自动扫描检测系统及方法,通过高精度升降平台与多目视觉测量系统,可灵活调整测量过程所需的空间,能够实现不同尺寸的发动机的外形轮廓测量,提高了本套系统的针对不同被测对象的适用性;

34、4、本发明公开的一种发动机外形轮廓自动扫描检测系统及方法,通过多目视觉测量系统对“发动机支撑平台”进行跟踪与空间位姿解算,结合测量前的标定工作,可实时计算被测发动机当前位姿与规划机械臂路径时的位姿差异,实现六轴机械臂的测量路径的自动补偿。通过该测量路径的自动补偿方法,可避免实际测量时的设备布局与仿真设计时必须保持严格一致的局限性,实现了柔性测量。

35、5、本发明公开的一种发动机外形轮廓自动扫描检测系统及方法,在实现上述有益效果1、2、3、4基础上,能够满足发动机外形轮廓的高精度柔性测量需求,可实现多型号,不同尺寸的发动机外形轮廓的自动化测量,具有测量流程标准化、测量效率高、测量过程中人为干预少的优点。

- 还没有人留言评论。精彩留言会获得点赞!