一种铁磁金属件厚度检测方法

1.本发明属于无损检测技术领域,特别提供一种铁磁金属件厚度检测方法。

背景技术:

2.脉冲涡流技术是近些年来在传统涡流技术基础上发展起来的一种新型无损检测技术,包含丰富的频率成分,采用具有一定占空比的激励方波,通过被测试件上脉冲涡流信号引起检测线圈上的感应电压变化作为检测结果。其检测穿透力强、范围广、效率高、速度快。

3.在脉冲涡流技术的发展过程中,对于探头设计、信号处理和数据采集方面一直在不断创新变革。其中探头作为检测技术的触发端,其结构的优化设计对缺陷检测影响重大。因此,如何提高探头的检测性能,使其不断突破超越,已成为脉冲涡流检测技术的研究和技术发展方向。

4.传统的对铁磁金属材料厚度进行脉冲涡流检测的传感器通常采用圆形激励线圈和圆形检测线圈同轴放置的组合方式,通过圆形激励线圈一次磁场激励被测铁磁材料金属,被测铁磁材料金属内部产生二次脉冲涡流磁场,圆形检测线圈检测铁磁金属产生的二次磁场,二次磁场在检测线圈中产生感应电压,提取检测线圈的感应电压信号,并进行特征提取来估计金属腐蚀或者减薄。其缺点是激励线圈的一次磁场和被测铁磁金属的二次磁场之间相互耦合,且由于同轴变压器原理可知,检测线圈电压中激励线圈一次磁场影响严重,极易造成被测铁磁金属中二次磁场检测困难。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,在改进用于铁磁金属件厚度检测的脉冲涡流检测探头的基础上提供一种检测精度较高的铁磁金属件厚度检测方法。为实现上述发明目的,本发明所采用的技术方案如下:

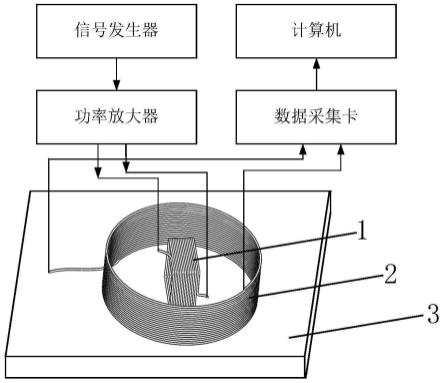

6.一种铁磁金属件厚度检测方法,所采用的铁磁金属件厚度检测电路包括探头、信号发生器、功率放大器、数据采集卡和计算机;其特征在于,所述探头为脉冲涡流检测探头,包括矩形激励线圈与圆形检测线圈,圆形检测线圈轴线垂直于被测铁磁金属试件表面,矩形激励线圈置于圆形检测线圈中心内侧,且矩形激励线圈轴线垂直于圆形检测线圈轴线,形成轴线垂直放置;信号发生器与功率放大器的输入端相连,功率放大器的输出端与矩形激励线圈相连,圆形检测线圈与数据采集卡的输入端相连,数据采集卡的输出端与计算机相连;

7.铁磁金属件厚度检测包括下列步骤:

8.(1)将探头放置在靠近被测铁磁金属试件表面的位置;

9.(2)信号发生器生成设定脉冲宽度并具有周期性的低频脉冲方波信号,通过功率放大器放大后施加到矩形激励线圈产生交变磁场;

10.(3)当矩形激励线圈中的信号发生阶跃跳变时,圆形检测线圈接收来自矩形激励

线圈的一次磁场和被测铁磁金属试件中脉冲涡流产生的二次磁场随时间变化的感应电压信号,通过数据采集卡将采集到的感应电压信号存储到计算机,再对数变换截取信号的后期衰减段数据进行分析处理;

11.(4)除去信号异常点后,以时间为自变量,衰减段感应电压信号的平均幅值为因变量,利用直线方程拟合求解特征量斜率,对特征量斜率赋绝对值,再用幂函数拟合计算特征量斜率绝对值与被测铁磁金属件的厚度变化的函数关系,得到特征量斜率绝对值-壁厚的拟合曲线,进而获取被测铁磁金属件的壁厚信息。

12.进一步地,矩形激励线圈与圆形检测线圈均为空芯线圈。

13.与现有技术相比,本发明的有益效果如下:

14.不同于传统脉冲涡流检测中采用圆形激励线圈和圆形检测线圈同轴放置的方法,本发明使用矩形激励线圈与圆形检测线圈轴线垂直放置的方式,能够有效减少激励线圈的一次磁场和被测铁磁金属件的二次磁场产生的耦合,使被测铁磁金属件二次磁场检测难度降低,降低激励线圈对检测线圈信号检测时的影响,从而提高了铁磁金属件厚度检测精度。

附图说明

15.图1为本发明的铁磁金属件厚度检测电路原理图;

16.图2为本发明所采用的脉冲涡流检测探头主视剖面图;

17.图3为本发明所采用的脉冲涡流检测探头俯视图;

18.图4为本发明对铁磁金属件不同壁厚处检测信号提取的特征量斜率对比示意图;

19.图5为本发明铁磁金属件的特征量斜率绝对值-壁厚的拟合曲线示意图;

20.图中:1-矩形激励线圈;2-圆形检测线圈;3-被测铁磁金属试件;4-圆形检测线圈轴线;5-矩形激励线圈轴线。

具体实施方式

21.下面结合附图和具体实施方式对本发明作进一步详细说明,此处所举实施例仅用于阐述和解释本发明,并不用于限定本发明。

22.实施例

23.图1是本发明的铁磁金属件厚度检测电路原理图,所采用探头为脉冲涡流检测探头,主要包括矩形激励线圈1与圆形检测线圈2。信号发生器与功率放大器的输入端相连,功率放大器的输出端与矩形激励线圈1相连,圆形检测线圈2与矩形激励线圈1非同轴放置,圆形检测线圈2与数据采集卡的输入端相连,数据采集卡的输出端与计算机相连。

24.在本实施案例中,图2为主视剖面图,图3为俯视图,下面结合这两幅图对本发明所述探头进行具体说明。

25.圆形检测线圈轴线4垂直于被测铁磁金属试件3表面,矩形激励线圈1固定于圆形检测线圈2中心内侧,且矩形激励线圈轴线5垂直于圆形检测线圈轴线4,形成轴线垂直放置。

26.矩形激励线圈1为铜质漆包线矩形空心线圈,内半径10mm,外半径20mm,高40mm,500匝;圆形检测线圈2为铜质漆包线圆形空心线圈,内半径40mm,外半径55mm,高40mm,1000匝。

27.激励源为脉冲涡流激励,设定电压为2v,频率为2hz,占空比为50%,考虑到检测效果,激励源应当是低频,并且应当是具有一定的占空比的方波信号。

28.矩形激励线圈1不影响圆形检测线圈2检测电压,可降低矩形激励线圈1对圆形检测线圈2信号检测时的影响。

29.结合图1,对铁磁金属件厚度检测方法为:将所述检测探头放置在被测铁磁金属试件3上方,信号发生器产生一定脉冲宽度并具有周期性的低频脉冲方波信号,将此脉冲方波信号传输至功率放大器,再经功率放大器放大电压、电流后施加至矩形激励线圈1两端产生交变磁场,当脉冲方波信号发生阶跃跳变后,通过圆形检测线圈2接收来自矩形激励线圈1的一次磁场和被测铁磁金属试件3中脉冲涡流产生的二次磁场随时间变化的感应电压信号,利用数据采集卡将数据采集处理后存储到计算机,再对数变换截取信号后期衰减段数据,除去异常点,根据感应电压信号幅值与时间的对应函数关系式拟合求解特征量斜率,对特征量斜率赋绝对值,再根据铁磁金属件厚度与斜率绝对值的对应函数关系式进行拟合计算,得到特征量斜率绝对值-壁厚的拟合曲线,进而获取被测铁磁金属试件的壁厚信息。

30.图4是本发明所述探头在铁磁金属被测试件不同壁厚处检测信号所提取的特征量斜率对比示意图;选取厚度为20mm、22mm、24mm的铁磁金属被测试件作为检测对象,在所述探头距离试件表面20mm高度的条件下,按以下步骤检测:

31.将所述探头放置在被测铁磁金属试件上方,调节信号发生器,产生一定脉冲宽度并具有周期性的低频脉冲方波信号,该信号周期是0.1~0.6s,经过功率放大器放大后,施加到激励线圈中。

32.激励线圈的脉冲方波信号发生阶跃跳变后,会在激励线圈周围产生变化磁场,而此磁场又会在被测铁磁金属试件中感生出变化的涡流,脉冲涡流在被测铁磁金属试件内部进行扩散衰减,从而产生另一个变化的磁场,通过检测线圈检测磁场的变化,将其转换为随时间变化的感应电压信号。

33.通过数据采集卡采集不同壁厚的感应电压信号到计算机,对其进行对数转换,随着时间的增加,不同壁厚的感应电压曲线的后期斜率有明显区别,截取感应电压信号后期衰减段中0.5~0.6s范围内数据,除去信号异常点,以时间为自变量,衰减段感应电压信号的平均幅值为因变量,利用直线方程y=kx+b拟合求解特征量斜率,对特征量斜率赋绝对值,再用幂函数f1=a

·

(|x|)c拟合计算特征量斜率绝对值与被测铁磁金属件的厚度变化的函数关系,得到图5所示的特征量斜率绝对值-壁厚的拟合曲线,进而获取被测铁磁金属件的壁厚信息。

34.图4所示本实施例中厚度为20mm、22mm、24mm的铁磁金属被测试件所对应斜率分别为k1、k2、k3,对(20,k1),(22,k2),(24,k3)三个数据点取绝对值后拟合,可以得到幂函数曲线f1,新测得的未知厚度的待测铁磁金属试件对应斜率为k4,通过幂函数曲线f1计算,可计算得到待测斜率k4所对应的铁磁金属试件壁厚信息。

35.上述实施例仅为本发明详细说明,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的任何修改、替换、改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1