直剪仪及岩石剪切试验方法

1.本技术涉及岩土工程技术领域,尤其涉及一种直剪仪及岩石剪切试验方法。

背景技术:

2.直剪仪是室内测定岩样抗剪强度的仪器,直剪试验测定的抗剪强度是在不同压力条件下,其一部分岩样对另外一部分岩样滑动时所具有的抵抗剪切的极限强度,测定时将岩样置于上下两样品盒之间,通过对样品盒内的岩样施加应力开展岩石剪切试验,进而研究断层的剪切特征形式。在实际使用时,现有的直剪仪垂直压力及水平剪切力调试不够灵活,无法精细化测试岩样在不同法向应力和切向应力下的断层剪切特征形式,测试的精准度和准确度容易受到的影响,导致直剪仪测试的效果和效率一般。

3.工程边坡的破坏大多数是由剪切破坏引起的,准确把握岩土体强度特性是岩土体及边坡稳定性分析的关键,研发一种对岩样施加应力调节更灵活、更精准的直剪仪显得尤为重要。

技术实现要素:

4.本技术实施例提供了一种直剪仪及岩石剪切试验方法,通过控制设备剪切刚度的大小,从而开展控制断层剪切运动形式的相关研究,得到不同切向应力下断层剪切运动模式的相关规律,所述技术方案如下:

5.本技术第一方面提供一种直剪仪,包括岩样夹持装置、法向直剪机构及切向直剪机构,所述岩样夹持装置包括两相对设置的第一剪切盒和第二剪切盒,以盛放并夹持岩样;所述法向直剪机构与所述第一剪切盒抵接,以对所述岩样施加法向应力;所述切向直剪机构,与所述第二剪切盒抵接且与所述法向直剪机构轴向垂直,以对所述岩样施加切向应力;其中,在所述切向直剪机构与所述第二剪切盒之间设有切向应力调节装置,并通过所述切向应力调节装置调节所述切向应力的大小以测试所述岩样在不同切向应力下的断层剪切特征。

6.例如,在一个实施例提供的直剪仪中,所述切向直剪机构包括切向油缸和位于所述切向油缸端部的切向油缸压头,所述切向油缸压头与所述切向应力调节装置同轴设置且与所述切向应力调节装置抵接,并通过所述切向油缸驱动以对所述第二剪切盒施加切向应力。

7.例如,在一个实施例提供的直剪仪中,所述切向应力调节装置包括套筒及调节弹簧,所述套筒位于所述切向直剪机构与所述第二剪切盒之间,套设于所述切向油缸朝向所述第二剪切盒的端部,且与所述切向油缸同轴设置,所述套筒的一端与所述切向油缸连接,所述套筒的另一端与所述第二剪切盒抵接;所述调节弹簧位于所述套筒内,所述调节弹簧的一端为固定端,所述调节弹簧的另一端为活动端,所述固定端与所述切向油缸压头连接;其中,所述调节弹簧在所述切向油缸压头驱动下可沿所述套筒移动和/或收缩以使所述活动端与所述第二剪切盒抵接。

8.例如,在一个实施例提供的直剪仪中,在所述调节弹簧的所述固定端设有固定承压板,在所述调节弹簧的所述活动端设有滑动承压板,所述固定承压板与所述切向油缸压头连接,所述滑动承压板与所述套筒连接并可沿所述套筒滑动,以带动所述调节弹簧的所述活动端移动。

9.例如,在一个实施例提供的直剪仪中,在所述调节弹簧的所述固定端和所述活动端均固设有铁块板,所述固定端通过所述铁块板与所述固定承压板连接,所述活动端通过另一所述铁块板与所述滑动承压板连接,在所述固定承压板背离所述调节弹簧的表面设有磁块,所述固定承压板通过所述磁块与所述切向油缸压头磁性连接。

10.例如,在一个实施例提供的直剪仪中,所述套筒包括数根支撑杆,所述支撑杆的一端与所述切向油缸连接,所述支撑杆的另一端与所述第二剪切盒抵接,在所述支撑杆内沿所述支撑杆轴向设有滑道,所述滑道为工字型滑道,在所述滑道内设有钢珠,在所述滑动承压板上设有与所述滑道相适配的滑槽,以使所述滑动承压板穿设于所述支撑杆上并可沿所述滑道移动。

11.例如,在一个实施例提供的直剪仪中,在所述切向油缸朝向所述支撑杆的表面设有数个与所述支撑杆一一对应的弧形磁块,所述支撑杆的一端与所述弧形磁块磁性连接。

12.例如,在一个实施例提供的直剪仪中,在所述滑动承压板及所述固定承压板朝向所述调节弹簧的表面均设有围绕所述表面中心的凹槽,所述调节弹簧的两端分别位于所述凹槽内以使所述调节弹簧与所述滑动承压板和所述固定承压板中心对应。

13.本技术第二方面提供一种岩石剪切试验方法,包括以下步骤:

14.s1:将所述套筒固定在所述切向油缸朝向所述第二剪切盒的端部;

15.s2:将所述调节弹簧的固定端和活动端分别焊接所述铁块板,再在所述调节弹簧的活动端连接滑动承压板,在所述调节弹簧的固定端连接固定承压板,并在所述固定承压板背离所述调节弹簧的表面设置磁块;

16.s3:将所述滑动承压板穿过所述支撑杆并使所述滑动承压板上的滑槽与所述支撑杆内的滑道相咬合,将所述固定承压板通过所述磁块与所述切向油缸压头磁性连接;

17.s4:在所述第一剪切盒和所述第二剪切盒中分别放置相应尺寸的岩样,并使所述滑动承压板与所述第二剪切盒接触;

18.s5:启动所述法向直剪机构对所述第一剪切盒施加法向荷载至预设值为止,并保持法向应力不变,然后启动所述切向直剪机构,通过速率控制所述切向油缸压头朝向所述第二剪切盒移动;

19.s6:得到在所述调节弹簧的切向弹簧刚度k

s1

下的岩石剪切应力—剪切位移曲线,并计算出岩石断层面的剪切刚度k

s3

,根据所述岩石断层面的剪切刚度k

s3

调节所述调节弹簧的切向弹簧刚度k

s1

,重复所述步骤s1—s5,以得到不同剪切刚度下的岩石剪切应力—剪切位移曲线,进而开展不同切向应力下断层剪切特征形式的研究;并通过改变切向弹簧刚度k

s1

,从而控制岩石断层面的剪切刚度k

s3

,进而改变断层的剪切运动形式。

20.例如,在一个实施例提供的岩石剪切试验方法中,所述步骤s6中,所述调节弹簧的切向弹簧刚度k

s1

小于所述切向直剪机构的切向应力k

s2

,通过改变所述调节弹簧的切向弹簧刚度k

s1

以得到岩石的不同剪切应力—剪切位移曲线,从而获得不同岩石断层面的剪切刚度k

s3

,然后根据临界刚度的计算公式:

[0021][0022]

其中,k

cr

为临界刚度,dc为特征滑移量,a、b为试验参数,σn是正应力;在a-b<0的前提下,当k

s3

<k

cr

时,断层发生粘滑现象;当k

s3

>k

cr

时,断层无粘滑,出现稳定滑动现象。

[0023]

本技术一些实施例提供的一种直剪仪及岩石剪切试验方法带来的有益效果为:本技术通过在岩样夹持装置的法向方向及切向方向分别设置一直剪机构以对岩样施加法向应力和切向应力,通过在切向直剪机构与第二剪切盒之间设置切向应力调节装置,在满足控制法向应力的同时,也可以改变切向应力,可得到不同切向应力下的岩石剪切应力—剪切位移曲线,从而开展不同法向应力、不同切向应力下的岩石剪切试验,进而研究断层的剪切特征形式,且可以通过改变切向应力,从而改变断层的剪切运动形式。本技术通过控制设备剪切刚度的大小,从而开展控制断层剪切运动形式的相关研究,得到不同切向应力下断层剪切运动模式的相关规律。

附图说明

[0024]

为了更清楚地说明本说明书实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0025]

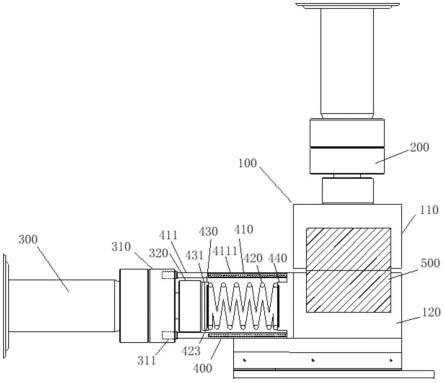

图1是本技术的直剪仪整体结构示意图;

[0026]

图2是本技术的滑动承压板结构示意图;

[0027]

图3是本技术的固定承压板结构示意图;

[0028]

图4是本技术的支撑杆剖面结构示意图。

[0029]

附图标记:100-岩样夹持装置,110-第一剪切盒,120-第二剪切盒,200-法向直剪机构,300-切向直剪机构,310-切向油缸,311-弧形磁块,320-切向油缸压头,400-切向应力调节装置,410-套筒,411-支撑杆,4111-滑道,4112-钢珠,420-调节弹簧,421-固定端,422-活动端,423-铁块板,430-固定承压板,431-磁块,432-螺栓,440-滑动承压板,441-滑槽,442-凹槽,500-岩样。

具体实施方式

[0030]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0031]

除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

[0032]

本技术第一方面提供一种直剪仪,如图1所示,包括岩样夹持装置100、法向直剪机构200及切向直剪机构300,所述岩样夹持装置100包括两相对设置的第一剪切盒110和第二剪切盒120,以盛放并夹持岩样500;所述法向直剪机构200与所述第一剪切盒110抵接,以对所述岩样500施加法向应力;所述切向直剪机构300与所述第二剪切盒120抵接且与所述法向直剪机构200轴向垂直,以对所述岩样500施加切向应力;其中,在所述切向直剪机构300与所述第二剪切盒120之间设有切向应力调节装置400,并通过所述切向应力调节装置400调节所述切向应力的大小以测试所述岩样500在不同切向应力下的断层剪切特征。根据上述实施例,本技术通过在岩样夹持装置100的法向方向及切向方向分别设置一直剪机构以对岩样施加法向应力和切向应力,通过在切向直剪机构300与第二剪切盒120之间设置切向应力调节装置400,在满足控制法向应力的同时,也可以改变切向应力,可得到不同切向应力下的岩石剪切应力—剪切位移曲线,从而开展不同法向应力、不同切向应力下的岩石剪切试验,进而研究断层的剪切特征形式,且可以通过改变切向应力,从而改变断层的剪切运动形式。

[0033]

例如,在一个实施例提供的直剪仪中,如图1所示,所述切向直剪机构300包括切向油缸310和位于所述切向油缸310端部的切向油缸压头320,所述切向油缸压头320与所述切向应力调节装置400同轴设置且与所述切向应力调节装置400抵接,并通过所述切向油缸310驱动以对所述第二剪切盒120施加切向应力。根据上述实施例,通过速率控制切向直剪机构300的切向油缸压头320的朝向第二剪切盒120运动,使得岩样500受到切向剪切应力,并通过切向应力调节装置400调节切向应力大小,得到不同切向应力下的岩石剪切应力—剪切位移曲线,进而开展不同切向应力下断层剪切特征形式的研究;切向应力调节装置400与切向油缸压头320同轴设置,使得切向油缸压头320的切向应力直接且完整地传递到切向应力调节装置400上而不会产生受力偏移,本技术通过控制设备剪切刚度的大小,从而开展控制断层剪切运动形式的相关研究,得到不同切向应力下,断层剪切运动模式的相关规律。

[0034]

例如,在一个实施例提供的直剪仪中,如图1所示,所述切向应力调节装置400包括套筒410及调节弹簧420,所述套筒410位于所述切向直剪机构300与所述第二剪切盒120之间,套设于所述切向油缸310朝向所述第二剪切盒120的端部,且与所述切向油缸310同轴设置,所述套筒410的一端与所述切向油缸310连接,所述套筒410的另一端与所述第二剪切盒120抵接;所述调节弹簧420位于所述套筒410内,所述调节弹簧420的一端为固定端421,所述调节弹簧420的另一端为活动端422,所述固定端421与所述切向油缸压头320连接;其中,所述调节弹簧420在所述切向油缸压头320驱动下可沿所述套筒410移动和/或收缩以使所述活动端422与所述第二剪切盒120抵接。

[0035]

其中,所述调节弹簧420的切向弹簧刚度ks1小于所述切向直剪机构300的切向应力ks2,通过改变所述调节弹簧420的切向弹簧刚度ks1以得到岩石的不同剪切应力—剪切位移曲线,从而获得不同岩石断层面的剪切刚度ks3。

[0036]

根据上述实施例,通过将套筒410与切向油缸310同轴设置,调节弹簧420位于所述套筒410内且与切向油缸310中心线重合,降低弹簧传递切向应力时出现力矩的可能性,保证弹簧传递的切向应力均匀作用在第二剪切盒120上。

[0037]

例如,在一个实施例提供的直剪仪中,如图1所示,在所述调节弹簧420的所述固定端421设有固定承压板430,在所述调节弹簧420的所述活动端422设有滑动承压板440,所述固定承压板430与所述切向油缸压头320连接,所述滑动承压板440与所述套筒410连接并可沿所述套筒410滑动,以带动所述调节弹簧420的所述活动端422移动。

[0038]

例如,在一个实施例提供的直剪仪中,如图1所示,在所述调节弹簧420的所述固定端421和所述活动端422均固设有铁块板423,所述固定端421通过所述铁块板421与所述固定承压板430连接,所述活动端422通过另一所述铁块板423与所述滑动承压板440连接。

[0039]

具体地,在调节弹簧420两端分别焊接一铁块板423,两铁块板423分别与固定承压板430和滑动承压板440通过螺栓连接,根据上述实施例,通过在调节弹簧420两端分别焊接铁块板423,使得调节弹簧420两端分别与固定承压板430和滑动承压板440固定连接,且铁块板423的设置增大了调节弹簧420端部与固定承压板430和滑动承压板440的接触面积,使得调节弹簧420的受力均匀地从固定端421传递到活动端422,进而作用于岩样500,对岩样施加切向应力。

[0040]

根据上述实施例,本技术中的调节弹簧420安装和拆卸简便,便于更换不同刚度的调节弹簧420,进而开展不同切向应力下的岩石剪切试验,这样可以获得不同的岩石滑动面剪切刚度,从而控制断层滑动的运动形式,且分析各运动形式下相关参数之间的相关规律,从而预测断层的运动形式并加以控制及治理。

[0041]

例如,在一个实施例提供的直剪仪中,如图1所示,在所述固定承压板430背离所述调节弹簧420的表面设有磁块431,所述固定承压板430通过所述磁块431与所述切向油缸压头320磁性连接。

[0042]

其中,磁块431为可控制磁性有无的圆形磁块431,且磁块431的直径与切向油缸压头320的直径一致,根据上述实施例,通过将固定承压板430与切向油缸压头320通过磁块431磁性连接,且可控制磁块431的磁性有无,便于将调节弹簧420固定在切向油缸压头320上,也便于拆卸更换不同刚度的调节弹簧420。

[0043]

例如,在一个实施例提供的直剪仪中,如图1、图4所示,所述套筒410包括数根支撑杆411,所述支撑杆411的一端与所述切向油缸310连接,所述支撑杆411的另一端与所述第二剪切盒120抵接,在所述支撑杆411内沿所述支撑杆411轴向设有滑道4111,在所述滑动承压板440上设有与所述滑道4111相适配的滑槽441,以使所述滑动承压板440穿设于所述支撑杆411上并可沿所述滑道4111移动。

[0044]

具体地,所述套筒410包括四根支撑杆411,分别位于切向油缸310的四角处,在滑动承压板440的四角分别设有与四根支撑杆411相对应的滑槽441,调节弹簧420的高度小于上下两根支撑杆411之间的距离,避免调节弹簧420与支撑杆411之间产生摩擦,影响切向应力的大小;另外,调节弹簧420的长度不易过长,防止由于切向力过大,而引起弹簧弯曲变形的出现,从而避免调节弹簧420与支撑杆411之间的摩擦。

[0045]

例如,在一个实施例提供的直剪仪中,如图4所示,所述滑道4111为工字型滑道,在所述滑道4111内设有钢珠4112。根据上述实施例,通过在滑道4111内设置钢珠4112,可以减小滑动承压板440沿滑道4111移动时的阻力,从而避免切向应力输出值受到干扰。

[0046]

其中,如图2所示,滑动承压板440四角上的滑槽441形状与工字型滑道相适配,从而使得滑动承压板440沿滑道4111移动并对滑动承压板440的移动路径进行限位,防止滑动

承压板440移动过程中偏移或晃动。

[0047]

例如,在一个实施例提供的直剪仪中,如图1、图4所示,在所述切向油缸310朝向所述支撑杆411的表面设有数个与所述支撑杆411一一对应的弧形磁块311,所述支撑杆411的一端与所述弧形磁块311磁性连接。

[0048]

具体地,在支撑杆411朝向切向油缸310的端部设有5-6cm长的螺纹,支撑杆411通过螺纹旋钮固定在可控制有无磁力的弧形磁块311上,使得支撑杆通过磁力固定在切向油缸310上,便于拆卸及安装。

[0049]

根据上述实施例,本技术中的套筒410通过磁力固定在切向直剪机构300上,套筒内的调节弹簧420也通过磁力固定在切向直剪机构300的切向油缸压头320上,安装与拆卸便利,且将切向应力调节装置400安装于切向直剪机构300上或从切向直剪机构300上取下不会损坏切向直剪机构300的原始结构及功能。

[0050]

例如,在一个实施例提供的直剪仪中,如图1-3所示,在所述滑动承压板440及所述固定承压板430朝向所述调节弹簧420的表面均设有围绕所述表面中心的凹槽442,所述调节弹簧420的两端分别位于所述凹槽442内以使所述调节弹簧420与所述滑动承压板440和所述固定承压板430中心对应。

[0051]

其中,所述凹槽442为与铁块板423相对应的方形凹槽,且凹槽442的尺寸与铁块板423相适配,凹槽442深度为1-2mm,使得调节弹簧420两端的铁块板423落入凹槽442内并与凹槽442中心对准,再将铁块板423分别与滑动承压板440和固定承压板430通过螺栓432连接。

[0052]

根据上述实施例,通过在滑动承压板440及固定承压板430朝向调节弹簧420的表面设置围绕所述表面中心的凹槽442,使得调节弹簧420位于滑动承压板440的中心,降低弹簧传递力时出现力矩的可能性,保证弹簧传递的力均匀作用在滑动承压板440上。

[0053]

本技术第二方面提供一种采用上述直剪仪的岩石剪切试验方法,包括以下步骤:

[0054]

s1:将所述套筒410固定在所述切向油缸310朝向所述第二剪切盒120的端部;具体地,将四根支撑杆411带有5-6cm长的螺纹的端部旋钮固定在切向油缸310上可控制有无磁力的弧形磁块311上;

[0055]

s2:预备三个不同刚度的调节弹簧420,其刚度分别为3gpa/m、6gpa/m、9gpa/m,选取其中一个,将所述调节弹簧420的固定端421和活动端422分别焊接所述铁块板423,再在所述调节弹簧420的活动端422连接滑动承压板440,在所述调节弹簧420的固定端421连接固定承压板430,并在所述固定承压板430背离所述调节弹簧420的表面设置磁块431;

[0056]

s3:将所述滑动承压板440穿过所述支撑杆411并使所述滑动承压板440上的滑槽441与所述支撑杆411内的滑道4111相咬合,将所述固定承压板430通过所述磁块431与所述切向油缸压头320磁性连接;

[0057]

s4:在所述第一剪切盒110和所述第二剪切盒120中分别放置相应尺寸的岩样500,具体地,在第一剪切盒110放置尺寸为130*100*50的岩样,在第二剪切盒120放置尺寸为130*100*50的岩样,并使所述滑动承压板440与所述第二剪切盒120接触;

[0058]

s5:启动所述法向直剪机构200对所述第一剪切盒110施加法向荷载至预设值为止,并保持法向应力不变,然后启动所述切向直剪机构300,通过速率控制所述切向油缸压头320朝向所述第二剪切盒120移动,其中,切向速率为0.001mm/s-1mm/s;

[0059]

s6:得到在所述调节弹簧420的切向弹簧刚度k

s1

下的岩石剪切应力—剪切位移曲线,并计算出岩石断层面的剪切刚度k

s3

,根据所述岩石断层面的剪切刚度k

s3

调节所述调节弹簧420的切向弹簧刚度k

s1

,重复所述步骤s1—s5,以得到不同剪切刚度下的岩石剪切应力—剪切位移曲线,进而开展不同切向应力下断层剪切特征形式的研究;并通过改变切向弹簧刚度k

s1

,从而控制岩石断层面的剪切刚度k

s3

,进而改变断层的剪切运动形式。

[0060]

例如,在一个实施例提供的岩石剪切试验方法中,所述步骤s6中,所述调节弹簧420的切向弹簧刚度k

s1

小于所述切向直剪机构的切向应力k

s2

,通过改变所述调节弹簧420的切向弹簧刚度k

s1

以得到岩石的不同剪切应力—剪切位移曲线,从而获得不同岩石断层面的剪切刚度k

s3

,然后根据临界刚度的计算公式:

[0061][0062]

其中,k

cr

为临界刚度,dc为特征滑移量,a、b为试验参数,σn是正应力;

[0063]

具体地,a、b为切向直剪机构300移动速率相关性系数,分别表示速率的直接响应和进化响应强弱,在a-b<0的前提下:

[0064]

当k

s3

<k

cr

时,断层发生粘滑现象;

[0065]

当k

s3

>k

cr

时,断层无粘滑,出现稳定滑动现象。

[0066]

尽管本技术的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本技术的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本技术并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1