一种切削液浓度检测及自动调节补充装置及方法与流程

1.本发明属于检测及差值自动补充技术领域,尤其涉及一种切削液浓度检测及自动调节补充装置及方法。

背景技术:

2.目前,切削液经常用在工厂冷却及润滑金属切削、磨削加工等过程中所使用的刀具及加工件上。切削液这种由多类超强功能助剂混合而成的液体往往不会一下子将其全部使用,而是在满足工厂要求的配比完成后逐次使用一部分,然而这种液体往往会出现夏天水分易挥发,导致浓度升高、平时使用时间长,则导致浓度下降的现象;有时切削液的有效成分也会被加工件和废屑吸附带走、被微生物过度繁殖而消耗等原因导致浓度降低。总之,切削液浓度变化飘忽不定且难以控制。当切削液浓度降低时,极易导致金属生锈或金属腐蚀现象的发生;也容易出现刀具磨损的加剧,影响金属加工的质量;切削液滋生细菌,腐败发臭,使用寿命缩短等现象。而切削液浓度升高则会提升经济成本,还会引起泡沫,降低冷却性能,也会导致员工得皮肤病。因此,平时工人们在使用切削液的时候,需要不厌其烦的检测其浓度,再进行适当调整,极其不方便。

技术实现要素:

3.针对现有技术存在的不足,本发明提供一种切削液浓度检测及自动调节补充装置及方法,目的之一是提高检测的效率,也避免了冷却液浓度改变导致的一系列问题的发生;目的之二是节约人工成本,使切削液的使用及补充更加方便。

4.一种切削液浓度检测及自动调节补充装置,包括电动助力搬运车,电动助力搬运车上固定有柜体,柜体内部设置有第一容置腔,第一容置腔内放置有盛装高浓度切削液的切削液桶和盛装水的水桶两个桶体;切削液的导入及导出配置有油泵,水的导入及导出配置有水泵;所述柜体顶部开设有切削液浓度计外壳槽及显示屏槽,切削液浓度计外壳放置在切削液浓度计外壳槽内,切削液浓度计放置在切削液浓度计外壳底部,其中切削液浓度计的检测口露在切削液浓度计外壳的腔体外部,示数显示端放置在切削液浓度计外壳的内部;切削液浓度计外壳内部位于切削液浓度计的示数显示端的上方固定有摄像头;显示屏槽内设置有显示屏;所述柜体内部设置有电池,为整个装置提供电源;

5.所述柜体内设置有控制器一和与之通过rs485通信协议连接的控制器二,显示屏以及水泵、油泵所连接的电磁阀与控制器一电连接;摄像头与控制器二电连接。

6.所述柜体表面设置有设备总开关按钮,按压设备总开关按钮后设备供电,有指示灯变红;再次按压按钮设备断电,指示灯红灯熄灭。

7.所述柜体顶部开设有工具槽,用来放置清理柜子的卫生的各种小工具。

8.所述柜体内还设置有与第一容置腔分隔开的第二容置腔,用于放置连接所需的管路。

9.所述切削液浓度计外壳为半敞开式的内部为空腔的壳体,用于放置并保护切削液

浓度计,确保切削液浓度计屏幕处于黑暗环境中,同时拍摄的切削液浓度计的屏幕图片能够完全显示,且摄像头与屏幕的相对位置固定不变。

10.所述切削液浓度计外壳所采用的材料为pla。

11.步骤一:在显示屏上输入预设浓度值即被测油液预计达到的浓度值;

12.步骤二:将切削液浓度检测及自动调节装置通过电动助力搬运车移动至机床等设备切削液箱附近,将切削液箱内被检测浓度的油液滴到切削液浓度计上进行测量;

13.步骤三:摄像头对切削液浓度计的示数进行拍摄并传送给控制器二;

14.步骤四:控制器二对图片进行识别并对比,传递给控制器一后在显示屏上显示;

15.步骤五:当控制器一识别到的测量油液浓度低于预设浓度值,控制器一计算出需要补充的原液即切削液桶中的高浓度切削液的体积后,开启切削液桶的电磁阀,向被检测的油液中添加原液,以提高浓度;当控制器一识别到的测量油液浓度高于预设浓度值,控制器一计算出需要补充的水的体积后,开启水桶的电磁阀,向被检测的油液中添加水,以降低浓度;

16.步骤六:用清洁棉将切削液浓度计表面擦拭干净;

17.步骤七:重复步骤二~步骤五步骤,直到检测的浓度值与预设浓度值相等;

18.步骤八:收回油泵及水泵所连接的油管和水管,将装置安置到安全区域。

19.所述步骤三和步骤四中控制器二接收并进行图像识别处理后传递给控制器一并最终显示在显示屏上的具体方法如下:

20.步骤1:摄像头对切削液浓度计的示数进行图像采集作为待识别图片,并将该待识别图片传送给控制器二;

21.步骤2:控制器二根据待识别图上显示数字的个数对图片进行分割;

22.步骤3:依次识别分割后的每张图片上的数字,具体的:

23.步骤3.1:采集第一张图片中8段led显示的数码段的像素并对每段进行编号;

24.步骤3.2:按照编号顺序依次确定每个数码段的像素的颜色,如果是黑色,变量值0,如果不是黑色变量值是1;

25.步骤3.3:按照顺序将8个数码段的变量值组合成一个8位的二进制的组合;

26.步骤3.4:将步骤3.3中的二进制组合与预设的每个数字对应的二进制组合进行对比,确定该8段led显示的数码段的像素所对应的数字;

27.所述预设的每个数字对应的二进制组合预先设置在控制器二中,将每个数字8段led显示的数码段的像素位置进行编号,此编号与步骤3.1中的编号相对应,将每段led显示的数码段的像素显示的颜色标记为不同的变量值,如果是黑色,变量值0,如果不是黑色变量值是1;数字0~9及其右下角的“.”即浓度示数中的小数点这10个数字按照每段的编号顺序会构成不同的20个8位的二进制的组合:

28.步骤3.5:重复步骤3.1~步骤3.4依次识别其他图片中的数字;

29.步骤3.6:根据分割并依次识别后的图片中的数字,依次从左至右读取到当前检测切削液浓度值,然后将浓度值通过rs485通信协议传输给控制器一,显示在显示屏上。

30.所述步骤2中对图片进行识别的方法是:将摄像头拍摄的图片切割成三个图片,使用img=sensor.snapshot()函数将拍摄的照片像素存放到img数组中,使用img1=img.crop((37,40,40,72))函数,将img数组中的像素裁剪分割后存储到img1数组中,该数

值为第一个浓度值的数值;依此类推,使用img=sensor.snapshot()函数将拍摄的照片像素存放到img数组中,使用img2=img.crop((70,55,29,60))函数,将img数组中的像素裁剪分割后存储到img2数组中,该数值为浓度值的第二个数值;使用img=sensor.snapshot()函数将拍摄的照片像素存放到img数组中,使用img3=img.crop((102,55,29,60))函数,将img数组中的像素裁剪分割后存储到img3数组中,该数值为浓度值的第三个数值。

31.上述的一种切削液浓度检测及自动调节补充装置的使用方法,

32.所述步骤五中水泵或油泵开启的时间的具体计算方法如下:

33.(1)根据显示屏上显示的机床油箱尺寸即长宽高参数计算出机床油箱的体积;

34.(2)测量机床油箱内切削液浓度,与预设浓度值进行比较,计算出差值;

35.(3)为增加切削液提高浓度,计算出需要增加原切削液浓度的体积为(预设浓度值-测量的机床油箱内切削液浓度)/(高浓度切削液浓度-预设浓度值)*机床油箱的体积;为增加水达到稀释的目的,计算出需要增加水溶液的体积,水浓度为0%,因此,

36.需要加入切削液原液体积(测量的机床油箱内切削液浓度-预设浓度值)/(预设浓度值-水浓度值)*机床油箱的体积;

37.(4)根据计算的体积与水泵的流速计算出水泵开启状态的时间,为增加原切削液浓度的体积/油泵的流速或增加水的体积/水泵的流速。

38.本发明的有益效果是:采用本发明的切削液浓度检测及调整装置,避免了因切削液浓度改变带来的不良后果的发生。通过本发明,切削液浓度检测将很容易实现,同时,提高了检测的效率,方便工人操作。

附图说明

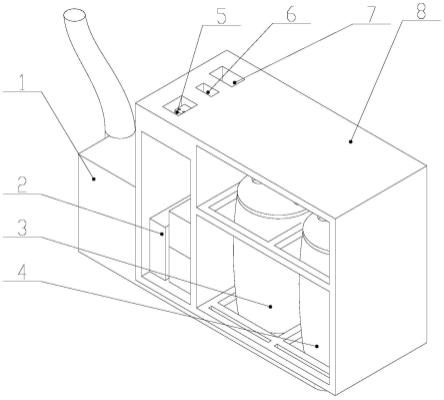

39.图1为本发明提供的切削液浓度检测及调整装置的结构示意图;

40.图2为本发明中的切削液浓度计外壳的结构示意图;

41.图3为本发明切削液浓度识别过程中分割后识别的其中一张图片的示意图;

42.其中,

43.1-电动助力搬运车,2-第二容置腔,3-切削液桶,4-水桶,5-切削液浓度计外壳槽,6-工具槽,7-显示屏槽,8-柜体,9-切削液浓度计,10-切削液浓度计外壳。

具体实施方式

44.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明的技术方案和效果作详细描述。

45.如图1所示,一种切削液浓度检测及自动调节补充装置,包括电动助力搬运车1,通过电动助力搬运车1进行移动和转向,避免了工人操作上的麻烦,方便工人的使用。所述电动助力搬运车1上固定有柜体8,方便实现切削液的浓度检测与调整,柜体8内部设置有第一容置腔,第一容置腔内放置有切削液桶3和水桶4两个桶体,便于调节切削液浓度,两个桶体分别固定起来在柜体8内。水桶4用于盛装水,切削液桶3用于盛装高浓度切削液,用于提高浓度,方便随时调整切削液浓度;切削液的导入及导出配置有油泵,水的导入及导出配置有水泵。所述柜体8顶部开设有切削液浓度计外壳槽5及显示屏槽7,切削液浓度计外壳10放置在切削液浓度计外壳槽5内,切削液浓度计9放置在切削液浓度计外壳10底部,其中切削液

浓度计9的检测口露在切削液浓度计外壳10的腔体外部,示数显示端放置在切削液浓度计外壳10的内部;切削液浓度计外壳10内部位于切削液浓度计9的示数显示端的上方固定有摄像头,用来采集切削液浓度计9的切削液浓度示数。显示屏槽7内设置有显示屏,用于显示切削液浓度计9的示数,以便工人读取。所述柜体8内部设置有电池(图中未显示),为整个装置提供电源,整个装置采用电池供电,用于实现切削液检测、判断,从而补液调整浓度。柜体8表面设置有设备总开关按钮,按压设备总开关按钮后设备供电,有指示灯变红;再次按压按钮设备断电,指示灯红灯熄灭。

46.所述柜体8顶部开设有工具槽6,用来放置清理柜子的卫生的各种小工具。

47.所述柜体8内还设置有与第一容置腔分隔开的第二容置腔2,用于放置连接所需的管路。

48.如图2所示,所述切削液浓度计外壳10为通过solidworks进行模型设计并通过3d打印制作的半敞开式的内部为空腔的壳体,满足检测要求,用于放置并保护切削液浓度计9,确保切削液浓度计9屏幕处于黑暗环境中,同时拍摄的切削液浓度计9的屏幕图片能够完全显示,且摄像头与屏幕的相对位置固定不变。切削液浓度计外壳10所采用的材料为pla。切削液浓度计外壳10侧面为半敞开式,用于切削液浓度计9的拿取。

49.所述柜体8内设置有控制器一和与之通过rs485通信协议连接的控制器二,所述控制器一是可编程控制器plc,显示屏以及水桶4和切削液桶3的液压泵即水泵和油泵所连接的电磁阀与控制器一电连接;摄像头与控制器二电连接,摄像头拍摄切削液浓度计9的示数传送给控制器二,控制器二进行图像识别处理后传递给控制器一并最终显示在显示屏上,具体方法如下:

50.步骤1:摄像头对切削液浓度计9的示数进行图像采集作为待识别图片,并将该待识别图片传送给控制器二;

51.步骤2:控制器二根据待识别图上显示数字的个数对图片进行分割:使用img=sensor.snapshot()函数将拍摄的照片像素存放到img数组中,使用img1=img.crop((37,40,40,72))函数,将img数组中的像素裁剪分割后存储到img1数组中,该数值为第一个浓度值的数值;依此类推,使用img=sensor.snapshot()函数将拍摄的照片像素存放到img数组中,使用img2=img.crop((70,55,29,60))函数,将img数组中的像素裁剪分割后存储到img2数组中,该数值为浓度值的第二个数值;使用img=sensor.snapshot()函数将拍摄的照片像素存放到img数组中,使用img3=img.crop((102,55,29,60))函数,将img数组中的像素裁剪分割后存储到img3数组中,该数值为浓度值的第三个数值。本实施例中所采用的切削液浓度计9为atago-pal-102s,示数端显示的数字为三个数字,将其切割成三个图片。

52.步骤3:依次识别分割后的每张图片上的数字,具体的:

53.步骤3.1:采集第一张图片中8段led显示的数码段的像素并对每段进行编号;

54.步骤3.2:按照编号顺序依次确定每个数码段的像素的颜色,如果是黑色,变量值0,如果不是黑色变量值是1;

55.步骤3.3:按照顺序将8个数码段的变量值组合成一个8位的二进制的组合;

56.步骤3.4:将步骤3.3中的二进制组合与预设的每个数字对应的二进制组合进行对比,确定该8段led显示的数码段的像素所对应的数字;

57.所述预设的每个数字对应的二进制组合预先设置在控制器二中,将每个数字8段

led显示的数码段的像素位置进行编号,此编号与步骤3.1中的编号相对应,如图3所示的数字“8”,图中

①

~

⑧

为8段led显示的数码段的像素位置的编号;将每段led显示的数码段的像素显示的颜色标记为不同的变量值,如果是黑色,变量值0,如果不是黑色变量值是1;数字0~9及其右下角的“.”即浓度示数中的小数点这10个数字按照每段的编号顺序会构成不同的20个8位的二进制的组合:

58.数字“0”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、黑色、黑色、黑色、黑色、非黑色、非黑色,根据编号顺序构成的变量值为00000011;

59.数字“0.”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、黑色、黑色、黑色、黑色、非黑色、黑色,根据编号顺序构成的变量值为00000010;

60.数字“1”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、非黑色、非黑色、非黑色、非黑色、非黑色、非黑色,根据编号顺序构成的变量值为00111111;

61.数字“1.”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、非黑色、非黑色、非黑色、非黑色、非黑色、黑色,根据编号顺序构成的变量值为00111110;

62.数字“2”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、非黑色、黑色、黑色、非黑色、黑色、黑色、非黑色,根据编号顺序构成的变量值为01001001;

63.数字“2.”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、非黑色、黑色、黑色、非黑色、黑色、黑色、黑色,根据编号顺序构成的变量值为01001000;

64.数字“3”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、黑色、非黑色、非黑色、黑色、黑色、非黑色,根据编号顺序构成的变量值为00011001;

65.数字“3.”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、黑色、非黑色、非黑色、黑色、黑色、黑色,根据编号顺序构成的变量值为00011000;

66.数字“4”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、非黑色、非黑色、黑色、非黑色、黑色、非黑色,根据编号顺序构成的变量值为00110101;

67.数字“4.”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、非黑色、非黑色、黑色、非黑色、黑色、黑色,根据编号顺序构成的变量值为00110100;

68.数字“5”是8段led显示的数码段的像素位置按照编号显示的颜色均为非黑色、黑色、黑色、非黑色、黑色、黑色、黑色、非黑色,根据编号顺序构成的变量值为10010001;

69.数字“5.”是8段led显示的数码段的像素位置按照编号显示的颜色均为非黑色、黑色、黑色、非黑色、黑色、黑色、黑色、黑色,根据编号顺序构成的变量值为10010000;

70.数字“6”是8段led显示的数码段的像素位置按照编号显示的颜色均为非黑色、黑色、黑色、黑色、黑色、黑色、黑色、非黑色,根据编号顺序构成的变量值为10000001;

71.数字“6.”是8段led显示的数码段的像素位置按照编号显示的颜色均为非黑色、黑色、黑色、黑色、黑色、黑色、黑色、黑色,根据编号顺序构成的变量值为10000000;

72.数字“7”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、非黑色、非黑色、非黑色、黑色、非黑色、非黑色,根据编号顺序构成的变量值为00111011;

73.数字“7.”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、非黑色、非黑色、非黑色、黑色、非黑色、非黑色,根据编号顺序构成的变量值为00111010;

74.数字“8”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、黑色、黑色、黑色、黑色、黑色、非黑色,根据编号顺序构成的变量值为00000001;

75.数字“8.”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、黑色、黑色、黑色、黑色、黑色、黑色,根据编号顺序构成的变量值为00000000;

76.数字“9”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、黑色、非黑色、黑色、黑色、黑色、非黑色,根据编号顺序构成的变量值为00010001;

77.数字“9.”是8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、黑色、非黑色、黑色、黑色、黑色、黑色,根据编号顺序构成的变量值为00010000;

78.如图3所示的为第一张图片中识别的像素,8段led显示的数码段的像素位置按照编号显示的颜色均为黑色、黑色、黑色、黑色、黑色、黑色、黑色、非黑色,因此,根据编号顺序构成的变量值为00000001,与上述组合进行对比得知该数字为“8”。

79.步骤3.5:重复步骤3.1~步骤3.4依次识别其他图片中的数字;

80.步骤3.6:根据分割并依次识别后的三张图片中的数字,依次从左至右读取到当前检测切削液浓度值,第一位为十分数、第二位为个位数、第三位为十分位数字,然后将浓度值通过rs485通信协议传输给控制器一,显示在显示屏上。

81.识别后将切削液浓度在显示屏显示出测量油液浓度示数,方便工人读取,便可依据浓度的变化情况做出相应的调整。控制器一将切削液浓度计9检测的浓度与预设在控制器一内的预设浓度值进行对比,若浓度降低了,则控制器一计算需要补充的切削液体积后启动切削液桶3的电磁阀向检测的切削液内补充切削液;若浓度升高了,则控制器一计算需要补充的水分的体积后启动水桶4的电磁阀向检测的切削液桶3内补充水分,使所需的切削液浓度保持不变,以达到浓度恒定的目的,保证工厂的切削液浓度需求。在使用过程中,用电动助力搬运车1承载,方便装置柜的移动与使用。

82.本实施例中显示屏顶部设置有预设浓度值显示区域,点击显示屏中预设浓度值对应的绿色数值显示框后,弹出键盘,输入相应数字点击确定即可在显示屏中显示出预设的数值。本实施例中显示屏设置有原液浓度值即切削液桶3内的切削液浓度值显示区域,点击显示屏中原液浓度值对应的绿色数值显示框后,弹出键盘,输入相应数字点击确定即可在显示屏中显示出预设的数值。本实施例中显示屏设置有测量油液浓度值显示区域,包括两个模式,其中模式一为手动输入浓度值,模式二为点击黄色“测量浓度”按钮,自动生成浓度值,具体的:首先将2滴被检查切削液滴入切削液浓度计9,然后点击触摸屏上黄色“测量浓度”按钮,等待20秒后,控制器二接收摄像头拍摄并传送的图片后进行识别,“测量油液浓度”位置内自动显示测量的浓度值。本实施例中显示屏分别设置有“手动补水”和“手动补油液”的按钮,按住按钮,控制器一开启水桶4对应的水泵或切削液桶3对应的油泵,对被检测的液体进行浓度调整。本实施例中显示屏设置有“油泵”和“水泵”指示灯,当油泵工作时,“油泵”指示灯由红色变成绿色;当水泵工作时,“水泵”指示灯由红色变成绿色。本实施例中显示屏设置有“停止”按钮,点击“停止”按钮,停止当前油泵或水泵工作,“停止”变成“启动”字样;再次点击该按钮,恢复油泵或水泵工作。本实施例中显示屏设置有“自动补充”按钮,手动点击后,控制器一根据识别到的浓度自动进行计算并补充水分或原液。本实施例中显示屏设置有机床油箱尺寸及油泵、水泵的流速显示区域。本实施例中显示屏设置有低电压提示显示区域,当电压低于48v时,有提示电压低请充电的字样。

83.所述水桶4及切削液桶3中设置有液位传感器,与控制器一电连接。本实施例中显示屏分别设置有切削液桶3及水桶4液位高度的显示区域及状态。

84.实施例1

85.上述一种切削液浓度检测及自动调节补充装置的使用方法,具体包括以下步骤:

86.步骤一:在显示屏上输入预设浓度值即被测油液预计达到的浓度值,本实施例中的预设浓度值为40%。

87.步骤二:将切削液浓度检测及自动调节装置通过电动助力搬运车1移动至机床等设备切削液箱附近,将切削液箱内被检测浓度的油液滴到切削液浓度计9上进行测量。

88.步骤三:摄像头对切削液浓度计9的示数进行拍摄并传送给控制器二。

89.步骤四:控制器二对图片进行识别并对比,传递给控制器一后在显示屏上显示。

90.步骤五:当控制器一识别到的测量油液浓度低于预设浓度值,控制器一计算出需要补充的原液即切削液桶3中的高浓度切削液的体积后,开启切削液桶3的电磁阀,向被检测的油液中添加原液,以提高浓度;本实施例中识别到的测量油液浓度为30%,小于预设浓度值,控制器一计算出需要补充的原液即切削液桶3中的高浓度切削液的体积,具体计算方法如下:

91.(1)根据显示屏上显示的机床油箱尺寸即长宽高参数计算出机床油箱的体积,本实施例中机床油箱的体积为100cm*100cm*100cm=1000000cm3=1000l;

92.(2)测量机床油箱内切削液浓度,与预设浓度值进行比较,计算出差值,本实施例中预设浓度为40%,机床油箱内切削液浓度为30%;

93.(3)为增加切削液提高浓度,计算出需要增加原切削液浓度的体积:本实施例中切削液原液即切削液桶3内的高浓度切削液浓度为100%,因此,需要加入切削液原液体积为(40-30)/(100-40)*1000l=166.67l;

94.(4)根据计算的体积与油泵的流速计算出油泵开启状态的时间,本实施例中油泵的流速为1l/s,因此油泵需要开启的时间为166.67(l)/1(l/s)=166(s)。

95.步骤六:用清洁棉将切削液浓度计9表面擦拭干净。

96.步骤七:重复步骤二~步骤六步骤,直到检测的浓度值与预设浓度值相等。

97.步骤八:收回油泵及水泵所连接的油管和水管,将装置安置到安全区域。

98.实施例2

99.上述一种切削液浓度检测及自动调节补充装置的使用方法,具体包括以下步骤:

100.步骤一:在显示屏上输入预设浓度值即被测油液预计达到的浓度值,本实施例中的预设浓度值为40%。

101.步骤二:将切削液浓度检测及自动调节装置通过电动助力搬运车1移动至机床等设备切削液箱附近,将切削液箱内被检测浓度的油液滴到切削液浓度计9上进行测量。

102.步骤三:摄像头对切削液浓度计9的示数进行拍摄并传送给控制器二。

103.步骤四:控制器二对图片进行识别并对比,传递给控制器一后在显示屏上显示。

104.步骤五:当控制器一识别到的测量油液浓度高于预设浓度值,控制器一计算出需要补充的水的体积后,开启水桶4的电磁阀,向被检测的油液中添加水,以降低浓度;本实施例中识别到的测量油液浓度为50%,大于预设浓度值,控制器一计算出需要补充的水的体积,具体计算方法如下:

105.(1)根据显示屏上显示的机床油箱尺寸即长宽高参数计算出机床油箱的体积,本实施例中机床油箱的体积为100cm*100cm*100cm=1000000cm3=1000l;

106.(2)测量机床油箱内切削液浓度,与预设浓度值进行比较,计算出差值,本实施例中预设浓度为40%,机床油箱内切削液浓度为50%;

107.(3)为增加水达到稀释的目的,计算出需要增加水溶液的体积,水浓度为0%,因此,需要加入切削液原液体积(50-40)/(40-0)*1000l=250l;

108.(4)根据计算的体积与水泵的流速计算出水泵开启状态的时间,本实施例中油泵的流速为1l/s,因此油泵需要开启的时间为250(l)/1(l/s)=250(s)。

109.步骤六:用清洁棉将切削液浓度计9表面擦拭干净。

110.步骤七:重复步骤二~步骤五步骤,直到检测的浓度值与预设浓度值相等。

111.步骤八:收回油泵及水泵所连接的油管和水管,将装置安置到安全区域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1