一种产品ATE自动检测设备的制作方法

一种产品ate自动检测设备

技术领域

1.本发明涉及3c产品生产设备技术领域,特别涉及一种产品ate自动检测设备。

背景技术:

2.目前3c行业充电头测试过程中多采用人工进行测试作业,其缺陷在于:其一,人工插入产品到测试模调并将模条放入半自动测试治具,人工作业成本高、效率低;其二,涉及产品ate测试,人工作业存在安全隐患;其三,产品测试出现功能问题时,需进行人工分拣,效率较低。

3.本技术主要针对上述现有生产技术的不足之处,研究开发一种自动测试设备,解放劳动生产力,提高生产效率,利于优化生产结构、扩大生产规模。

技术实现要素:

4.根据本发明的一个方面,提供了一种产品ate自动检测设备,其特征在于,包括机架以及设于机架的

5.第一输送装置,一端有治具输入,治具上排列有若干工件;

6.若干检测模块,沿第一输送装置阵列分布,检测模块包括检测装置、推拉装置、顶升装置,

7.检测装置设于第一输送装置的上方,配置为与治具配合并对工件进行检测;

8.推拉装置设于第一输送装置的上方并与检测装置对向分布,配置为使治具与检测装置配合分离;

9.顶升装置位于第一输送装置的下方,配置为将治具顶升至检测装置、推拉装置之间。

10.本发明提供一种能够对电头产品进行ate检测的自动化设备。本设备中,第一输送装置上阵列分布了若干检测模块,在治具在第一输送装置上运输时,通过检测模块进行ate检测,多个检测模块能够对多个治具同时检测,从而提高检测效率。在检测模块中,治具从第一输送装置进入本设备,在治具到达检测装置的对应位置上时,顶升装置将治具顶升至检测装置的一侧,再由推拉装置将治具推送至检测装置处并与其进行配合,从而对治具上的若干工件进行ate检测。本自动化检测设备能够代替人工检测,直接节省人力,降低生产人力成本;提高生产效率及良率。

11.在一些实施方式中,推拉装置包括第二驱动件、滑动板以及卡板,滑动板可滑动设置,第二驱动件安装在机架上且与滑动板驱动连接,卡板设于滑动板上靠近检测装置一端;治具的靠近推拉装置的侧面设有卡耳,卡板能够嵌入卡耳中。

12.由此,推拉装置中,在顶升装置的驱动下,治具上升,卡耳套在卡板外,从而在第二驱动件的驱动下,卡板能够对治具实现推拉功能。

13.在一些实施方式中,推拉装置还包括推板,推板设于滑动板上靠近检测装置一端,推板的下端设有支撑块。

14.由此,在第二驱动件的驱动下,滑动板靠近治具,推板与治具的侧面相抵,支撑块与治具的底面相抵,从而对治具实现支撑作用。

15.在一些实施方式中,治具上设有检测电路,治具上设有若干插座,若干插座与检测电路连接,工件可拆卸地设于插座上。

16.由此,通过检测电路将多个插座连接,从而对插座上行的工件进行ate检测。

17.在一些实施方式中,检测装置包括测试母板,测试母板设于机架上且与推拉装置对向分布,测试母板上设有插电孔,治具上设有插电针,插电孔插电针可分离配合。

18.由此,通过电孔与插电针配合的方式,对治具上的工件进行检测。

19.在一些实施方式中,顶升装置包括安装架、第一驱动件、升降板以及若干第一导向组件,安装架固定在机架上,第一驱动件的固定端安装在安装架上,升降板通过若干第一导向组件设于安装架上且与第一驱动件的驱动端驱动连接。

20.由此,顶升装置中,第一驱动件驱动升降板进行升降,从而使得升降板治具进行顶升;而且,升降板在第一导向组件的导向下能够稳定竖直升降,保证顶升装置的工作的平滑性能。

21.在一些实施方式中,升降板的边沿均设有限位块,当顶升装置对治具顶起时,治具的边沿与限位块接触限位。

22.由此,顶升装置的驱动过程中,限位块与治具接触,从而对治具进行限位,四个边沿均设有限位块,从而将治具卡在升降板的正确位置。

23.在一些实施方式中,第一输送装置包括两对向分布的滚轮运输带,两滚轮运输带外侧均设有限位杆,治具在两滚轮运输带上进行输送并且限位在两个限位杆之间。

24.由此,第一输送装置由上述结构构成。

25.在一些实施方式中,包括阻挡装置,阻挡装置设于机架上且位于两个滚轮运输带之间;

26.阻挡装置包括第一阻挡块和阻挡机构,第一阻挡块、阻挡机构前后分布,第一阻挡块设有供治具滑过的斜面;

27.阻挡机构包括第三驱动件、第二阻挡块,第二阻挡块铰接在第三驱动件的驱动端。

28.由此,通过阻挡装置,能够保证治具落入正确的检测工位,保证检测工作的顺利完成。

29.在一些实施方式中,还包括第二输送装置,第二输送装置设于机架上且位于第一输送装置的下方,第二输送装置的输送方向与第一输送装置的输送方向相反。

30.由此,第二输送装置配置为治具的回流输送装置。

附图说明

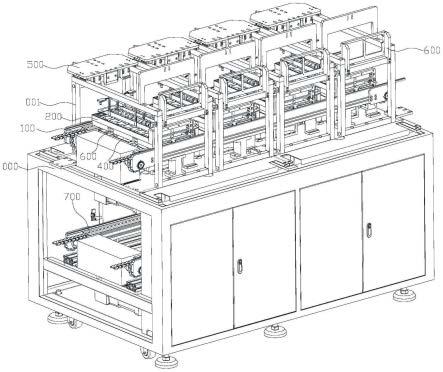

31.图1为本发明一实施方式的一种产品ate自动检测设备的立体结构示意图。

32.图2为图1所示一种产品ate自动检测设备的平面结构示意图。

33.图3为图1所示一种产品ate自动检测设备的平面结构示意图。

34.图4为图1所示一种产品ate自动检测设备中治具的立体结构示意图。

35.图5为图1所示一种产品ate自动检测设备中下半部分装置的立体结构示意图。

36.图6为图4所示下半部分装置的部分结构的立体结构示意图。

37.图7为图4所示下半部分装置的部分结构的立体结构示意图。

38.图8为图1所示一种产品高压自动检测设备中上半部分装置的立体结构示意图。

39.图中标号:000-机架、001-龙门架、100-第一输送装置、110-滚轮运输带、120-限位杆、200-治具、210-插座、220-卡耳、230-插电针、300-检测装置、310-测试母板、311-插电孔、400-顶升装置、410-安装架、420-第一驱动件、430-升降板、431-限位块、440-第一导向组件、500-推拉装置、510-第二驱动件、520-滑动板、530-卡板、540-推板、550-支撑块、600-阻挡装置、610-第一阻挡块、620-阻挡机构、621-第三驱动件、622-第二阻挡块、700-第二输送装置。

具体实施方式

40.下面结合附图对本发明作进一步详细的说明。

41.图1示意性地显示了根据本发明的一种实施方式的一种实施方式的产品ate自动检测设备。如图所示,该设备包括机架000、第一输送装置100、检测装置300、顶升装置400、推拉装置500、阻挡装置600。顶升装置400、第一输送装置100均设于机架000的端面上,顶升装置400位于第一输送装置100的下方;机架000的端面上设有一个龙门架001,检测装置300设于龙门架001的一侧,推拉装置500设于龙门架001上与检测装置300对向分布。检测装置300、顶升装置400、推拉装置500、阻挡装置600组成检测模块,检测模块阵列在机架000上。本实施例中,检测模块设有四个,即本设备中一次性能够对四个治具200进行ate检测。

42.结合图4-5,第一输送装置100一端有治具200输入,治具200上设有若干插座210,若干插座210上均安装了工件;检测装置300配置为与治具200配合并对工件进行检测;顶升装置400配置为将治具200顶升至检测装置300的一侧;推拉装置500配置为使治具200与检测装置300配合分离。

43.本设备中,第一输送装置100上阵列分布了若干检测模块,在治具200在第一输送装置100上运输时,通过检测模块进行ate检测,多个检测模块能够对多个治具200同时检测,从而提高检测效率。在检测模块中,治具200从第一输送装置100进入本设备,在治具200到达检测装置300的对应位置上时,顶升装置400将治具200顶升至检测装置300的一侧,再由推拉装置500将治具200推送至检测装置300处并与其进行配合,从而对治具200上的若干工件进行ate检测。本自动化检测设备能够代替人工检测,直接节省人力,降低生产人力成本;提高生产效率及良率。

44.结合图6-7,顶升装置400包括安装架410、第一驱动件420、升降板430以及若干第一导向组件440,安装架410固定在机架000上,第一驱动件420的固定端安装在安装架410上,升降板430通过若干第一导向组件440设于安装架410上且与第一驱动件420的驱动端驱动连接。顶升装置400中,第一驱动件420驱动升降板430进行升降,从而使得升降板430治具200进行顶升;而且,升降板430在第一导向组件440的导向下能够稳定竖直升降,保证顶升装置400的工作的平滑性能。

45.升降板430的边沿均设有限位块431,当顶升装置400对治具200顶起时,治具200的边沿与限位块431接触限位。顶升装置400的驱动过程中,限位块431与治具200接触,从而对治具200进行限位,四个边沿均设有限位块431,从而将治具200卡在升降板430的正确位置。

46.结合图8,推拉装置500包括第二驱动件510、滑动板520以及卡板530。滑动板520可

滑动设置在龙门架001上,第二驱动件510安装在机架000的龙门架001上且与滑动板520驱动连接,卡板530设于滑动板520上靠近检测装置300一端,治具200的靠近推拉装置500的侧面设有卡耳220,卡板530能够嵌入卡耳220中。推拉装置500中,在顶升装置400的驱动下,治具200上升,卡耳220套在卡板530外,从而在第二驱动件510的驱动下,卡板530能够对治具200实现推拉功能。

47.推拉装置500还包括推板540,推板540设于滑动板520上靠近检测装置300一端,推板540的下端设有支撑块550。在第二驱动件510的驱动下,滑动板520靠近治具200,推板540与治具200的侧面相抵,支撑块550与治具200的底面相抵,从而对治具200实现支撑作用。

48.结合图6,第一输送装置100包括两对向分布的滚轮运输带110,两滚轮运输带110的外侧均设有限位杆120,治具200在两滚轮运输带110上进行输送并且限位在两个限位杆120之间。滚轮运输带110由电机进行驱动,滚轮运输带110上阵列若干滚轮,治具200在滚轮上进行输送。

49.结合图7,阻挡装置600包括第一阻挡块610和阻挡机构620,第一阻挡块610、阻挡机构620前后分布,第一阻挡块610设有供治具200划过的斜面;

50.阻挡机构620包括第三驱动件621、第二阻挡块622,第二阻挡块622铰接在第三驱动件621的驱动端。治具200的前侧对应第一阻挡块610设有第一限位槽;治具200的后侧对应第二阻挡块622设有第二限位槽。通过阻挡装置600,能够保证治具200落入正确的检测工位,保证检测工作的顺利完成。

51.结合图8,检测装置300包括测试母板310,测试母板310设于机架000上且与推拉装置500对向分布,测试母板310上设有两个插电孔311,治具200上设有两个插电针230,插电孔311与插电针230可分离配合。通过电孔与插电针230配合的方式,对治具200上的工件进行检测。

52.结合图1-2,本设备还包括第二输送装置700,第二输送装置700设于机架000上且位于第一输送装置100的下方,第二输送装置700的输送方向与第一输送装置100的输送方向相反。第二输送装置700配置为治具200的回流输送装置。

53.由检测装置300、顶升装置400、推拉装置500、阻挡装置600、压紧装置组成一套检测模块,输送装置可以按照需要进行延伸,输送装置上能够设置多个检测模块。本实施例中,检测模块设置为两套,在其他实施例中,可以是三套、四套甚至更多。当设置多套检测模块时,只需将输送装置调成倍速运输即可,即形成间断式的步进运输。

54.本设备具体工作方式:

55.进料:治具200从第一输送装置100进入本设备,在治具200到达检测装置300的对应位置上时,阻挡装置600驱动,第三驱动件621驱动第二阻挡块622摆动,治具200受限在第一阻挡块610、第二阻挡块622之间。

56.顶升:顶升装置400中,第一驱动件420驱动升降板430进行顶升,从而使得升降板430对治具200进行顶升。

57.推送:推拉装置500中,在顶升装置400的驱动下,治具200上升,卡耳220套在卡板530外,从而在第二驱动件510的驱动下,滑动板520靠近治具200,推板540与治具200的侧面相抵,支撑块550与治具200的底面相抵,卡板530、推板540对治具200实现推送功能。

58.检测:治具200的两个插电针230与测试母板310的两个插电孔311配合,实现检测。

59.拉出:检测完成后,在第二驱动件510的驱动下,卡板530对治具200实现拉出功能送功能。

60.下降:顶升装置400中,第二驱动件510驱动升降板430进行下降,从而使得升降板430对治具200进行下降,治具200重新回来第一输送装置100上进行输送,

61.出料:治具200进入下层的第二输送装置700,由第二输送装置700对治具200进行出料处理。

62.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1