一种无标样在线色差测量方法、系统、设备及介质与流程

1.本发明涉及色差检测技术领域,尤其涉及一种无标样在线色差测量方法、系统、设备及介质。

背景技术:

2.在冶金、造纸、塑料、皮革、布匹等卷材印染行业中,测定染色卷材之间的色差在工业生产中有着相当重要的意义,特别是生产厂产品与标准样品之间的色差是质量管理的一项核心指标。

3.目前,现有技术中,卷材印染行业的色差检测环节仍依靠人眼目测完成和进行局部抽样使用专业的测色仪进行接触式的离线测量两种形式进行。

4.首先,目测的方式除了必须有适宜的环境和符合要求的光源外,还要求评级人视力正常,且经过严格训练,有丰富的辨色经验。除此之外人眼容易疲劳,易受多种因素干扰,导致检测出来的结果很多时候无法达到要求。且色差检测对工人来说是一种单调繁重的重复性劳动,其劳动强度也较大。更为关键的是,人眼检测以及通过色差仪的离线检测,检测结果都会受检验人员的经验、熟练程度以及一些主观因素的影响,缺乏一致性和可靠性。其次,局部抽样的方式也是目前世界上各类标准中定义的色差标准放行和仲裁方法,但其缺陷在于单位局部取样进行离线的自动化程度低、检测速度慢且增加了生产周期。并且取样代表性差,不能反映全部产品的色差指标情况。最后,即使在生产线安装了在线色差仪。但由于所有非接触色差仪都存在较大的时效漂移问题,需要人工进行标样安装和替换,使得生产效率较低。

技术实现要素:

5.本技术实施例通过提供一种无标样在线色差测量方法、系统、设备及介质,至少部分解决了现有技术中色差检测中时效漂移和人工替换标样的技术问题,实现了不需要人工对在线色差仪系统进行标样的安装和替换,仍可以进行准确的色差数据测量的技术效果。

6.第一方面,为解决上述技术问题,本发明的实施例提供了如下技术方案:

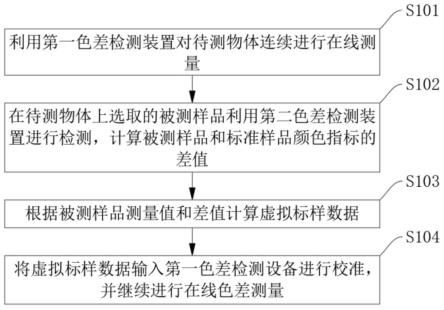

7.一种无标样在线色差测量方法,包括:

8.步骤s101,利用第一色差检测装置对待测物体连续进行在线测量;

9.步骤s102,在上述待测物体上选取的被测样品利用第二色差检测装置进行检测,计算被测样品和标准样品颜色指标的差值;

10.步骤s103,根据上述被测样品测量值和上述差值计算虚拟标样数据;

11.步骤s104,将上述虚拟标样数据输入第一色差检测设备进行校准,并继续进行在线色差测量。

12.可选的,在并参与后续在线色差测量之后,上述方法还包括:

13.步骤s105,预设校准周期;记录前一次校准完毕的时间点;

14.步骤s106,当上述第一色差检测装置的检测时间达到上述校准周期时,重复步骤

s102至步骤s104。

15.可选的,上述步骤s101,还包括:

16.利用第一色差检测装置对待测物体连续进行数据获取;

17.基于cielab颜色空间模型,记录每个测量点对应的明度指数、色品指数、身份信息和位置信息。

18.可选的,在上述待测物体上选取的被测样品利用第二色差检测装置进行检测的步骤包括:

19.定期在上述待测物体上选取被测样品以及记录对应的位置信息,利用第二色差检测装置进行检测以及后续计算。

20.可选的,上述计算被测样品和标准样品颜色指标的差值的步骤包括:

21.对上述被测样品和标准样品的明度指数、红绿色品指数、黄蓝色品指数;分别进行求差,得到对应的明度差值、红绿色品差值和黄蓝色品差值。

22.可选的,上述步骤s103,还包括:

23.调取多个被测样品的明度指数、红绿色品指数和黄蓝色品指数;

24.根据对应的上述明度差值、红绿色品差值和黄蓝色品差值,利用倒推法计算虚拟标样数据。

25.可选的,在利用倒推法计算虚拟标样数据之后,还包括:

26.预设误差范围,将不符合误差范围的虚拟标样数据进行剔除,对符合误差范围内的虚拟标样数据求平均值,得到最终虚拟标样数据。

27.第二方面,提供一种无标样在线色差测量系统,上述系统包括:

28.色差数据获取模块,利用第一色差检测装置对待测物体连续进行在线测量;

29.差值计算模块,在上述待测物体上选取的被测样品利用第二色差检测装置进行检测,计算被测样品和标准样品颜色指标的差值;

30.虚拟标样计算模块,根据上述被测样品测量值和上述差值计算虚拟标样数据;

31.校准模块,将上述虚拟标样数据输入第一色差检测设备进行校准,并继续进行在线色差测量。

32.第三方面,提供一种电子设备,上述电子设备包括:存储器、处理器及存储在上述存储器上并可在上述处理器上运行的计算机程序,上述处理器执行上述计算机程序时实现如第一方面上述方法对应的步骤。

33.第四方面,提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如第一方面上述方法对应的步骤。

34.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

35.本发明采用对待测物体进行连续测试,并定期采集符合要求的检测点,作为被测样品;利用第二色差检测装置,进行被测样品的明度指数、红绿色品指数和黄蓝色品指数分别与初始的实物标样对应的数据进行求差,从而获得各个指数对应的差值。而在后续色差检测设备进行标校时,则利用反推法,读取该差值,并利用其对应的被测样品数据与差值进行求差,从而获得虚拟表样的数据,而后作为第一色差检测装置1的标样值色差检测设备自带的算法中进行在线色差测量。由此达到无需人工对在线色差仪系统进行标样安装和替换,仍可以进行准确的色差数据测量。

附图说明

36.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

37.图1为本技术提供的一种无标样在线色差测量方法的流程图;

38.图2为本技术提供的一种无标样在线色差测量方法另一种流程图;

39.图3为本技术提供的一种无标样在线色差测量方法应用的一种场景;

40.图4为本技术提供的一种无标样在线色差测量系统的结构示意图;

41.图5为本技术提供的一种电子设备的结构示意图。

42.附图标记:1、第一色差检测装置;2、第二色差检测装置;3、通讯光纤;4、控制柜;5、待测物体;6、支撑架。

具体实施方式

43.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

44.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

46.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

47.应当理解本发明实施例以及实施例中的具体特征是对本技术技术方案的详细的说明,而不是对本技术技术方案的限定,在不冲突的情况下,本技术实施例以及实施例中的技术特征可以相互组合。

48.本技术实施例通过提供一种无标样在线色差测量方法、系统、设备及介质,改善了现有技术中时效漂移和人工替换标样的技术问题,实现了不需要人工对在线色差仪系统进行标样的安装和替换,仍可以进行准确的色差数据测量的技术效果。

49.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

50.本发明采用对待测物体5(即在线生产的产品)进行连续测试,并定期采集符合要求的检测点,作为被测样品;利用第二色差检测装置2,进行被测样品的明度指数、红绿色品指数和黄蓝色品指数分别与初始的实物标样对应的数据进行求差,从而获得各个指数对应

的差值。而在后续色差检测设备进行标校时,则利用反推法,读取该差值,并利用其对应的被测样品数据与差值进行求差,从而获得虚拟表样的数据,而后作为第一色差检测装置1的标样值色差检测设备自带的算法中进行在线色差测量。由此达到无需人工对在线色差仪系统进行标样安装和替换,仍可以进行准确的色差数据测量。

51.本技术实施例中,提供了如图1所示的一种无标样在线色差测量方法,该方法包括步骤s101~s103:

52.步骤s101,利用第一色差检测装置1对待测物体5连续进行在线测量;

53.使用led光源照射样品,色差检测装置内的检测器接受样品的反射光。仪器内透镜收集反射的光直接射到衍射光栅,光栅将接收到的反射光分光成各组分波长的光,这些散射光被硅二极管矩阵测量并转换成需要的颜色数据。而对待测物体5(即染色卷材)进行检测时,其工作状态为在水平面上沿某一方向连续移动的方式。故而待测物体5的检测,本实施例采用在待测物体5正上方朝下进行色差数据获取,并连续进行在线测量。其中第一色差检测装置1为在线色差仪,第二色差检测装置2为台式色差仪。

54.步骤s102,在上述待测物体5上选取的被测样品利用第二色差检测装置2进行检测,计算被测样品和标准样品颜色指标的差值;

55.色差检测的基本原理便是以标样和被测样之间的颜色数据比较,来检测物体的色差。在检测的过程中,利用不在产线上的第二色差检测装置2进行数据测试,从而无需人工对在线色差仪系统进行标样的安装和替换,也不会干扰到生产产线的正常运行。并且选取在线生产的产品中没有缺陷的待测点作为被测样品进行检测,计算被测样品的色差,即计算被测样品和标准样品颜色指标的差值,并记录被测样品的位置。

56.步骤s103,根据上述被测样品测量值和上述差值计算虚拟标样数据;

57.该步骤,主要利用反推法进行标样的数据获取,例如原公式采用被测样品测量值减去标样得到差值,则反推得到,虚拟标样等于被测样品测量值减去差值。

58.步骤s104,将上述虚拟标样数据输入第一色差检测设备进行校准,并继续进行在线色差测量。

59.而经由第二色差检测设备转换出的虚拟标样数据,直接作为标样的检测数据发送至第一色差检测设备,使得其继续工作,从而无需利用标样的多次校准,也使得设置与产线上的第一色差检测设备可以连续进行在线测试,提高了生产效率。

60.需要说明的是,如图3所示,为本实施例给出无标样在线色差测量方法应用的一种场景,其中支撑架6承载第一色差检测装置1,并向下检测移动的待测物体5(即卷材),其中箭头为移动方向,而控制柜4则是对第一色差检测装置1进行控制,并作为数据处理媒介通过通讯光纤3连接第二色差检测装置2,从而完成两个色差检测装置的数据互通。

61.进一步地,在并参与后续在线色差测量之后,上述方法还包括:

62.步骤s105,预设校准周期;记录前一次校准完毕的时间点;

63.步骤s106,当上述第一色差检测装置1的检测时间达到上述校准周期时,重复步骤s102至步骤s104。

64.需要说明的是,对于校准周期的实质,旨在实现校准自动化,同时完成更高程度的自动无标样在校色差测量。而校准周期的设置,基于历史数据或实验数据统计色差检测装置在生产过程中发生时效漂移的时长进行确定。即其控制程序设置为当第一色差检测装置

1的测量时间满足该周期时,说明第一色差仪已经即将出现时效漂移,故而重复步骤s102至步骤s104进行校准。

65.还需要说明的是,由于不同卷材或不同的生产车间,其生产过程中产线环境均有所不同,故而对于校准周期的具体数值,可以根据用户需求以及在对应环境中时效漂移情况进行调整。

66.进一步地,上述步骤s101,还包括:

67.利用第一色差检测装置1对待测物体5连续进行数据获取;

68.基于cielab颜色空间模型,记录每个测量点对应的明度指数、色品指数、身份信息和位置信息。

69.需要说明的是,对于色差的计算,一般采用颜色空间模型进行量化,其主要有rgb、cmyk以及cielab等等颜色空间模型,本实施例优选cielab颜色空间模型,并以其为例进行描述。其中身份信息为卷材的卷号。

70.还需要说明的是,cielab颜色空间模型使用明度指数l(亮度轴)、色品指数a(红绿轴)、色品指数b(黄蓝轴)定义cie颜色空间,其中,明度指数l表示黑白,0为黑色,100为白色,(0,100)为灰色。色品指数a(红绿轴)中,正值为红色,负值为绿色。色品指数b(黄蓝轴)中,正值为黄色,负值为蓝色。

71.进一步地,在上述待测物体5上选取的被测样品利用第二色差检测装置2进行检测步骤,还包括:

72.定期在上述待测物体5上选取被测样品以及记录对应的位置信息,利用第二色差检测装置2进行检测以及后续计算。

73.需要说明的是,定期获取样品则是为了进行连续的计算从而达到连续地计算出后续的虚拟标样数据,同时位置信息的记录,则可以直接进行实物位置寻找。其具体定位方式为,因为卷材的移动方向是固定的,故而利用卷材的移动长度进行位置记录作为纵向位置。

74.进一步地,上述计算被测样品和标准样品颜色指标的差值的步骤包括:

75.对上述被测样品和标准样品的明度指数、红绿色品指数、黄蓝色品指数;分别进行求差,得到对应的明度差值、红绿色品差值和黄蓝色品差值。

76.其具体计算如下:

77.定义被测样品的明度指数为l,红绿色品指数为a、黄蓝色品指数为b、卷号为k和对应的纵向位置值为s;定义标样的明度指数为l0,红绿色品指数为a0,黄蓝色品指数为b0。

78.δl=l-l079.δa=l-a080.δb=l-b0[0081][0082]

其中δl、δa、δb分别为明度指数、红绿色品指数、黄蓝色品指数对应的差值。δe为总色差,即平均色差。

[0083]

进一步地,上述步骤s103,还包括:

[0084]

调取多个被测样品的明度指数、红绿色品指数和黄蓝色品指数;

[0085]

根据对应的上述明度差值、红绿色品差值和黄蓝色品差值,利用倒推法计算虚拟标样数据。

[0086]

需要说明的是,倒推法即反向计算,其计算过程如下:

[0087]

定义虚拟标样的明度指数为l1,红绿色品指数为a1,黄蓝色品指数为b1;

[0088]

l1=l-δl

[0089]

a1=l-δa

[0090]

b1=l-δb

[0091]

将虚拟标样的l1、a1、b1带入输入第一色差检测设备进行校准,并继续进行在线色差测量。

[0092]

进一步地,在利用倒推法计算虚拟标样数据之后,还包括:

[0093]

预设误差范围,将不符合误差范围的虚拟标样数据进行剔除,对符合误差范围内的虚拟标样数据求平均值,得到最终虚拟标样数据。

[0094]

需要说明的是,由于生产车间内环境较为恶劣,故而在进行样本的测量的时候很可能出现外界因素干扰,例如灰尘等等,故而采用设置误差范围,并对色差超过范围的数据进行剔除,避免错误数据出现,另外采用求平均值得方式提高标样的准确度。

[0095]

基于同一发明构思,本技术实施例提供了一种无标样在线色差测量系统,如图4所示,包括:

[0096]

色差数据获取模块201,利用第一色差检测装置1对待测物体5连续进行在线测量;

[0097]

差值计算模块202,在上述待测物体5上选取的被测样品利用第二色差检测装置2进行检测,计算被测样品和标准样品颜色指标的差值;

[0098]

虚拟标样计算模块203,根据上述被测样品测量值和上述差值计算虚拟标样数据;

[0099]

校准模块204,将上述虚拟标样数据输入第一色差检测设备进行校准,并继续进行在线色差测量。

[0100]

基于同一发明构思,如图5所示,本实施例提供了一种电子设备,上述电子设备包括:存储器、处理器及存储在上述存储器上并可在上述处理器上运行的计算机程序,上述处理器执行上述计算机程序时实现一种无标样在线色差测量方法。

[0101]

基于同一发明构思,本实施例提供了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现一种无标样在线色差测量方法。

[0102]

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0103]

综上所述,本发明提供了一种无标样在线色差测量方法、系统、设备及介质,其采用对待测物体进行连续测试,并定期采集符合要求的检测点,作为被测样品;利用第二色差检测装置,进行被测样品的明度指数、红绿色品指数和黄蓝色品指数分别与初始的实物标样对应的数据进行求差,从而获得各个指数对应的差值。而在后续色差检测设备进行标校时,则利用反推法,读取该差值,并利用其对应的被测样品数据与差值进行求差,从而获得虚拟表样的数据,而后作为第一色差检测装置1的标样值色差检测设备自带的算法中进行在线色差测量。由此达到无需人工对在线色差仪系统进行标样安装和替换,仍可以进行准

确的色差数据测量。同时,采用多个数据求平均值得方式以及定时进行校准的方式,进一步保证检测精度。

[0104]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0105]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1