一种旋转编码开关生产用检测系统的制作方法

1.本发明涉及开关生产检测技术领域,具体为一种旋转编码开关生产用检测系统。

背景技术:

2.旋转编码开关又称小型旋转编码器,是指具有一组有规律且严格时序脉冲的开关电子元器件,广泛应用于电子行业各领域,传统的人工检测旋转编码开关合格性的方法,由于其效率低,不能保证检测结果一致性等缺点,越来越难以适应旋转编码开关产量不断提高的要求,逐渐成为厂家产能的瓶颈,制约企业的发展;

3.因此在现有技术中,旋转编码开关在生产过程中无法进行全面性的检测,以至于检测准确性降低,同时不能够合理进行分层次划分,以至于在不影响检测效率的前提下无法将检测成本进行合理控制;

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的就在于为了解决上述提出的问题,而提出一种旋转编码开关生产用检测系统,将生产过程中的旋转编码开关进行性能检测分析,判断旋转编码开关的性能是否合格,从而对旋转编码开关的生产进行监测,提高生产的合格性以及高效性,增强了旋转编码开关的使用合格率;将分析对象生产检测进行可靠性分析,判断生产过程中的性能检测可靠性是否正常,从而提高分析对象检测的合格性,同时提高检测的准确性同时控制检测成本。

6.本发明的目的可以通过以下技术方案实现:

7.一种旋转编码开关生产用检测系统,包括服务器,服务器通讯连接有:

8.性能检测分析单元,用于将生产过程中的旋转编码开关进行性能检测分析,将旋转编码开关标记为分析对象,设置标号i,i为大于1的自然数,通过分析获取到分析对象的性能检测分析系数,根据性能检测分析系数比较将分析对象划分为初检合格对象和初检非合格对象,并将其对应编号发送至服务器;

9.检测可靠性分析单元,用于将分析对象生产检测进行可靠性分析,通过分析生成检测可靠性合格信号和检测可靠性不合格信号,并将其发送至服务器;

10.故障原因分析单元,用于将初检合格对象和初检非合格对象进行进一步检测,将初检合格对象和初检非合格对象统一标记为二次检测对象,以二次检测对象为主体进行二次检测,在二次检测过程中,二次检测对象周边环境参数浮动跨度值与连续运行频率均处于对应误差阈值范围;通过分析生成产品检测合格信号、操作影响信号以及设备影响信号,并将其发送至服务器;

11.生产检测效率分析单元,用于将分析对象的生产检测效率进行分析,通过分析生成检测效率分析合格信号和检测效率分析不合格信号,并将其发送至服务器。

12.作为本发明的一种优选实施方式,性能检测分析单元的运行过程如下:

13.采集到生产过程中分析对象的可承载电压浮动值以及分析对象的指令执行反应时长;采集到生产过程中分析对象的指令执行合格率;通过分析获取到分析对象的性能检测分析系数;

14.将分析对象的性能检测分析系数与性能检测分析系数阈值进行比较:

15.若分析对象的性能检测分析系数超过性能检测分析系数阈值,则判定分析对象的性能检测分析合格,将对应分析对象标记为初检合格对象,并将初检合格对象的编号发送至服务器;

16.若分析对象的性能检测分析系数未超过性能检测分析系数阈值,则判定分析对象的性能检测分析不合格,将对应分析对象标记为初检非合格对象,并将初检非合格对象的编号发送至服务器。

17.作为本发明的一种优选实施方式,检测可靠性分析单元的运行过程如下:

18.采集到生产过程中环境参数的最大浮动跨度与历史投入使用过程中最大浮动跨度的多出量以及生产过程中分析对象连续运行频率与历史投入使用过程中连续运行频率的差距量,并将其分别与多出量阈值和差距量阈值进行比较:

19.若生产过程中环境参数的最大浮动跨度与历史投入使用过程中最大浮动跨度的多出量超过多出量阈值,且生产过程中分析对象连续运行频率与历史投入使用过程中连续运行频率的差距量未超过差距量阈值,则生成检测可靠性合格信号并将检测可靠性合格信号发送至服务器;

20.若生产过程中环境参数的最大浮动跨度与历史投入使用过程中最大浮动跨度的多出量未超过多出量阈值,或者生产过程中分析对象连续运行频率与历史投入使用过程中连续运行频率的差距量超过差距量阈值,则生成检测可靠性不合格信号并将检测可靠性不合格信号发送至服务器。

21.作为本发明的一种优选实施方式,故障原因分析单元的运行过程如下:

22.采集到二次检测过程中同一工人执行检测时二次检测对象的故障时间量值与非同一工人执行检测二次检测对象的故障时间量,并将其进行分析;

23.若二次检测过程中同一工人执行检测时二次检测对象的故障时间量值与非同一工人执行检测二次检测对象的故障时间量均超过对应故障时间量值阈值,则判定二次检测对象检测合格,生成产品检测合格信号并将产品检测合格信号和对应二次检测对象的编号发送至服务器;

24.若二次检测过程中同一工人执行检测时二次检测对象的故障时间量值与非同一工人执行检测二次检测对象的故障时间量未均超过对应故障时间量值阈值,则判定二次检测对象检测异常。

25.作为本发明的一种优选实施方式,将检测异常的二次检测对象进行分析:

26.当二次检测过程中同一工人执行检测时二次检测对象的故障时间量值超过非同一工人执行检测二次检测对象的故障时间量差值,则判定二次检测对象指令执行存在操作异常风险,生成操作影响信号并将操作影响信号和对应二次检测对象的编号发送至服务器;

27.当二次检测过程中同一工人执行检测时二次检测对象的故障时间量值低过非同一工人执行检测二次检测对象的故障时间量差值,则判定二次检测对象指令执行存在设备

异常风险,生成设备影响信号并将设备影响信号和对应二次检测对象的编号发送至服务器。

28.作为本发明的一种优选实施方式,生产检测效率分析单元的运行过程如下:

29.采集到生产检测过程中分析对象进行检测划分的合格率以及出现检测未合格的分析对象后检测未合格率的降低量,并将其分别与检测合格率阈值和降低量阈值进行比较:

30.若生产检测过程中分析对象进行检测划分的合格率超过检测合格率阈值,且出现检测未合格的分析对象后检测未合格率的降低量超过降低量阈值,则生成检测效率分析合格信号并将检测效率分析合格信号发送至服务器;

31.若生产检测过程中分析对象进行检测划分的合格率未超过检测合格率阈值,或者出现检测未合格的分析对象后检测未合格率的降低量未超过降低量阈值,则生成检测效率分析不合格信号并将检测效率分析不合格信号发送至服务器。

32.与现有技术相比,本发明的有益效果是:

33.1、本发明中,将生产过程中的旋转编码开关进行性能检测分析,判断旋转编码开关的性能是否合格,从而对旋转编码开关的生产进行监测,提高生产的合格性以及高效性,增强了旋转编码开关的使用合格率;将分析对象生产检测进行可靠性分析,判断生产过程中的性能检测可靠性是否正常,从而提高分析对象检测的合格性,同时提高检测的准确性同时控制检测成本;

34.2、本发明中,将初检合格对象和初检非合格对象进行进一步检测,提高分析对象的检测合格率,保证分析对象生产的合格效率,降低分析对象的故障风险,同时对出现故障的分析对象进行针对性维护;将分析对象的生产检测效率进行分析,判断生产过程中检测效率是否正常,以至于防止检测准确性低导致生产进度受影响,同时也能够防止检测速度慢造成生产进度受阻,有利于确保生产过程中分析对象合格性的同时降低生产周期延期的风险。

附图说明

35.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

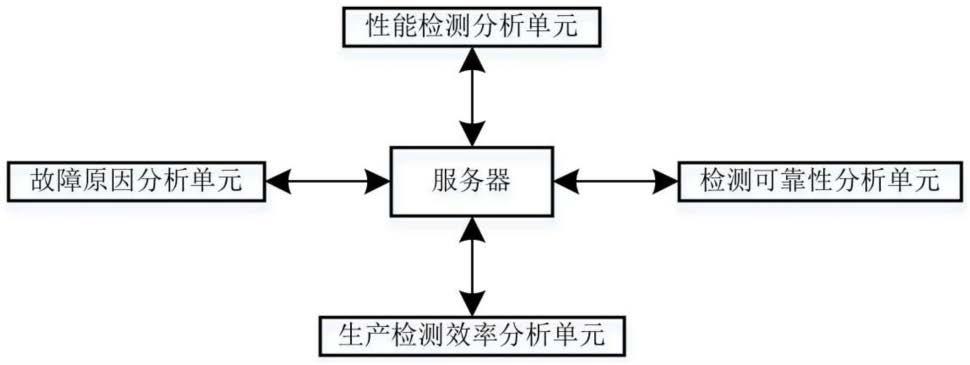

36.图1为本发明一种旋转编码开关生产用检测系统的原理框图。

具体实施方式

37.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

38.请参阅图1所示,一种旋转编码开关生产用检测系统,包括服务器,服务器通讯连接有性能检测分析单元、检测可靠性分析单元、生产检测效率分析单元以及故障原因分析单元,其中,服务器与性能检测分析单元、检测可靠性分析单元、生产检测效率分析单元以及故障原因分析单元均为双向通讯连接;

39.服务器生成性能检测分析信号并将性能检测分析信号发送至性能检测分析单元,

性能检测分析单元接收到性能检测分析信号后,将生产过程中的旋转编码开关进行性能检测分析,判断旋转编码开关的性能是否合格,从而对旋转编码开关的生产进行监测,提高生产的合格性以及高效性,增强了旋转编码开关的使用合格率;

40.将旋转编码开关标记为分析对象,设置标号i,i为大于1的自然数,采集到生产过程中分析对象的可承载电压浮动值以及分析对象的指令执行反应时长,并将生产过程中分析对象的可承载电压浮动值以及分析对象的指令执行反应时长分别标记为fdzi和fysi;采集到生产过程中分析对象的指令执行合格率,并将生产过程中分析对象的指令执行合格率标记为hgli;

41.通过公式获取到分析对象的性能检测分析系数xi,其中,a1、a2以及a3均为预设比例系数,且a1>a2>a3>0,β为误差修正因子,取值为0.9865;

42.将分析对象的性能检测分析系数xi与性能检测分析系数阈值进行比较:

43.若分析对象的性能检测分析系数xi超过性能检测分析系数阈值,则判定分析对象的性能检测分析合格,将对应分析对象标记为初检合格对象,并将初检合格对象的编号发送至服务器;若分析对象的性能检测分析系数xi未超过性能检测分析系数阈值,则判定分析对象的性能检测分析不合格,将对应分析对象标记为初检非合格对象,并将初检非合格对象的编号发送至服务器;

44.服务器接收到初检合格对象和初检非合格对象后,生成检测可靠性分析信号并将检测可靠性分析信号发送至检测可靠性分析单元,检测可靠性分析单元接收到检测可靠性分析信号后,将分析对象生产检测进行可靠性分析,判断生产过程中的性能检测可靠性是否正常,从而提高分析对象检测的合格性,同时提高检测的准确性同时控制检测成本;

45.采集到生产过程中环境参数的最大浮动跨度与历史投入使用过程中最大浮动跨度的多出量以及生产过程中分析对象连续运行频率与历史投入使用过程中连续运行频率的差距量,并将生产过程中环境参数的最大浮动跨度与历史投入使用过程中最大浮动跨度的多出量以及生产过程中分析对象连续运行频率与历史投入使用过程中连续运行频率的差距量分别与多出量阈值和差距量阈值进行比较:

46.可以理解的是,环境参数表示为环境内温度、湿度等参数;多出量表示为数值多出的量,差距量表示为数值不足的量;

47.若生产过程中环境参数的最大浮动跨度与历史投入使用过程中最大浮动跨度的多出量超过多出量阈值,且生产过程中分析对象连续运行频率与历史投入使用过程中连续运行频率的差距量未超过差距量阈值,则判定生产过程检测强度与使用运行强度一致,生成检测可靠性合格信号并将检测可靠性合格信号发送至服务器;

48.若生产过程中环境参数的最大浮动跨度与历史投入使用过程中最大浮动跨度的多出量未超过多出量阈值,或者生产过程中分析对象连续运行频率与历史投入使用过程中连续运行频率的差距量超过差距量阈值,则判定生产过程检测强度与使用运行强度非一致,生成检测可靠性不合格信号并将检测可靠性不合格信号发送至服务器;服务器接收到检测可靠性不合格信号后,将对应初检非合格对象直接标记为返工对象,并将对应编号的返工对象进行重新维护生产;

49.服务器接收到检测可靠性合格信号后,生成故障原因分析信号并将故障原因分析信号发送至故障原因分析单元,故障原因分析单元接收到故障原因分析信号后,将初检合格对象和初检非合格对象进行进一步检测,提高分析对象的检测合格率,保证分析对象生产的合格效率,降低分析对象的故障风险,同时对出现故障的分析对象进行针对性维护;

50.将初检合格对象和初检非合格对象统一标记为二次检测对象,以二次检测对象为主体进行二次检测,在二次检测过程中,二次检测对象周边环境参数浮动跨度值与连续运行频率均处于对应误差阈值范围;采集到二次检测过程中同一工人执行检测时二次检测对象的故障时间量值与非同一工人执行检测二次检测对象的故障时间量,并将其进行分析;

51.可以理解的是,故障时间量值表示为二次检测对象执行指令速度降低或者执行指令速度低至合格速度阈值时,二次检测对象的运行时长;

52.若二次检测过程中同一工人执行检测时二次检测对象的故障时间量值与非同一工人执行检测二次检测对象的故障时间量均超过对应故障时间量值阈值,则判定二次检测对象检测合格,生成产品检测合格信号并将产品检测合格信号和对应二次检测对象的编号发送至服务器;

53.若二次检测过程中同一工人执行检测时二次检测对象的故障时间量值与非同一工人执行检测二次检测对象的故障时间量未均超过对应故障时间量值阈值,则判定二次检测对象检测异常;

54.当二次检测过程中同一工人执行检测时二次检测对象的故障时间量值超过非同一工人执行检测二次检测对象的故障时间量差值,则判定二次检测对象指令执行存在操作异常风险,生成操作影响信号并将操作影响信号和对应二次检测对象的编号发送至服务器,服务器接收到操作影响信号和对应二次检测对象的编号后,将对应二次检测对象进行维护的同时将指令执行的过程进行统一;本技术中指令执行表示为开关对应运行指令的执行;

55.当二次检测过程中同一工人执行检测时二次检测对象的故障时间量值低过非同一工人执行检测二次检测对象的故障时间量差值,则判定二次检测对象指令执行存在设备异常风险,生成设备影响信号并将设备影响信号和对应二次检测对象的编号发送至服务器,服务器接收到设备影响信号和对应二次检测对象的编号后,将对应二次检测对象进行修改;

56.服务器接收到产品检测合格信号后,生成生产检测效率分析信号并将生产检测效率分析信号发送至生产检测效率分析单元,生产检测效率分析单元接收到生产检测效率分析信号后,将分析对象的生产检测效率进行分析,判断生产过程中检测效率是否正常,以至于防止检测准确性低导致生产进度受影响,同时也能够防止检测速度慢造成生产进度受阻,有利于确保生产过程中分析对象合格性的同时降低生产周期延期的风险;

57.采集到生产检测过程中分析对象进行检测划分的合格率以及出现检测未合格的分析对象后检测未合格率的降低量,并将生产检测过程中分析对象进行检测划分的合格率以及出现检测未合格的分析对象后检测未合格率的降低量分别与检测合格率阈值和降低量阈值进行比较:

58.若生产检测过程中分析对象进行检测划分的合格率超过检测合格率阈值,且出现检测未合格的分析对象后检测未合格率的降低量超过降低量阈值,则判定生产检测效率分

析合格,生成检测效率分析合格信号并将检测效率分析合格信号发送至服务器;

59.若生产检测过程中分析对象进行检测划分的合格率未超过检测合格率阈值,或者出现检测未合格的分析对象后检测未合格率的降低量未超过降低量阈值,则判定生产检测效率分析不合格,生成检测效率分析不合格信号并将检测效率分析不合格信号发送至服务器,服务器接收到检测效率分析不合格信号后,将生产检测过程中分析对象初检划分速度提高同时将初检后的进一步检测准确性提高。

60.上述公式均是采集大量数据进行软件模拟得出且选取与真实值接近的一个公式,公式中的系数是由本领域技术人员根据实际情况进行设置;

61.本发明在使用时,通过性能检测分析单元将生产过程中的旋转编码开关进行性能检测分析,将旋转编码开关标记为分析对象,设置标号i,i为大于1的自然数,通过分析获取到分析对象的性能检测分析系数,根据性能检测分析系数比较将分析对象划分为初检合格对象和初检非合格对象,并将其对应编号发送至服务器;通过检测可靠性分析单元将分析对象生产检测进行可靠性分析,通过分析生成检测可靠性合格信号和检测可靠性不合格信号,并将其发送至服务器;通过故障原因分析单元将初检合格对象和初检非合格对象进行进一步检测,将初检合格对象和初检非合格对象统一标记为二次检测对象,以二次检测对象为主体进行二次检测,在二次检测过程中,二次检测对象周边环境参数浮动跨度值与连续运行频率均处于对应误差阈值范围;通过分析生成产品检测合格信号、操作影响信号以及设备影响信号,并将其发送至服务器;通过生产检测效率分析单元将分析对象的生产检测效率进行分析,通过分析生成检测效率分析合格信号和检测效率分析不合格信号,并将其发送至服务器。

62.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1