一种用于门槽轨道测量的装置、测量系统和方法与流程

1.本发明涉及水利水电工程技术领域,具体涉及一种用于门槽轨道测量的装置、测量系统和方法。

背景技术:

2.在门槽施工领域,分为传统的1期和2期施工方法,以及1期机械化施工工艺。在门槽施工过程中,主要分为:门槽安装,门槽验收,门槽浇筑等环节。在各个环节,都需要对门槽的安装精度进行测量,由于门槽有闸门导向及密封挡水的功能,根据现有施工规范,门槽精度要求较高,一般控制在毫米级,这对施工带来了较大的难度。传统施工中,主要采用全站仪和线锤结合的方式,即以全站仪放出具体施工部位的基准点,然后通过铅锤线及准直仪等设备对门槽的精度人工测量。在具体操作中,在底槛安装前,首先使用全站仪放出底槛安装位置并安装底槛,底槛安装后,再在底槛上放出基准点,进行后续门槽的安装精度校验,校验使用线锤,人工测量垂线与门槽之间的距离,通过多组测量,确认门槽的垂直度和平面度。采用人工的方式测量门槽轨道垂直度的方法具有以下几点不足,第一,人工测量受多种条件影响,读数和精度都不高,一致性差。第二,在施工现场需要反复安装测量设施设备,在不同的高程上测量需要人员上下攀爬,具有很大的安全隐患。第三,全站仪等设备设施需要专业的测量人员进行操作,在施工过程中难以跟进。第四,由于门槽施工是处于较狭窄空间内,切施工持续时间较长,垂直跨度大,全站仪等测量设备难以到达,导致测量不及时,影响工程质量的把控。

3.为了替代人工测量,公开号为cn108303072a的发明专利申请公开了一种用于门槽安装过程中的测量装置,包括纵梁(所述纵梁的外表面中设置有用于与门槽接触的侧垂直面)、垂直校正装置(所述垂直校正装置设置在所述纵梁内部且能够测量所述侧垂直面的垂直度)和间距测量装置,由于门槽轨道高度较高,如附图1所示,相应地纵梁内部的间距测量装置需要设置多个,测量装置的成本因此而增加。

技术实现要素:

4.本发明的目的在于克服现有技术中人工测量不便且精度不高、现有自动测量装置的成本较高的问题,提供一种用于门槽轨道测量的装置、测量系统和方法。

5.为了实现上述发明目的,本发明提供了以下技术方案:

6.一种用于门槽轨道测量的装置,所述装置安装在门槽施工装置的立柱内靠门槽轨道的一侧,所述装置包括位移传感器、角度传感器、绷直线、支撑装置、能够驱动所述位移传感器和角度传感器上下移动的驱动装置;

7.所述驱动装置接收外部控制装置的命令;所述位移传感器和所述角度传感器连接,且所述位移传感器和角度传感器能够移动至待测量位置,所述位移传感器用于获取所述位移传感器到门槽轨道之间的距离f;所述角度传感器用于获取所述装置的中轴线和所述绷直线之间的角度d;所述位移传感器和角度传感器通过与外部控制装置信号连接将测

量数据传输到所述外部控制装置。

8.进一步的,所述装置还包括摆臂,所述绷直线能够穿过所述摆臂或所述摆臂能够吸附于所述绷直线;所述摆臂和所述角度传感器相连接,当所述装置发生倾斜时,所述摆臂摆动,使角度传感器产生角度信号。

9.进一步的,所述位移传感器的测量方向与位移传感器的运动方向垂直,所述角度传感器的轴向与角度传感器的运动方向垂直;所述摆臂与所述角度传感器同轴;所述摆臂摆动的平面,与所述位移传感器的测量方向和位移传感器的运动方向构成的平面平行。

10.进一步的,所述角度d和所述距离f用于计算得到待测量位置处门槽轨道的实际偏移距离g,实际偏移距离g的计算公式如下所示:

11.g=sind

×

e+a+f

12.其中,e为所述摆臂的顶端到角度传感器轴心的距离,a为沿位移传感器的测量方向角度传感器与位移传感器的距离。

13.进一步的,所述装置还包括通信装置、第一rs485转ttl模块、第二rs485转ttl模块和模拟量采集模块;

14.所述角度传感器产生的信号通过所述第一rs485转ttl模块进行转换后,传输到所述模拟量采集模块;所述模拟量采集模块将接收到的信号通过所述第二rs485转ttl模块进行转换后,传输到所述通信装置,所述通信装置通过无线网络将信号传输给所述外部控制装置。

15.进一步的,所述驱动装置包括步进电机驱动器和步进电机,所述步进电机驱动器与所述外部控制装置信号连接,接收所述外部控制装置的命令;所述步进电机与所述步进电机驱动器信号连接,所述步进电机驱动器根据接收到的命令控制所述步进电机工作。

16.进一步的,所述装置还包括同步带、定滑轮、安装底座和导轨;所述定滑轮固定在所述支撑装置上,所述定滑轮和所述步进电机之间绕有同步带;所述导轨竖直固定在所述支撑装置上;所述安装底座安装在所述导轨上,同时和所述同步带连接,能够通过同步带带动沿所述导轨铺设的方向来回运动;所述位移传感器和角度传感器安装在所述安装底座上。

17.进一步的,在所述支撑装置上,沿高度方向间隔设置有多个测量孔,用于标记待测量位置。

18.基于相同的发明构思,提出了一种门槽轨道测量系统,包括控制装置、人机交互装置、联网模块和如上述任一项所述的用于门槽轨道测量的装置;人机交互装置、联网模块和用于门槽轨道测量的装置分别信号连接到所述控制装置;

19.所述人机交互装置用于输入测量命令的参数;

20.所述控制装置用于根据所述测量命令的参数生成测量命令,并将所述测量命令传输到所述用于门槽轨道测量的装置,以及将测量结果发送给人机交互装置进行显示;

21.所述用于门槽轨道测量的装置用于执行所述测量命令并返回测量结果;

22.所述联网模块将测量结果上传到网络云端,用于远端显示和/或控制。

23.基于相同的发明构思,提出了一种门槽轨道测量方法,包括以下步骤:

24.步骤一:在门槽施工装置的立柱内靠门槽轨道的一侧固定安装如上述任一项所述的用于门槽轨道测量的装置;

25.步骤二:利用人机交互装置输入测量参数;

26.步骤三:人机交互装置将测量参数发送给控制装置,控制装置生成测量命令并输出到所述驱动装置;

27.步骤四:所述驱动装置通过同步带带动所述定滑轮转动,所述传感器被所述同步带带动到待测量位置后采集门槽轨道的测量数据;

28.步骤五:通过所述测量数据,计算待测量位置处门槽轨道的实际偏移距离。

29.与现有技术相比,本发明的有益效果:

30.1、本发明通过设置重垂线和角度传感器检测测量装置本身与绷直线之间的角度、设置位移传感器检测不同待测量位置处位移传感器到门槽轨道面的距离,检测得到的值用于计算门槽轨道的垂直度,由此替代人工的方式实现自动测量,测量装置安装在门槽施工装置内部不受外部环境影响,提高了测量效率和测量精度、避免了反复攀爬进行设备安装和测量的安全隐患;本发明还提供了支撑装置、定滑轮和驱动装置,用于将位移传感器和角度传感器带动到不同的待测量位置处,实现利用一套位移传感器和角度传感器进行多次测量,大大节省了原本安装多套传感设备的成本。

31.2、本发明在优选的实施例中利用绷直线的直线度或垂直度作为测量参考,再通过设置摆臂,将绷直线穿过摆臂或将摆臂吸附于绷直线,从而使得摆臂与绷直线接触点的具体位置可以进行确定,进一步通过角度传感器自动测量摆臂的摆动角度,从而实现精确测量。

32.3、本发明在优选的实施例中通过设置角度传感器检测测量装置本身与绷直线之间的角度,该角度值用于纠正测量装置本身倾斜带来的误差,还设置了角度传感器和位移传感器安装的相对位置条件,进一步基于该安装位置,提供了如何利用上述角度计算门槽轨道实际偏移距离的计算公式,达到精确测量。

33.4、本发明的方法通过提供人机交互装置进行测量参数的输入,控制装置根据测量参数生成测量命令,从而控制驱动装置带动传感器运动到带测量位置进行测量,其中测量参数由于可以根据不同的测量需求进行输入,操作方便灵活。

附图说明

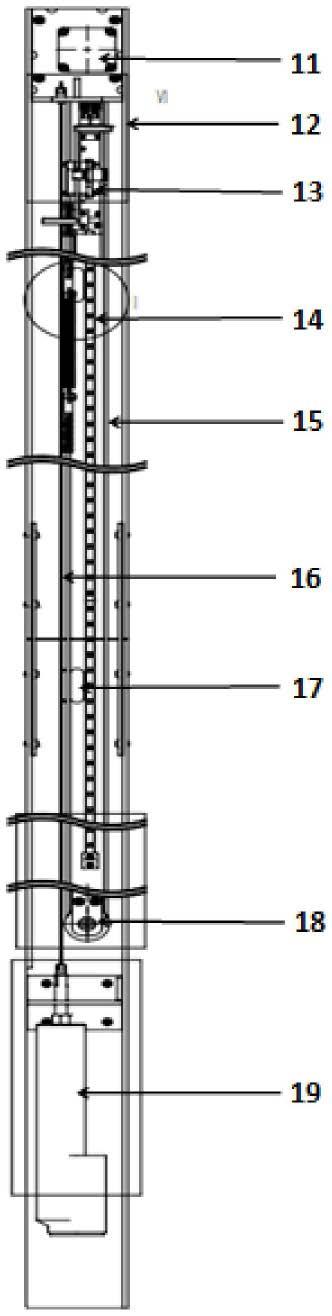

34.图1为一种用于门槽轨道测量的装置结构示意图。

35.图2为用于门槽轨道测量的装置安装位置示意图。

36.图3为用于门槽轨道测量的装置安装位置示意图。

37.图4为用于门槽轨道测量的装置安装位置示意图。

38.图5为同步带和同步带定滑轮的位置放大示意图。

39.图6为角度传感器、位移传感器和安装底座的安装位置放大示意图。

40.图7为角度传感器、位移传感器和安装底座的安装位置侧视图。

41.图8为一种可能的实施方式中传感器安装外壳示意图。

42.图9为一种可能的实施方式中传感器安装外壳和绷直线位置示意图。

43.图10为张紧线坠的安装位置放大示意图。

44.图11为角度d、距离f与实际偏移距离g计算关系示意图。

45.图12为一种实施方式中绷直线的安装示意图。

46.图13为门槽轨道测量系统电路原理图。

47.图14为电气柜内部分电路原理图。

48.图15为测量柱内部分联网模块的电路原理图。

49.图16为测量柱内部分电路原理图。

50.图17为人机交互界面示意图。

51.图18为人机交互界面示意图。

52.附图标记:1-混凝土,2-门槽轨道,3-门槽施工装置,4-测量装置安装位置,5-测量孔,6-电机底座,7-零位开关,8-角度传感器,9-位移传感器,10-摆臂,11-驱动电机,12-测量基柱,13-安装底座,14-导轨,15-同步带,16-测量基准线,17-测量孔,18-同步带定滑轮,19-张紧线坠,20-线坠运动限制架,21-被测物体,22-安装外壳,23-滚轮,24-外凸构件,25-固定端。

具体实施方式

53.下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

54.实施例1

55.如图1所示,一种用于门槽轨道测量的装置,包括驱动装置、支撑装置、传感器的安装底座13、导轨14、用于牵引的同步带15、绷直线、测量孔17、同步带定滑轮18、张紧线坠19、线坠运动限制架20、电机底座6、零位开关22、角度传感器23、位移传感器24、摆臂25和通信装置(图中未示出);

56.驱动装置接收外部控制装置的命令,然后通过同步带带动定滑轮转动;位移传感器和角度传感器被同步带带动并移动到待测量位置,位移传感器用于获取所述位移传感器到门槽轨道之间的距离f;角度传感器用于获取测量装置本身的中轴线和绷直线之间的角度d;位移传感器和角度传感器与通信装置信号连接,通信装置用于将测量数据发送到外部控制装置。

57.本发明通过设置重垂线和角度传感器检测测量装置本身与绷直线之间的角度、设置位移传感器检测不同待测量位置处位移传感器到门槽轨道面的距离,检测得到的值用于计算门槽轨道的垂直度,由此替代人工的方式实现自动测量,测量装置安装在门槽施工装置内部不受外部环境影响,提高了测量效率和测量精度、避免了反复攀爬进行设备安装和测量的安全隐患;本发明还提供了支撑装置、定滑轮和驱动装置,用于将位移传感器和角度传感器带动到不同的待测量位置处,实现利用一套位移传感器和角度传感器进行多次测量,大大节省了原本安装多套传感设备的成本。

58.本发明的用于门槽轨道测量的装置在门槽施工过程中的安装位置如图2~4所示,该测量系统安装在门槽一期施工装置内,即安装在门槽施工装置3的立柱内,门槽施工装置3和门槽轨道2在工作时保持接触。门槽轨道2安装在混凝土1中。在门槽施工装置3靠门槽轨道2的一侧为本发明测量系统的安装位置4。

59.本实施例中,驱动装置即驱动电机11,包括步进电机驱动器和步进电机,所述步进电机驱动器与所述外部控制装置信号连接,接收所述外部控制装置的命令;所述步进电机

与所述步进电机驱动器信号连接,所述步进电机驱动器根据接收到的命令控制所述步进电机工作。

60.本实施例中,支撑装置为测量基柱12,在测量基柱12上分段布置每米一个的测量孔5。每1米高度布置一个测量孔,用于标记待测量位置,以完成从高度1米到8米的测量孔循环测量。

61.在测量基柱12最上端安装驱动电机11,最下端安装张紧线坠19和同步带定滑轮18,同步带15安装在驱动电机11和同步带定滑轮18上,驱动电机11带动同步带15做环形转动,做环形转动的同步带15中间安装一根导轨14。安装底座13安装在导轨14上,同时安装底座13和同步带15连接,安装底座13能够通过同步带15带动沿所述导轨14铺设的方向来回运动。驱动装置带动安装底座13上的角度传感器23与位移传感器24上下移动到需要测量的测量孔位置。导轨14、同步带15和同步带定滑轮18的位置放大图如图5所示。

62.角度传感器23与位移传感器24和安装底座13的安装位置放大图如图6和图7所示。

63.在一种可能的实施方式中,为了延长传感器使用寿命和减少外界环境对传感器的影响,将角度传感器、位移传感器安装在一个安装外壳22内部,如图8所示,安装外壳固定连接有外凸构件12,所述外凸构件12的端部设有滚轮13,使用时,滚轮13可直接在导轨上滑动;将摆臂置于安装外壳的外部,绷直线从摆臂的通孔中穿过,如图9所示。

64.本实施例中,绷直线为重垂线,亦即测量基准线16,测量基准线16上端固定在驱动电机11的底座上,下端固定张紧线坠19,使得测量基准线16保持与大地垂直,为测量系统提供基准位置。线坠运动限制架20限制张紧线坠19保持在一定范围内。

65.张紧线坠19的安装位置放大图如图10所示。

66.本实施例中,摆臂25也称为测量平衡摆臂。

67.摆臂25的卡槽把测量基准线16卡在里面,或,测量基准线16能够穿过摆臂或摆臂能够吸附于测量基准线16;摆臂和角度传感器相连接,当测量装置发生倾斜时,摆臂摆动,使角度传感器产生角度信号。

68.本发明在优选的实施例中利用绷直线的直线度或垂直度作为测量参考,再通过设置摆臂,将绷直线穿过摆臂或将摆臂吸附于绷直线,从而使得摆臂与绷直线接触点的具体位置可以进行确定,进一步通过角度传感器自动测量摆臂的摆动角度,从而实现精确测量。

69.进一步的,位移传感器24的测量方向与位移传感器24的运动方向(即导轨铺设的方向)垂直,角度传感器23的轴向与角度传感器23的运动方向(即导轨铺设的方向)垂直;摆臂与所述角度传感器23同轴;摆臂摆动的平面,与位移传感器24的测量方向和位移传感器24的运动方向构成的平面平行,如图11所示,在上述安装位置关系下,角度d和所述距离f用于计算得到待测量位置处门槽轨道的实际偏移距离g,实际偏移距离g的计算公式如下所示:

70.g=c+f

71.其中,c=b+a,而b=sind

×

e,因此带入丄式,可以得到实际偏移距离g最终的计算公式:

72.g=sind

×

e+a+f

73.其中,e为所述摆臂的顶端到角度传感器轴心的距离,a为沿位移传感器的测量方向角度传感器与位移传感器的距离;

74.例如,当a=43.5mm且e=60mm,读取传感器数据角度d=15.6

°

,距离f=130.5mm;那么可以得到b=sin15.6*60=16.14,c=16.14+43.5=59.64,计算得到实际偏移距离g=59.64+130.5=190.14。

75.本发明在优选的实施例中通过设置角度传感器检测测量装置本身与绷直线之间的角度,该角度值用于纠正测量装置本身倾斜带来的误差,还设置了角度传感器和位移传感器安装的相对位置条件,进一步基于该安装位置,提供了如何利用上述角度计算门槽轨道实际偏移距离的计算公式,达到精确测量。

76.本实施例中,角度传感器23的型号为jy me01;位移传感器24为激光位移传感器。

77.在一种可能的实施方式中,绷直线不是铅垂线,而是绷直或拉直的线段,可以是垂线也可以是斜线。具体的,如图12所示,可以通过在绷直线的端部设置紧线器,将线段拉从而实现绷直线。在本实施例中,绷直线的两端固定在固定端25上。因为,绷直线在测量时起参照作用,因此,需采用非松弛、非弯曲的线段实现,而将线段拉直或绷直的方式有很多,在此不再详述。

78.当绷直线为垂线时,其原理和上述方法完全一致,在此不再详述。

79.当绷直线为斜线时,同样利用上述驱动装置通过同步带带动定滑轮转动,将位移传感器和角度传感器移动到多个待测量位置,从而可以同时获得多个测量点的测量信息,只需在数据处理时,计入斜线的斜率即可。

80.本发明的门槽轨道测量系统包括控制装置、人机交互装置、按钮、联网模块和上述用于门槽轨道测量的装置;人机交互装置、联网模块和用于门槽轨道测量的装置分别信号连接到所述控制装置;

81.所述人机交互装置用于输入测量命令的参数;

82.所述控制装置用于根据所述测量命令的参数生成测量命令,并将所述测量命令传输到所述用于门槽轨道测量的装置,以及将测量结果发送给人机交互装置进行显示;

83.所述用于门槽轨道测量的装置用于执行所述测量命令并返回测量结果;

84.所述联网模块将测量结果上传到网络云端,用于远端显示和/或控制。

85.本发明中,用于门槽轨道测量的装置接收来自外部控制装置的指令,该外部控制装置是指上述测量系统中的控制装置。

86.如图13所示,本实施例中提供了优选实施方式的测量系统,包括作为控制装置的可编程控制器,以及与其连接的提升控制装置、物联网盒子(即联网装置)、人机交互装置、运行高度检测装置和两套用于门槽轨道测量的装置。可编程控制器分别连接左岸电机驱动器和右岸电机驱动器,左岸电机驱动器和右岸电机驱动器分别连接左岸驱动电机和右岸驱动电机;

87.使用测量系统时,可编程控制器发送信号到电机驱动器,电机驱动器控制驱动电机带动测量装置移动,测量装置移动到测量孔17的位置停止移动,可编程控制器使用无线通信方式读取角度传感器23及激光位移传感器24的当前数值。可编程控制器对读取的信号进行处理,处理完成后数据显示在本地人机界面上。同时通过物联网盒子把数据传输到网络云端,用于在远地通过手机、电脑等设备对测量系统进行监示和控制。

88.上述测量系统的电气连接方式如图14-16所示,按安装位置分电气柜内部分和测量柱内部分,测量柱内部分即属于所述测量装置的部分。

89.电气柜内部分配备有漏电开关、接触器、无线遥控接收器、可编程控制器、有线遥控手柄、人机界面、步进电机驱动器、rs485无线信号收发器、24v开关电源、24v-12v电源转换器、4g网络盒子(即联网装置)等元器件组成。如图14所示,可编程控制器的具体型号为西门子plc-st30;可编程控制器分别连接了电源、欧姆龙继电器模组y1(6路)、按钮y2、遥控器f21-e1b、电机驱动器y3、电机驱动器y4、驱动电机y5、驱动电机y6、4g网络盒子y7、触摸屏y8(即人机界面);欧姆龙继电器模组y1用于控制电机的开或关;按钮y2、遥控器f21-e1b、电机驱动器y3、电机驱动器y4、驱动电机y5、驱动电机y6用于外部运动部件控制;触摸屏y8用于测量数据显示、测量参数设置;4g网络盒子y7用于传感器数据/测量数据的接收和/或上传,具体的电路原理图如图15所示;可编程控制器本身还包括一个扩展信号板y9,用于实现rs485通信,实现控制信号收集处理、传感器数据收集处理等。

90.测量柱内部分(即属于所述测量装置的部分)由步进电机、蓄电池、12v-24v电源转换器、高精度模拟信息转换器、rs485转ttl模块、rs485无线信号收发器、高精度角度传感器、激光位移传感器等组成。主要功能有完成执行测量运动命令、接收测量命令、完成测量任务和反馈测量数据。

91.本实施例中,测量柱内部分的具体电路原理图如图16所示,包括铝电池y6、dc-dc模块y18、模拟量采集模块y7、第一rs485转ttl模块y19、第二rs485转ttl模块y20、角度传感器y8、通信装置y21,通信装置的具体型号为无线传输模块hc-12;所述角度传感器产生的信号通过所述第一rs485转ttl模块进行转换后,传输到所述模拟量采集模块;所述模拟量采集模块将接收到的信号通过所述第二rs485转ttl模块进行转换后,传输到所述通信装置,所述通信装置通过无线网络将信号传输给所述外部控制装置。

92.本发明的测量系统,通过在本地人机界面上设置测量参数控制测量装置进行测量,设置更改内容如图17和图18所示。

93.图17中的界面用于设置测量位置、测量电机运行速度、测量循环时间、测量时间、单次或循环测量、启动测量、停止测量。例如,测量装置在高度1米到8米的高度上每1米高度布置一个测量孔,当需要在高度5米、3米、2米处进行单次测量,那么只需要按下高度对应的选择开关,同时开关显示为已选择时则选择成功。默认测量为单次,按下启动测量测量系统开始工作,按下停止测量停止运行。在停止测量后再次按启动测量测量装置会移动到7米处再重新开始向下依次执行,单次测量为从已选择的最大高度依次向已选择的最小高度移动测量,单次测量完成后返回到充电位置进行充电。测量循环时间的设置在切换到循环测量时有效,循环时间计时为上一次测量完成后回到充电位置后计时,一般设置为20分钟,最大100分钟、最小10分钟。测量时间表示到达测量点停止后等待多长时间进行传感器读数,一般时间为10秒,最小时间5秒、最大时间60秒。测量电机运行速度为步进电机带动测量系统上下移动的速度。一般为100mm/s,最大速度400mm/s、最小速度10mm/s。

94.图17中的界面用于设置测量位置、测量电机运行速度、测量循环时间、测量时间、单次或循环测量、启动测量、停止测量。测量系统在第一次使用时可以手动移动测量装置到测量孔位,查看当前位置的移动量,把当前移动量设置在对应的高度中,出厂时已设置完成,需要更改可以参照上面方法。

95.本发明的方法通过提供人机交互装置进行测量参数的输入,控制装置根据测量参数生成测量命令,从而控制驱动装置带动传感器运动到带测量位置进行测量,其中测量参

数由于可以根据不同的测量需求进行输入,操作方便灵活。

96.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1