一种车用薄膜电阻型气体传感器的测试装置

1.本发明涉及一种测试装置,尤其涉及一种车用薄膜电阻型气体传感器的测试装置。

背景技术:

2.随着汽车智能化技术的不断成熟,车用传感器的使用量与日俱增,各类气体在生产、运输、使用阶段皆需要监测,气体传感器是车用传感器的一个重要分支。目前车用气体传感器正在往微型化、智能化发展,对性能也提出了更高的要求。目前一些经典的传感器需要在高温状态下工作,这就加重了传感器的负荷,难以很好地满足现在的发展需求,因此研究人员致力于开发性能更好的薄膜传感器。其中薄膜电阻传感器就是一种较为典型的薄膜传感器,薄膜电阻传感器的敏感薄膜在常温下就可以和气体发生反应引起材料的电阻变化,可以根据电阻变化感知气体浓度的变化。

3.薄膜电阻型气体传感器的测试方法通常是由薄膜表面引出信号线,通过提供激励获得薄膜表面的电信号。该方法往往是需要在薄膜电阻的两端通过铂丝引出引线,并将该薄膜电阻传感器置于一密闭环境中进行测试,此种测试方法不仅成本较高、制备复杂,且会引入人为操作的误差,降低了测试精度。另外由于用于放置传感器的测试装置需要加热、插入夹具等,导致测试装置的腔体普遍较大,那么在测试过程中,容易使得气体的切换速率较慢,导致传感器的响应变慢,而加热所产生的电磁干扰也会对传感器的信号造成一定的影响,从而对测试结果的准确度和精度造成影响。

技术实现要素:

4.本发明所要解决的技术问题是提供一种结构简单、成本较低且可得到较为精准的测试结果的车用薄膜电阻型气体传感器的测试装置。

5.本发明解决上述技术问题所采用的技术方案为:一种车用薄膜电阻型气体传感器的测试装置,包括具有一个上部开口的下凹腔室的供温盒体,所述的供温盒体上设置有用于将所述的下凹腔室的上部开口封盖住的盖体,所述的盖体与所述的供温盒体之间形成一个封闭的供温腔室,所述的供温腔室相对的两个侧壁上分别设置与所述的供温腔室相连通的进液口和出液口;所述的盖体的下端面向下凸起设置有一测试基体,所述的测试基体位于所述的供温腔室内,所述的测试基体具有一内腔室,所述的盖体上对应所述的内腔室的位置上设置有与所述的内腔室相连通的测试开口,所述的测试开口上可拆卸地设置有用于将所述的测试开口封盖住的盖板,所述的盖板与所述的内腔室之间形成一个封闭的测试腔室,所述的盖板上设置有检测探针,所述的检测探针的下端为检测探头,所述的检测探头穿过所述的盖板伸入设置在所述的测试腔室内,所述的盖体上设置有分别与所述的测试腔室相连通的进气口和出气口,所述的测试腔室位于所述的进气口与所述的出气口之间。

6.所述的供温盒体与所述的盖体之间设置有第一密封件,所述的盖板与所述的测试

基体之间设置有第二密封件。通过第一密封件确保供温腔室的水密性;通过第二密封件确保测试腔室的气密性。

7.所述的供温盒体上向下凹陷设置有密封凹槽,所述的密封凹槽首尾相接地环绕设置在所述的下凹腔室的外部,所述的第一密封件为与所述的密封凹槽相配合的第一密封圈,所述的第一密封圈紧配安装在所述的密封凹槽内,且所述的第一密封圈与所述的盖体的下端面紧贴。上述用于确保供温腔室水密性的结构简单,密封稳定,且成本低。

8.所述的盖体上向下凹陷设置有密封凹陷,所述的密封凹陷首尾相接地环绕设置在所述的测试开口的外部,所述的第二密封件为与所述的密封凹陷相配合的第二密封圈,所述的第二密封圈紧配安装在所述的密封凹陷内,且所述的第二密封圈与所述的盖板的下端面紧贴。上述用于确保测试腔室气密性的结构简单,密封稳定,且成本低。

9.所述的测试基体的外侧端面与所述的供温腔室的内侧壁不接触,所述的测试基体的底端面与所述的供温腔室的底部内端面不接触。使得测试基体整体能够均匀受热。

10.所述的出液口的位置高于所述的进液口的位置。进液口的位置低于出液口的位置,保证循环水能充分维持供温腔室的温度。

11.所述的测试基体的相对的两个侧壁上分别设置有横向的与所述的测试腔室相连通的连接通道,所述的进气口为与其中一个所述的连接通道相连通的竖向通道,所述的进气口为与另一所述的连接通道相连通的竖向通道,所述的连接通道的端头通过密封堵头实现端头密封。上述用于实现进气口、出气口与测试腔室相连通的结构,易于加工,可有效对成本进行控制。

12.所述的进气口上密封安装有进气管套,所述的出气口上密封安装有出气管套;所述的进液口和所述的出液口上分别密封安装有宝塔连接头。便于外部水管的连接,保证水密性。

13.所述的测试基体上设置有用于对所述的测试基体的实时温度进行监测的热电偶。通过该热电偶用于实时检测测试腔室的温度,实现温度的精准控制。

14.所述的测试腔室内并列间隔设置有多个测试凹槽,每个所述的测试凹槽对应设置有所述的检测探针。每个测试凹槽内可放置一个传感器,实现一次检测多个传感器样品,保证这些样品在同一时间、同一测试环境下进行测试,确保在一次检测中的所有样品的测试环境的一致性,同时实现检测效率的提高。

15.每个所述的测试凹槽对应设置有四个所述的检测探针,四个所述的检测探针形成四探针法测电阻,每个所述的检测探针间隔2mm设置,以避免检测探针之间相互影响,四探针,检测探针顶部有引线引出,方便连接到外部的万用表。

16.所述的盖板为pcb板,所述的检测探针通过焊接安装在所述的pcb板的对应的位置上。盖板采用pcb板可以方便检测探针的焊接,且密封稳定,且成本低。

17.所述的检测探针为底端面为平端面的弹簧行程探针。弹簧探针具有4mm的行程误差,可以实现与待测样品之间的充分接触和消除焊接高度不平衡所带来的微小误差。

18.与现有技术相比,本发明的优点在于:(1)利用水浴控温,用于提供测试环境温度的液体在外部通过相关设备加热或降温,然后自进液口进入到供温腔室内,同时可配合在外部连接一循环水泵,使进液口、供温腔室和出液口结合起来形成循环水槽,利用循环水温的变化导热至气密测试腔室,维持气

密测试腔室内的传感器样品在极宽的温度范围内(-40—105℃)进行测试,实现测试环境温度的精准和稳定的控制,以便得到较为精准的测试结果;(2)检测探针可直接顶压在制作完成的薄膜电阻传感器上进行测试,无需再进行传统的点铂丝等繁琐的工序,有效地降低了成本;(3)盖板可拆卸地设置在盖体上,便于传感器样品的取放,同时可防止盖板盖下时探针移动对样品表面造成损伤;(4)测试腔室位于进气口和出气口之间,检测气体通过进气口进入到测试腔室内,测试完成后通过出气口排出,气体流通顺畅。

附图说明

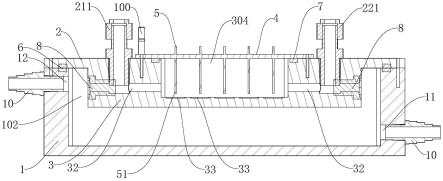

19.图1为本发明的整体结构示意图;图2为本发明的剖视结构示意图;图3为本发明的分解结构示意图;图4为本发明中盖体与测试基体的剖视结构示意图;图5为本发明中供温盒体的立体结构示意图;图6为本发明外接一个恒温液槽与供温盒体形成一个循环回路的示意图。

具体实施方式

20.以下结合附图实施例对本发明作进一步详细描述。

21.如图所示,一种车用薄膜电阻型气体传感器的测试装置,包括具有一个上部开口的下凹腔室101的供温盒体1,供温盒体1上设置有用于将下凹腔室101的上部开口封盖住的盖体2,盖体2与供温盒体1之间形成一个封闭的供温腔室102,供温腔室102相对的两个侧壁上分别设置与供温腔室102相连通的进液口11和出液口12;盖体2的下端面向下凸起设置有一测试基体3,测试基体3位于供温腔室102内,测试基体3具有一内腔室31,盖体2上对应内腔室31的位置上设置有与内腔室31相连通的测试开口201,测试开口201上可拆卸地设置有用于将测试开口21封盖住的盖板4,盖板4与内腔室31之间形成一个封闭的测试腔室304,盖板4上设置有检测探针5,检测探针5的下端为检测探头51,检测探头51穿过盖板4伸入设置在测试腔室304内,盖体2上设置有分别与测试腔室304相连通的进气口21和出气口22,测试腔室304位于进气口21与出气口22之间。

22.在此具体实施例中,盖板4与盖体2之间通过螺柱100实现可拆卸的固定安装。便于传感器样品的取放,同时可防止盖板盖下时探针移动对样品表面造成损伤;在此具体实施例中,供温盒体1与盖体2之间设置有第一密封件6,盖板4与测试基体3之间设置有第二密封件7。通过第一密封件6确保供温腔室102的水密性;通过第二密封件7确保测试腔室304的气密性。

23.在此具体实施例中,供温盒体1上向下凹陷设置有密封凹槽13,密封凹槽13首尾相接地环绕设置在下凹腔室11的外部,第一密封件6为与密封凹槽13相配合的第一密封圈,第一密封圈紧配安装在密封凹槽13内,且第一密封圈与盖体2的下端面紧贴。上述用于确保供温腔室102水密性的结构简单,密封稳定,且成本低。

24.在此具体实施例中,盖体2上向下凹陷设置有密封凹陷23,密封凹陷23首尾相接地

环绕设置在测试开口21的外部,第二密封件7为与密封凹陷23相配合的第二密封圈,第二密封圈紧配安装在密封凹陷23内,且第二密封圈与盖板4的下端面紧贴。上述用于确保测试腔室304气密性的结构简单,密封稳定,且成本低。

25.在此具体实施例中,测试基体3的外侧端面与供温腔室102的内侧壁不接触,测试基体3的底端面与供温腔室102的底部内端面不接触。使得测试基体3整体能够均匀受热。

26.在此具体实施例中,出液口12的位置高于进液口11的位置。进液口11的位置低于出液口12的位置,保证循环水能充分维持供温腔室102的温度。

27.在此具体实施例中,测试基体3的相对的两个侧壁上分别设置有横向的与测试腔室304相连通的连接通道32,进气口21为与其中一个连接通道32相连通的竖向通道,进气口21为与另一连接通道32相连通的竖向通道,连接通道32的端头通过密封堵头8实现端头密封。上述用于实现进气口21、出气口22与测试腔室304相连通的结构,易于加工,可有效对成本进行控制。

28.在此具体实施例中,进气口21上密封安装有进气管套211,出气口22上密封安装有出气管套221;进液口11和出液口12上分别密封安装有宝塔连接头10。便于外部水管的连接,保证水密性。

29.在此具体实施例中,测试基体3上设置有用于对测试基体3的实时温度进行监测的热电偶9。通过该热电偶9用于实时检测测试腔室304的温度,实现温度的精准控制。

30.在此具体实施例中,测试腔室304内并列间隔设置有多个测试凹槽33,每个测试凹槽33对应设置有检测探针5。每个测试凹槽33内可放置一个传感器,实现一次检测多个传感器样品,保证这些样品在同一时间、同一测试环境下进行测试,确保在一次检测中的所有样品的测试环境的一致性,同时实现检测效率的提高。

31.在此具体实施例中,测试凹槽33的槽深为0.4mm,待测样品的厚度略大于该槽深,使得待测样品放置后高出该测试凹槽33,消除侧壁接触的影响;测试凹槽33的长宽设计为11x10mm,确保可以放入10x10mm的待测样品,从而保证待测样品可以刚好卡接安装在该测试凹槽33内,实现对待测样品的稳定的定位安装。

32.在此具体实施例中,测试凹槽33为五个。

33.在此具体实施例中,每个测试凹槽33对应设置有四个检测探针5,四个检测探针5形成四探针法测电阻,每个检测探针5间隔2mm设置,以避免检测探针5之间相互影响,检测探针5顶部有引线引出,方便连接到外部的万用表。

34.在此具体实施例中,盖板4为pcb板,检测探针5通过焊接安装在pcb板的对应的位置上。盖板4采用pcb板可以方便检测探针5的焊接,且密封稳定,且成本低。

35.在此具体实施例中,检测探针5为底端面为平端面的弹簧行程探针。弹簧探针具有4mm的行程误差,可以实现与待测样品之间的充分接触和消除焊接高度不平衡所带来的微小误差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1